1

Известны устройства для крепления инструмента в шпинделе металлорежущего станка, выполненные в виде размещенного внутри шпинделя шомпола, соединенного с инструментальной оправкой и приводимого от гидроцилиндра.

Предлагаемое устройство отличается от известных тем, что, с целью упрощения конструкции и уменьшения габаритов, гидроцилиндр размещен на неподвижной относительно шпиндельной головки части станка, а шток поршня гидроцилиндра вьтолнен в виде рейки, зацепляющейся с шестерней, имеющей четное число зубьев и установленной на одном конце щомпола, другой конец которого несет два диаметрально расположенных выступа, взаимодействующих с выполненными в хвостовой части оправки пазами, причем боковые поверхности пазов и выступов являются участками винтовой поверхности двухзаходной резьбы с прямоугольными сечениями профиля и самотормозящим углом подъема винтовой линии.

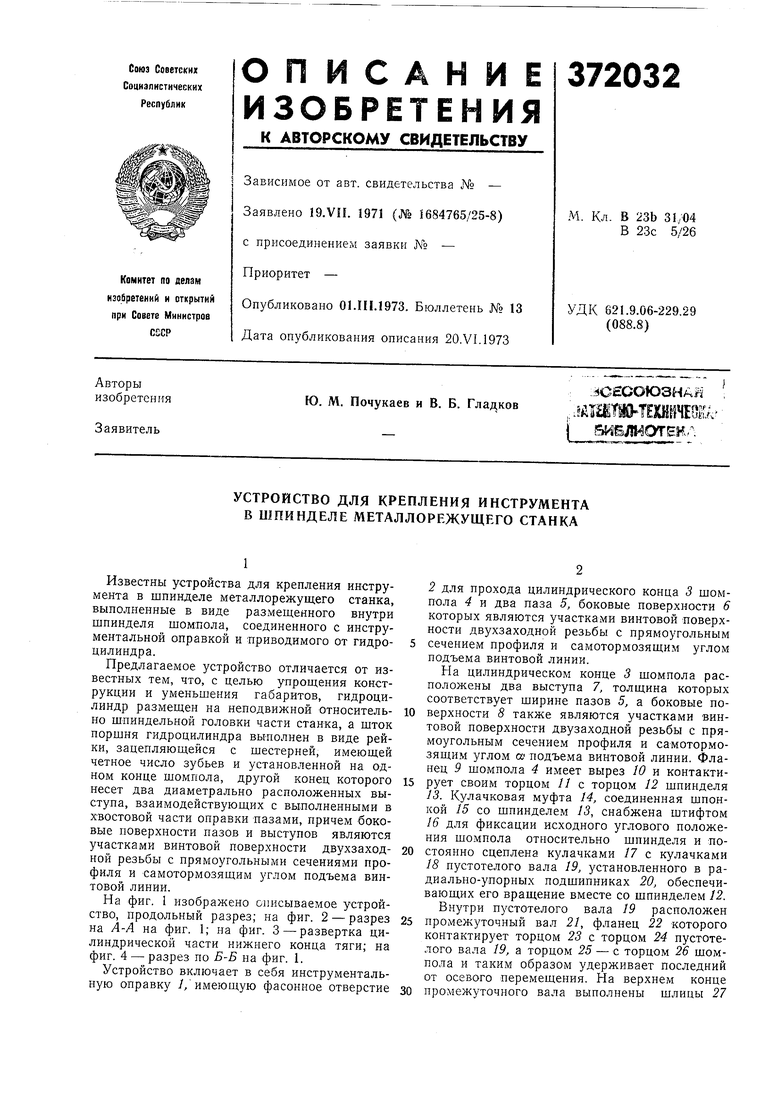

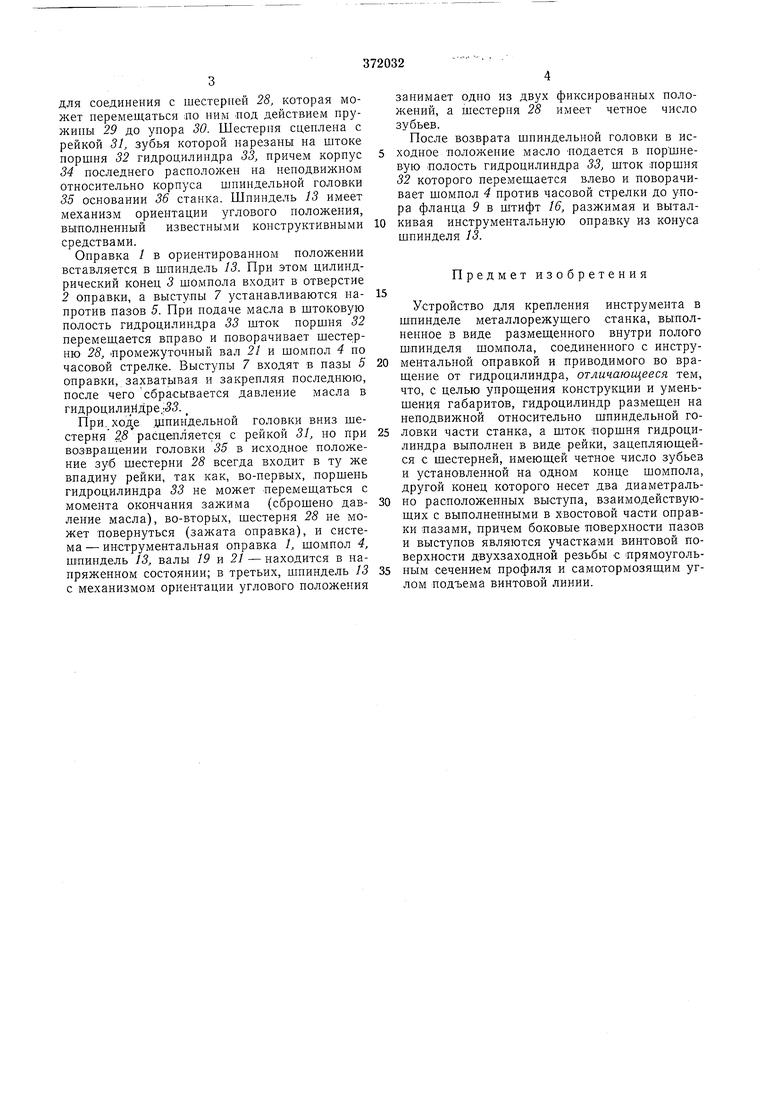

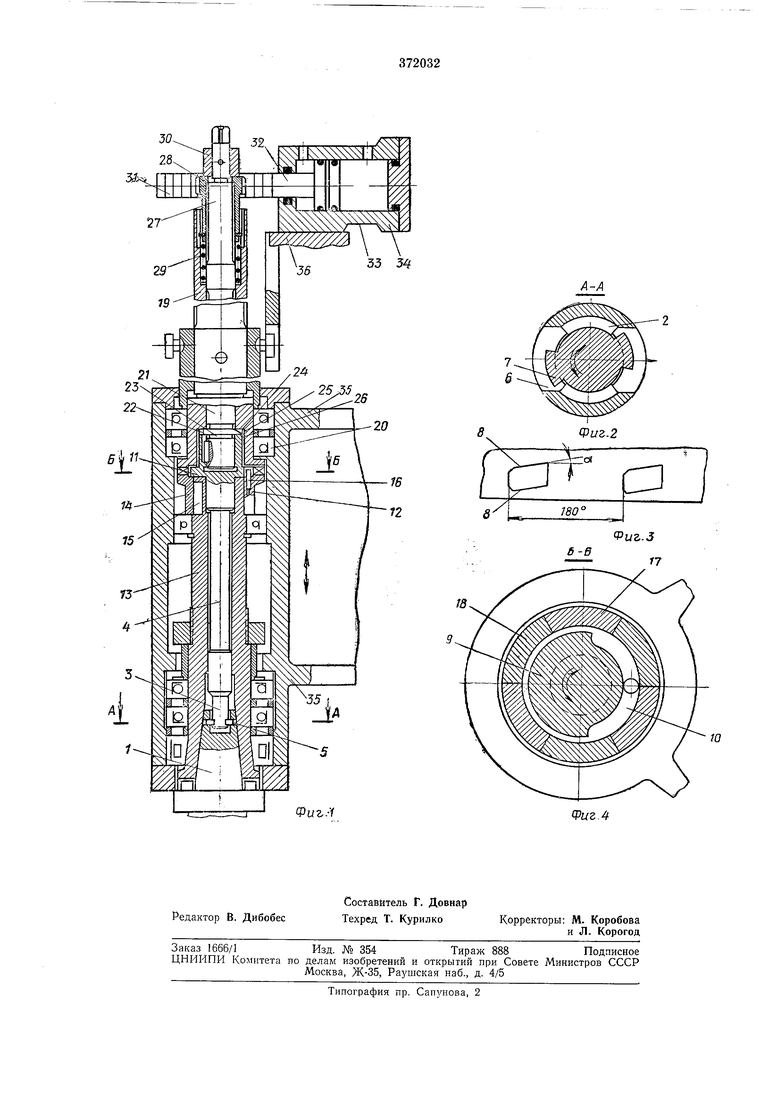

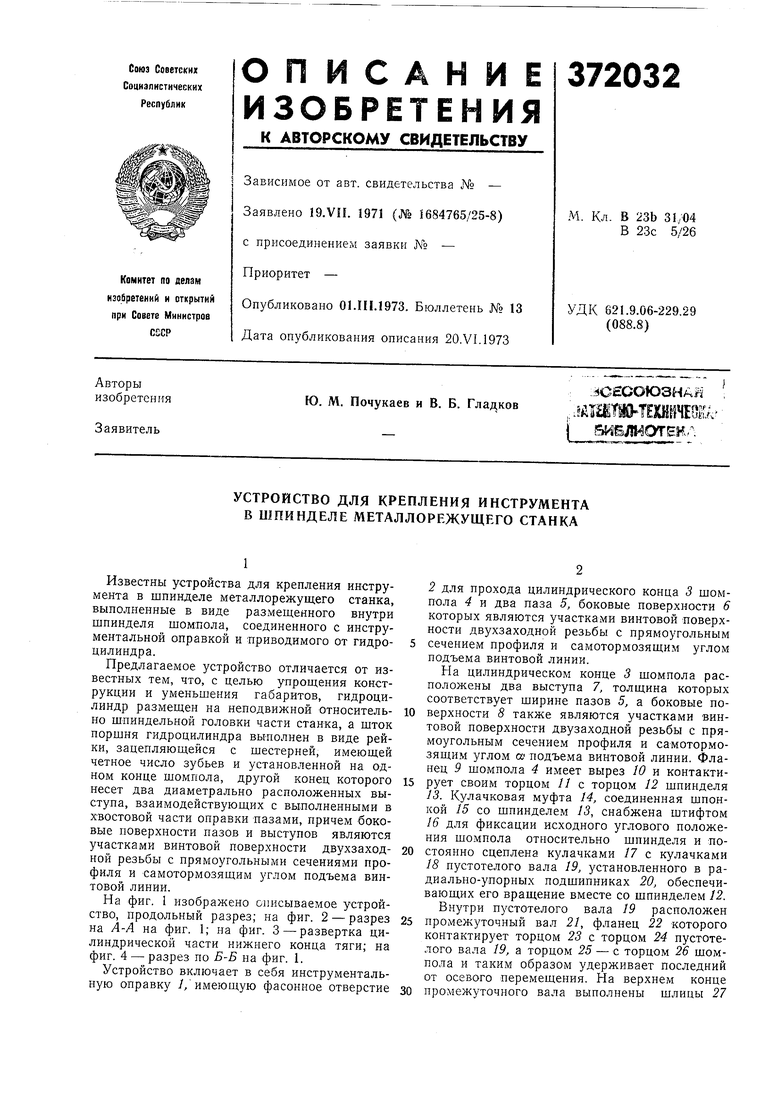

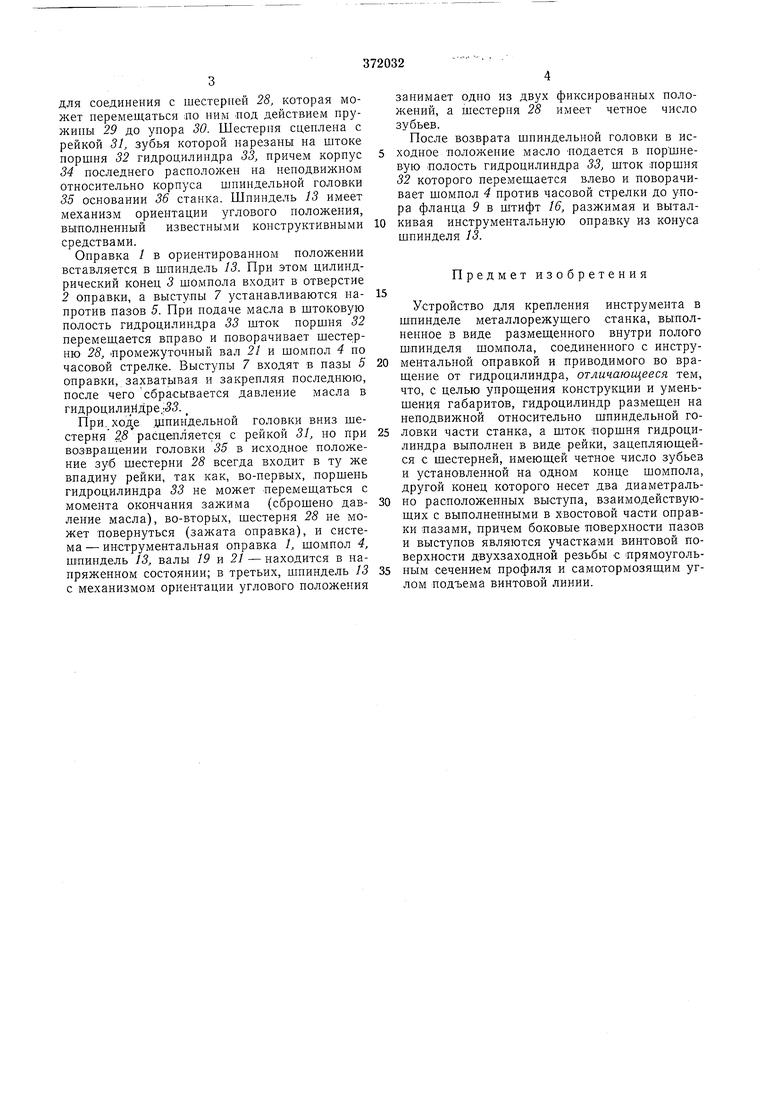

На фиг. 1 изображено описываемое устройство, продольный разрез; на фиг. 2 - разрез на А-А на фиг. 1; на фиг. 3 - развертка цилиндрической части нижнего конца тяги; на фиг. 4 - разрез по Б-Б на фиг. 1.

Устройство включает в себя инструментальную оправку У/имеющую фасонное отверстие

2 для прохода цилиндрического конца 3 щомпола 4 и два паза 5, боковые поверхности 6 которых являются участками винтовой поверхности двухзаходной резьбы с прямоугольным

сечением профиля и самотормозящим углом подъема винтовой линии.

На цилиндрическом конце 3 шомпола расположены два выступа 7, толщина которых соответствует ширине пазов 5, а боковые поверхности 8 также являются участками винтовой поверхности двузаходной резьбы с прямоугольным сечением профиля и самотормозящим углом № подъема винтовой линии. Фланец 9 шомпола 4 имеет вырез 10 и контактирует своим торцом // с торцом 12 шпинделя 13. Кулачковая муфта 14, соединенная шпонкой 15 со шпинделем 13, снабжена штифтом 16 для фиксации исходного углового положения шомпола относительно шпинделя и постоянно сцеплена кулачками 17 с кулачками 18 пустотелого вала 19, установленного в радиально-упорных подшипниках 20, обеспечивающих его вращение вместе со шпинделем 12. Внутри пустотелого вала 19 расположен

промежуточный вал 21, фланец 22 которого контактирует торцом 23 с торцом 24 пустотелого вала 19, а торцом 25 - с торцом 26 шомпола и таким образом удерживает последний от осевого перемещения. На верхнем конце

промежуточного вала выполнены шлицы 27 для соединения с шестерней 28, которая может перемещаться по ним под действием нружипы 29 до упора 30. Шестерня сцеплепа с рейкой 31, зубья которой нарезаны на штоке поршня 32 гидроцилиндра 33, причем корпус 5 34 последнего расположен на неподвижном относительно корпуса шпиндельной головки 55 основании 36 станка. Шпиндель 13 имеет механизм ориентации углового положения, известными конструктивными 10 выполненный средствами. Оправка / в ориентированном положении вставляется в шпиндель 13. При этом цилиндрический конец 3 шомпола входит в отверстие 2 оправки, а выступы 7 устанавливаются на- 15 против пазов 5. При подаче масла в штоковую полость гидроцилиндра 33 шток поршня 32 перемешается вправо и поворачивает шестерню 28, промежуточный вал 21 и шомпол 4 по часовой стрелке. Выступы 7 входят в пазы 5 20 оправки, захватывая и закрепляя последнюю, после чего сбрасывается давление масла в гидроцилийдре,:55. При. .шпиндельной головки вниз шестерня25расцепляется с рейкой 31, но при 25 возвращении головки 35 в исходное положение зуб шестерни 28 всегда входит в ту же впадину рейки, так как, во-первых, поршень гидроцилиндра 33 не может перемещаться с момента окончания зажима (сброшено дав- 30 ление масла), во-вторых, шестерня 28 не может повернуться (зажата оправка), и система - инструментальная оправка 1, шомпол 4, шпиндель 13, валы 19 и 21 - находится в напряженном состоянии; в третьих, шпиндель 13 35 с механизмом ориентации углового положения занимает одно из двух фиксированных положений, а шестерня 28 имеет четное число зубьев. После возврата шпиндельной головки в исходное положение масло подается в поршневую полость гидроцилиндра 33, шток поршня 32 которого перемеш,ается влево и поворачивает шомпол 4 против часовой стрелки до упора фланца 9 в штифт 16, разжимая и выталкивая инструментальную оправку из конуса шпинделя 13. Предмет изобретения Устройство для крепления инструмента в шпинделе металлорежущего станка, выполненное в виде размещенного внутри полого шпинделя шомпола, соединенного с инструментальной оправкой и приводимого во вращение от гидроцилиндра, отличающееся тем, что, с целью упрощения конструкции и уменьшения габаритов, гидроцилиндр размещен на неподвижной относительно шпиндельной головки части станка, а шток поршня гидроцилиндра выполнен в виде рейки, зацепляющейся с шестерней, имеющей четное число зубьев и установленной на -одном конце шомпола, другой конец которого несет два диаметрально расположенных выступа, взаимо.действующих с выполненными в хвостовой части оправки пазами, причем боковые поверхности пазов и выступов являются участками винтовой поверхности двухзаходной резьбы с прямоугольным сечением профиля и самотормозящим углом подъема винтовой линии.

Фиг.-У

А-А

/

8

Фиг.5

6-в

(РцгЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная головка | 1978 |

|

SU742047A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Устройство для зажима интрумента в шпинделе станка | 1975 |

|

SU524618A1 |

| Устройство для крепления инструментальной оправки | 1979 |

|

SU870012A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

| Устройство для перемещения резца с поднакадкой | 1973 |

|

SU480530A1 |

| Металлорежущий станок | 1984 |

|

SU1227367A1 |

Авторы

Даты

1973-01-01—Публикация