расстачивания конуса на токарном многошпиндельном автомате.

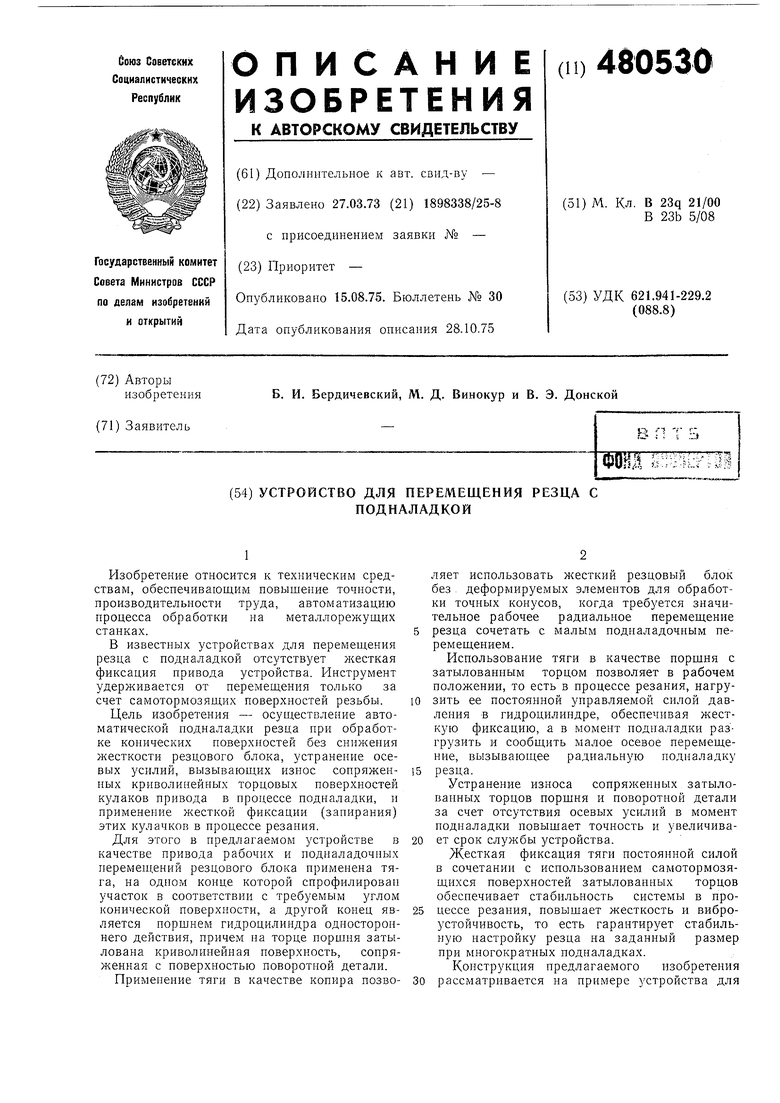

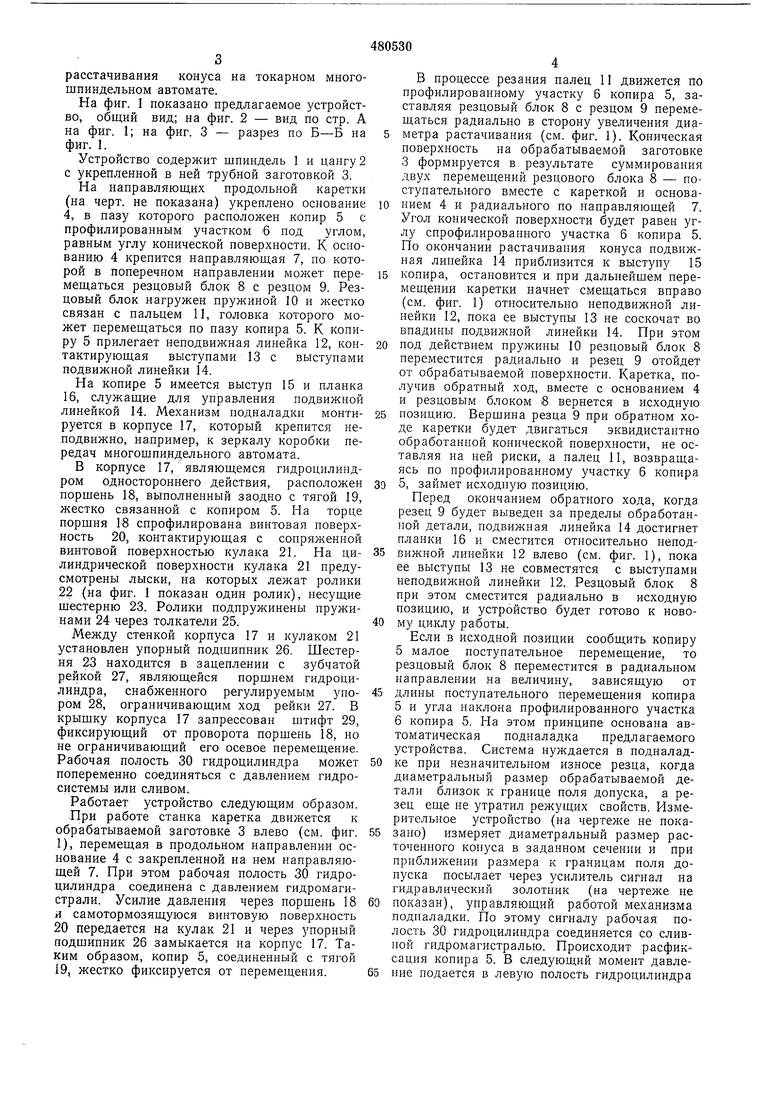

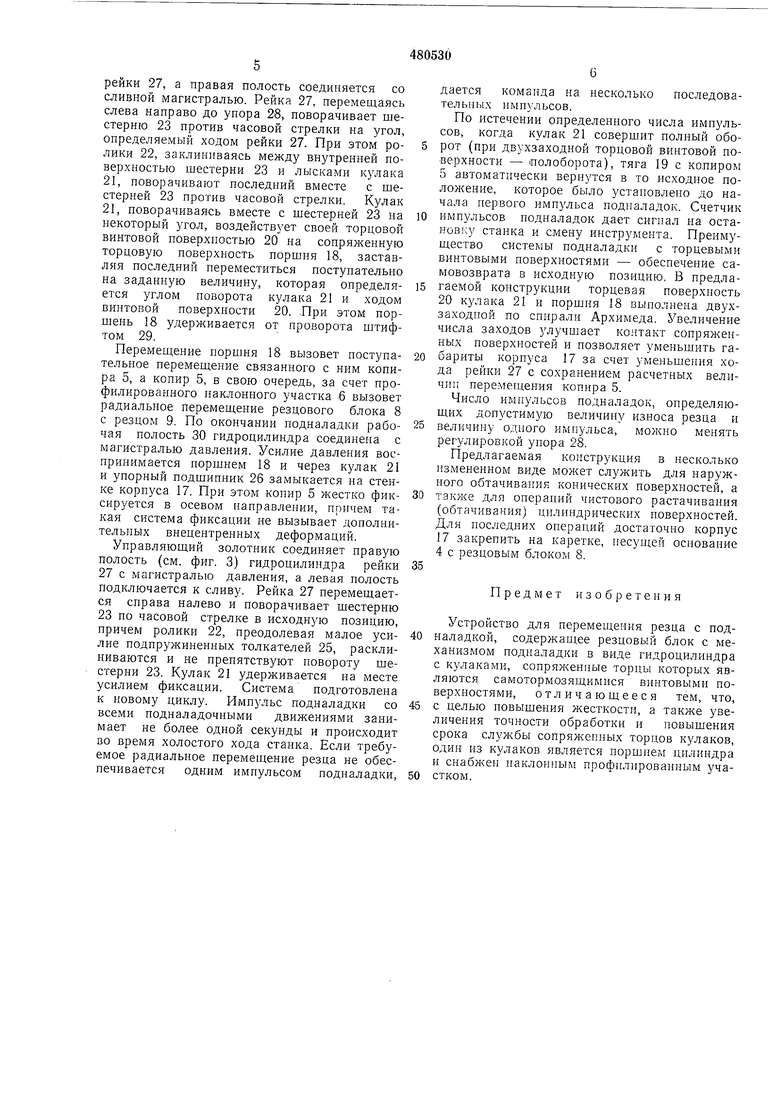

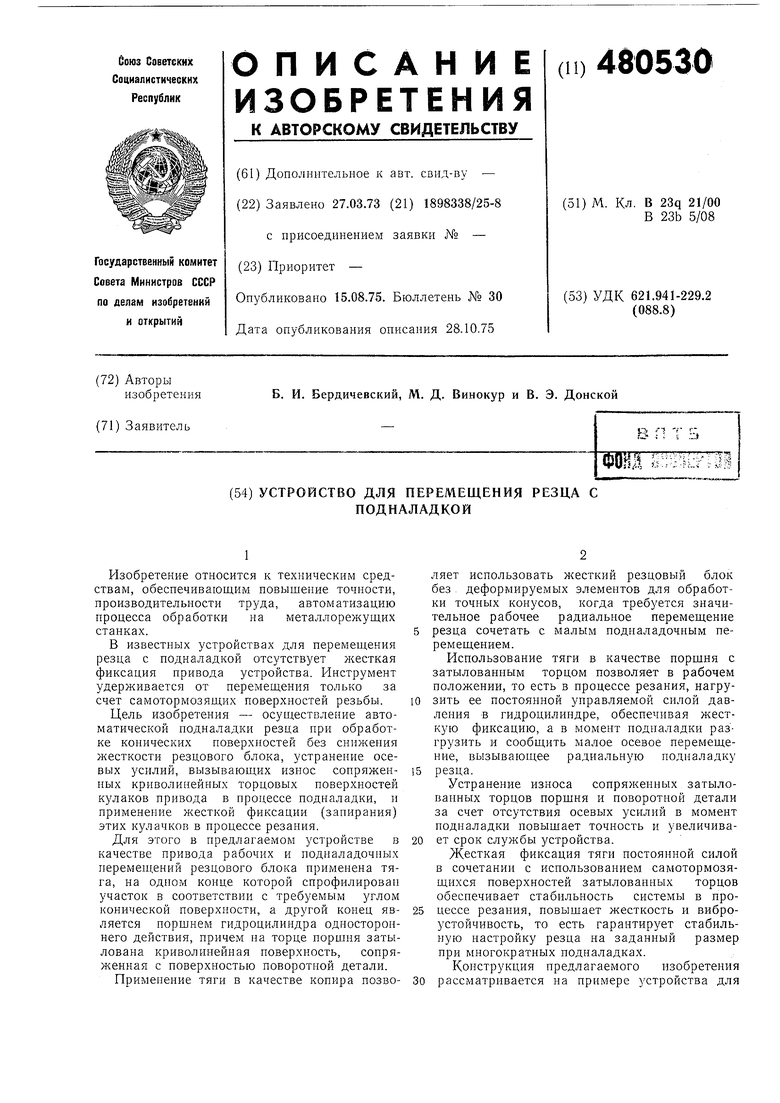

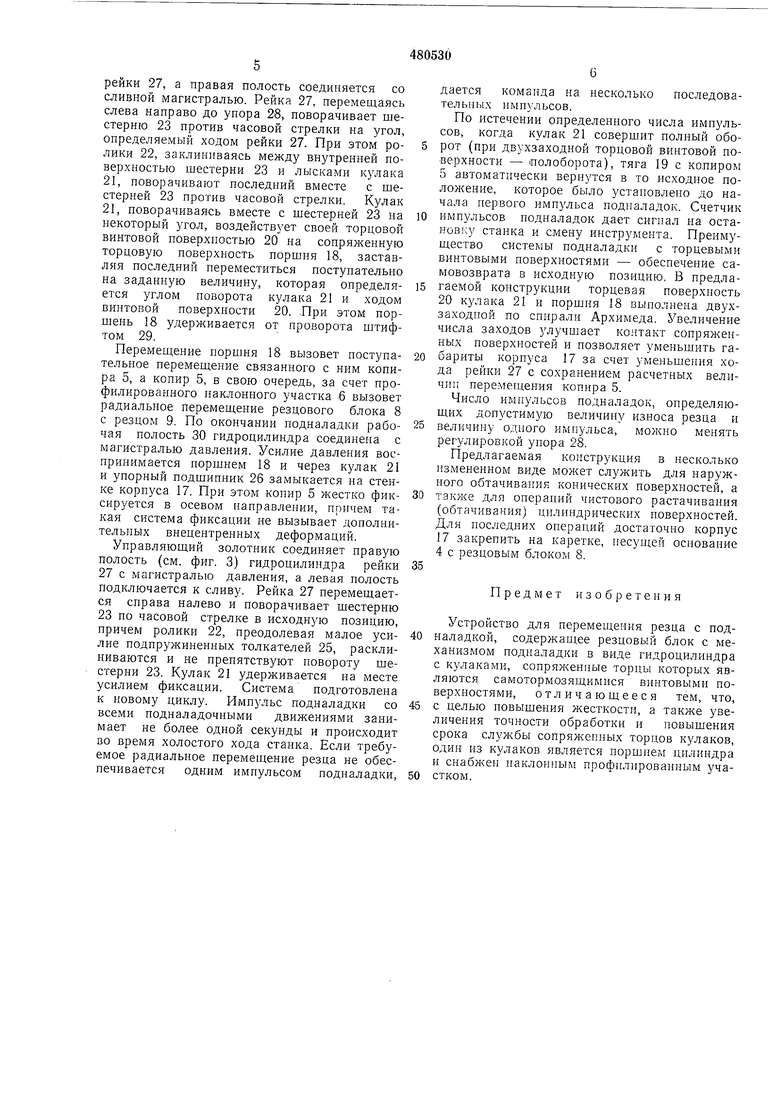

На фиг. I показано предлагаемое устройство, общий вид; на фиг. 2 - вид по стр. А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1.

Устройство содержит шпиндель 1 и цангу 2 с укрепленной в ней трубной заготовкой 3.

На направляюш;их продольной каретки (на черт, не показана) укреплено основание 4, в пазу которого расположен копир 5 с профилированным участком 6 под углом, равным углу конической поверхности. К основанию 4 крепится направляющая 7, по которой в поперечном направлении может перемещаться резцовый блок 8 с резцом 9. Резцовый блок нагружен пружиной 10 и жестко связан с пальцем 11, головка которого может перемещаться по пазу копира 5. К копиру 5 прилегает неподвижная линейка 12, контактирующая выступами 13 с выступами подвижной линейки 14.

На копире 5 имеется выступ 15 и планка 16, служащие для управления подвижной линейкой 14. Механизм подналадки монтируется в корпусе 17, который крепится неподвижно, например, к зеркалу коробки передач многощпиндельного автомата.

В корпусе 17,являющемся гидроцилиндром одностороннего действия, расположен поршень 18, выполненный заодно с тягой 19, жестко связанной с копиром 5. На торце поршня 1-8 спрофилирована винтовая поверхность 20, контактирующая с сопряженной БИНТОВОЙ поверхностью кулака 21. На цилиндрической поверхности кулака 21 предусмотрены лыски, на которых лежат ролики 22 (на фиг. 1 показан один ролик), несущие шестерню 23. Ролики подпружинены пружинами 24 через толкатели 25.

Между стенкой корпуса 17 и кулаком 21 установлен упорный подшипник 26. Шестерня 23 находится в зацеплении с зубчатой рейкой 27, являющейся поршнем гидроцилиндра, снабженного регулируемым упором 28, ограничивающим ход рейки 27. В крыщку корпуса 17 запрессован штифт 29, фиксирующий от проворота порщень 18, но не ограничивающий его осевое перемещение. Рабочая полость 30 гидроцилиндра может попеременно соединяться с давлением гидросистемы или сливом.

Работает устройство следующим образом.

При работе станка каретка движется к обрабатываемой заготовке 3 влево (см. фиг. 1), перемещая в продольном направлении основание 4 с закрепленной на нем направляющей 7. При этом рабочая полость 30 гидродилиндра соединена с давлением гидромагистрали. Усилие давления через поршень 18 и самотормозящуюся винтовую поверхность 20 передается на кулак 21 и через упорный подшипник 26 замыкается на корпус 17. Таким образом, копир 5, соединенный с тягой 19, жестко фиксируется от перемещения.

В процессе резания палец 11 движется по профилированному участку 6 копира 5, заставляя резцовый блок 8 с резцом 9 перемещаться радиально в сторону увеличения диаметра растачивания (см. фиг. 1). Коническая поверхность на обрабатываемой заготовке 3 формируется в результате суммирования двух перемещений резцового блока 8 - поступательного вместе с кареткой и основанием 4 и радиального по направляющей 7. Угол конической поверхности будет равен углу спрофилированного участка 6 копира 5. По окончании растачивания конуса подвижная линейка 14 приблизится к выступу 15

копира, остановится и при дальнейшем перемещении каретки начнет смещаться вправо (см. фиг. 1) относительно неподвижной линейки 12, пока ее выступы 13 не соскочат во впадины подвижной линейки 14. При этом

под действием пружины 10 резцовый блок 8 переместится радиально и резец 9 отойдет от обрабатываемой поверхности. Каретка, цолучив обратный ход, вместе с основанием 4 и резцовым блоком в вернется в исходну 0

позицию. Вершина резца 9 при обратном ходе каретки будет двигаться эквидистантно обработанной конической поверхности, не оставляя на ней риски, а палец 11, возвращаясь по профилированному участку 6 копира

5, займет исходную позицию.

Перед окончанием обратного хода, когда резец 9 будет выведен за пределы обработанной детали, подвижная линейка 14 достигнет планки 16 и сместится относительно неподвижной линейки 12 влево (см. фиг. 1), пока ее выступы 13 не совместятся с выступами неподвижной линейки 12. Резцовый блок 8 при этом сместится радиально в исходную позицию, и устройство будет готово к новому циклу pai6oTbi.

Если в исходной позиции сообщить копиру 5 малое поступательное перемещение, то резцовый блок 8 переместится в радиальном направлении на величину, зависящую от

длины поступательного перемещения копира

5и угла наклона профилированного участка

6копира 5. На этом принципе основана автоматическая подналадка предлагаемого устройства. Система нуждается в подналадке при незначительном износе резца, когда диаметральный размер обрабатываемой детали близок к границе поля допуска, а резец еще не утратил режущих свойств. Измерительное устройство (на чертеже не показапо) измеряет диаметральный размер расточенного конуса в заданном сечении и при приближении размера к границам поля допуска посылает через усилитель сигнал на гидравлический золотник (на чертеже не

показан), управляющий работой механизма подпаладки. По этому сигналу рабочая полость 30 гидроцилиндра соединяется со сливпой гидромагистралью. Происходит расфиксация копира 5. В следующий момент давление подается в левую полость гидроцилиндра

рейки 27, а правая полость соединяется со сливной магистралью. Рейка 27, перемещаясь слева направо до упора 28, поворачивает шестерню 23 против часовой стрелки на угол, определяемый ходом рейки 27. При этом ролики 22, заклиниваясь между внутренней поверхностью шестерни 23 и лысками кулака 21, поворачивают последний вместе с шестерней 23 против часовой стрелки. Кулак 21, поворачиваясь вместе с шестерней 23 на некоторый угол, воздействует своей торцовой винтовой поверхностью 20 на сопряженную торцовую поверхность поршня 18, заставляя последний переместиться поступательно на заданную величину, которая определяется углом поворота кулака 21 и ходом винтовой поверхности 20. При этом поршень 18 удерживается от проворота штифтом 29.

Перемещение поршня 18 вызовет поступательное перемещение связанного с ним копира 5, а копир 5, в свою очередь, за счет профилированного наклонного участка 6 вызовет радиальное перемещение резцового блока 8 с резцом 9. По окончании подналадки рабочая полость 30 гидроцилиндра соединена с магистралью давления. Усилие давления воспринимается поршнем 18 и через кулак 21 и упорный подшипник 26 замыкается на стенке корпуса 17. При этом копир 5 жестко фиксируется в осевом направлении, причем такая система фиксации не вызывает дополнительных внецентренных деформаций.

Управляющий золотник соединяет правую полость (см. фиг. 3) гидроцилиндра рейки 27 с магистралью давления, а левая полость подключается к сливу. Рейка 27 перемещается справа налево и поворачивает щестерню 23 по часовой стрелке в исходную позицию, причем ролики 22, преодолевая малое усилие подпружиненных толкателей 25, расклиниваются и не препятствуют повороту шестерни 23. Кулак 21 удерживается на месте усилием фиксации. Система подготовлена к новому циклу. Импульс подналадки со всеми подналадочными движениями занимает не более одной секунды и происходит во время холостого хода станка. Если требуемое радиальное перемешение резца не обеспечивается одним импульсом подиаладки.

дается команда на несколько последовательных импульсов.

По истечении определенного числа имн льсов, когда кулак 21 совершит полный оборот (при двухзаходной торцовой винтовой поверхности - полоборота), тяга 19 с копиром 5 автоматически вернутся в то исходное положение, которое было установлено до начала первого импульса подналадок. Счетчик

импульсов подналадок дает сигнал на остановку станка и смену инструмента. Преимущество системы подналадки с торцевыми винтовыми поверхностями - обеспечение самовозврата в исходную позицию. В предлагаемой конструкции торцевая поверхность 20 кулака 21 и поршня 18 вынолнена двухзаходной по спирали Архимеда. Увеличение числа заходов улучшает контакт сопряженных поверхностей и позволяет уменьшить габариты корнуса 17 за счет уменьшения хода рейки 27 с сохранением расчетных величнп перемещения копира 5.

Число импульсов подналадок, определяющих допустимую величину износа резца и

величину одного импульса, можно менять регулировкой упора 28.

Предлагаемая конструкция в несколько измененном виде может служить для наружного обтачивания конических поверхностей, а

также для операций чистового растачивания (обтачивания) цилиндрических поверхностей. Для носледннх онераций достаточно корпус 17 закрепить на каретке, несущей основание 4 с резцовым блоком 8.

Предмет изобретения

Устройство для перемещения резца с подналадкой, содержащее резцовый блок с механизмом нодналадки в виде гидроцилиндра с кулаками, сопряженные торцы которых являются самотормозящимися винтовыми поверхностями, отличающееся тем, что, с целью повышения жесткости, а также увеличения точности обработки и повышения срока службы сопряженных торцов кулаков, один из кулаков является поршнем цилиндра и снабл ен наклонным профнлнрованньш участком.

Фиё.1

23 21 22252

-, х 3s52gei2 %ii

:,-,.

ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU921693A1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1978 |

|

SU776769A1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU933277A1 |

| Резцовая головка для многопроходной обработки внутренних поверхностей | 1988 |

|

SU1516244A2 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

| Резцовая головка | 1990 |

|

SU1748962A1 |

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| РЕЗЦОВАЯ ГОЛОВКА | 1991 |

|

RU2023538C1 |

| Отрезной автомат | 1977 |

|

SU740414A1 |

Авторы

Даты

1975-08-15—Публикация

1973-03-27—Подача