1

Изобретение относится к деревообрабатывающей промышленности.

Известны устройства для формообразования вогнутой шаровой поверхности в древесно-металлических сухарях, включающие матрицу, приемник и составной пуансон.

Цель изобретения - совместить процесс формообразования в древесной заготовке и соединения последней с металлической обоймой; обеспечить частичное контурное прессование заготовки по наружному ее диаметру с одновременной, в конечной стадии контурного прессования, перепрессовкой заготовки во внутреннюю полость металлической обоймы при одновременном осуществлении частичного торцового прессования и формообразования щаровой поверхности установленного радиуса; обеспечить соосность шаровой части пуансона и металлической обоймы.

Достигается это тем, что рабочая часть пуансона имеет шаровую поверхность, а вспомогательная - форму усеченного конуса, плотно присоединенного к основанию пуансона, причем наружная вспомогательная часть пуансона выполнена из нескольких упругих пластин, закрепленных на основании пуансона, при этом пластины в нижней части имеют утолщения, скошенные по торцу под некоторым углом. Кроме того, рабочая часть пуансона имеет направляющий цилиндрический

штифт, входящий в соосно расположенные направляющие отверстия заготовки, обоймы и матрицы.

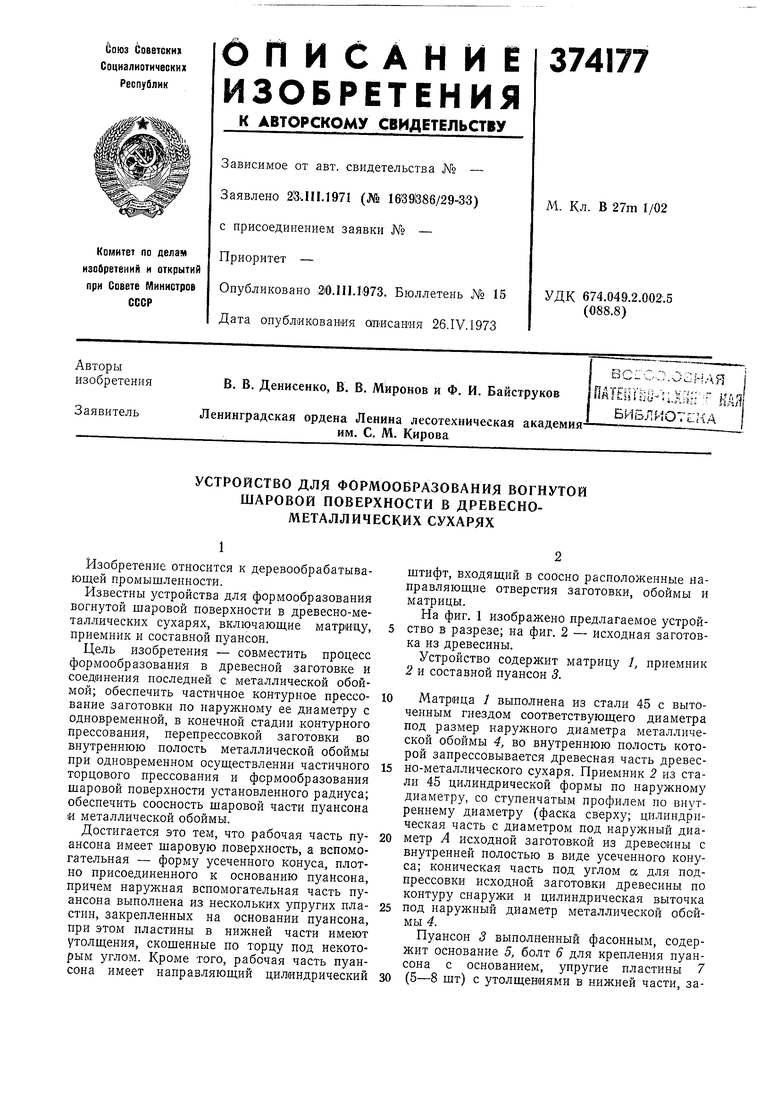

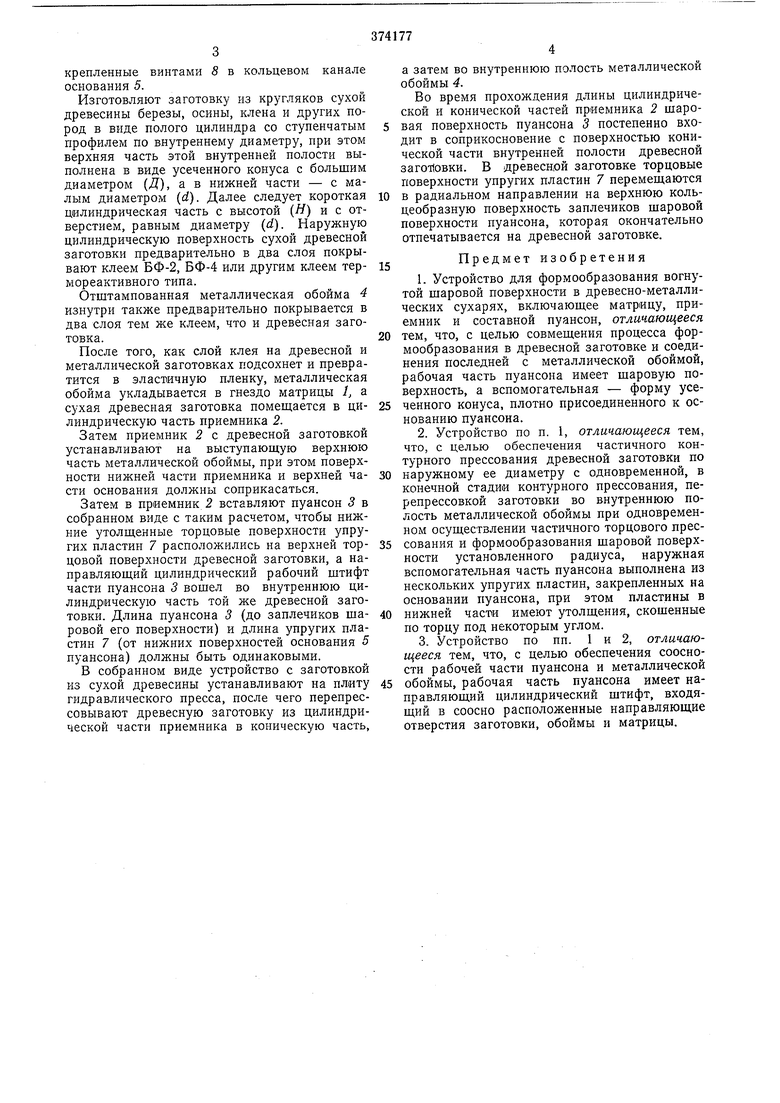

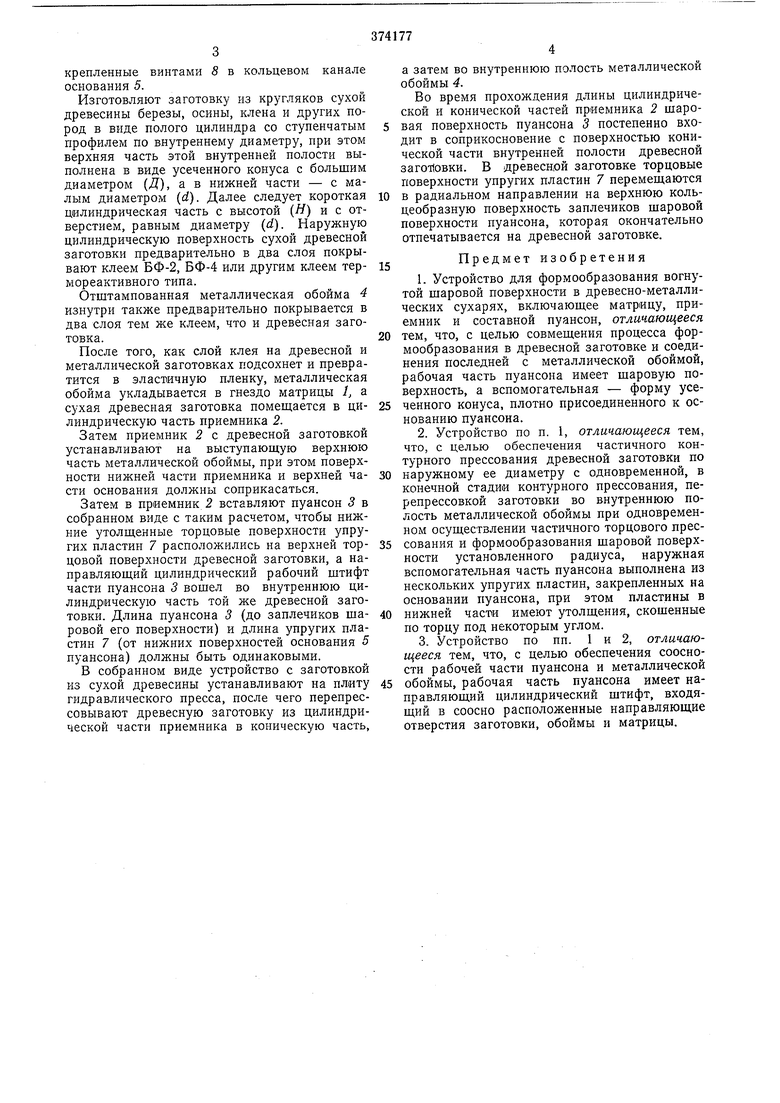

На фиг. 1 изображено предлагаемое устройство в разрезе; на фиг. 2 - исходная заготовка из древесины.

Устройство содержит матрицу /, приемник 2 и составной пуансон S.

Матрица / выполнена из стали 45 с выточенным гнездом соответствующего диаметра под размер наружного диаметра металлической обоймы 4, во внутреннюю полость которой запрессовывается древесная часть древесно-металлического сухаря. Приемник 2 из стали 45 цилиндрической формы по наружному диаметру, со ступенчатым профилем по внутреннему диаметру (фаска сверху; цилиндрическая часть с диаметром под наружный диаметр А исходной заготовкой из древесины с внутренней полостью в виде усеченного конуса; коническая часть под углом а для подпрессовки исходной заготовки древесины по контуру снаружи и цилиндрическая выточка

под наружный диаметр металлической обоймы 4.

Пуансон 3 выполненный фасонным, содержит основание 5, болт 6 для крепления пуансона с основанием, упругие пластины 7

(5-8 шт) с утолщениями в нижней части, закрепленные винтами 8 в кольцевом канале основания 5.

Изготовляют заготовку из кругляков сухой древесины березы, осины, клена и других пород в виде полого цилиндра со ступенчатым профилем по внутреннему диаметру, при этом верхняя часть этой внутренней полости выполнена в виде усеченного конуса с большим диаметром (Д), а в нижней части - с малым диаметром (d). Далее следует короткая цилиндрическая часть с высотой (Я) и с отверстием, равным диаметру (d). Наружную цилиндрическую поверхность сухой древесной заготовки предварительно в два слоя покрывают клеем БФ-2, БФ-4 или другим клеем термореактивного типа.

Отштампованная металлическая обойма 4 изнутри также предварительно покрывается в два слоя тем же клеем, что и древесная заготовка.

После того, как слой клея на древесной и металлической заготовках подсохнет и превратится в эластичную пленку, металлическая обойма укладывается в гнездо матрицы 1, а сухая древесная заготовка помешается в цилиндрическую часть приемника 2.

Затем приемник 2 с древесной заготовкой устанавливают на выступающую верхнюю часть металлической обоймы, при этом поверхности нижней части приемника и верхней части основания должны соприкасаться.

Затем в приемник 2 вставляют пуансон 3 в собранном виде с таким расчетом, чтобы нижние утолщенные торцовые поверхности упругих пластин 7 расположились на верхней торцовой поверхности древесной заготовки, а направляющий цилиндрический рабочий щтифт части пуансона 3 вошел во внутреннюю цилиндрическую часть той же древесной заготовки. Длина пуансона 3 (до заплечиков шаровой его поверхности) и длина упругих пластин 7 (от нижних поверхностей основания 5 пуансона) должны быть одинаковыми.

В собранном виде устройство с заготовкой из сухой древесины устанавливают на плиту гидравлического пресса, после чего перепрессовывают древесную заготовку из цилиндрической части приемника в коническую часть.

а затем во внутреннюю полость металлической обоймы 4.

Во время прохождения длины цилиндрической и конической частей приемника 2 шаровая поверхность пуансона 3 постепенно входит в соприкосновение с поверхностью конической части внутренней полости древесной заго-йовки. В древесной заготовке торцовые поверхности упругих пластин 7 перемещаются в радиальном направлении на верхнюю кольцеобразную поверхность заплечиков щаровой поверхности пуансона, которая окончательно отпечатывается на древесной заготовке.

Предмет изобретения

1.Устройство для формообразования вогнутой шаровой поверхности в древесно-металлических сухарях, включающее матрицу, приемник и составной пуансон, отличающееся тем, что, с целью совмещения процесса формообразования в древесной заготовке и соединения последней с металлической обоймой, рабочая часть пуансона имеет шаровую поверхность, а вспомогательная - форму усеченного конуса, плотно присоединенного к основанию пуансона.

2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения частичного контурного прессования древесной заготовки по наружному ее диаметру с одновременной, в конечной стадии контурного прессования, перепрессовкой заготовки во внутреннюю полость металлической обоймы при одновременном осуществлении частичного торцового прессования и формообразования щаровой поверхности установленного радиуса, наружная вспомогательная часть пуансона выполнена из нескольких упругих пластин, закрепленных на основании пуансона, при этом пластины в нижней части имеют утолщения, скошенные по торцу под некоторым углом.

3.Устройство по пп. 1 и 2, отличающееся тем, что, с целью обеспечения соосности рабочей части пуансона и металлической обоймы, рабочая часть пуансона имеет направляющий цилиндрический штифт, входящий в соосно расположенные направляющие отверстия заготовки, обоймы и матрицы.

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2005 |

|

RU2299121C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041805C1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1964 |

|

SU178478A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2727301C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ ИЗ ДРЕВЕСИНЫ | 1970 |

|

SU281800A1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1998 |

|

RU2143971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-МЕТАЛЛИЧЕСКИХ | 1973 |

|

SU388882A1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1995 |

|

RU2054992C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ из ДРЕВЕСИНЫ | 1967 |

|

SU205274A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ ИЗ ДРЕВЕСИНЫ | 1973 |

|

SU361073A1 |

Авторы

Даты

1973-01-01—Публикация