1

Изобретение относится к производству изделий из порошков различных материалов методом горячего прессования.

Известны установки для горячего прессования штучных изделий, получаемых при одновременном воздействии давления и температуры на порошок материала, который находится в специальной пресс-форме.

Известны, также, установки для горячего пакетного прессования изделий. В процессе горячего прессования на таких установках пресс-форму помещают в печь, с прессующим агрегатом.

С охлаждением печи в пресс-форме происходит охлаждение изделий.

В известных установках для горячего прессования низкая производительность установки и высокая стоимость получаемых изделий, так как в период охлаждения установка долго простаивает.

Цель предлагаемого изобретения - увеличение производительности установки и снижение стоимости горячепрессованных изделий.

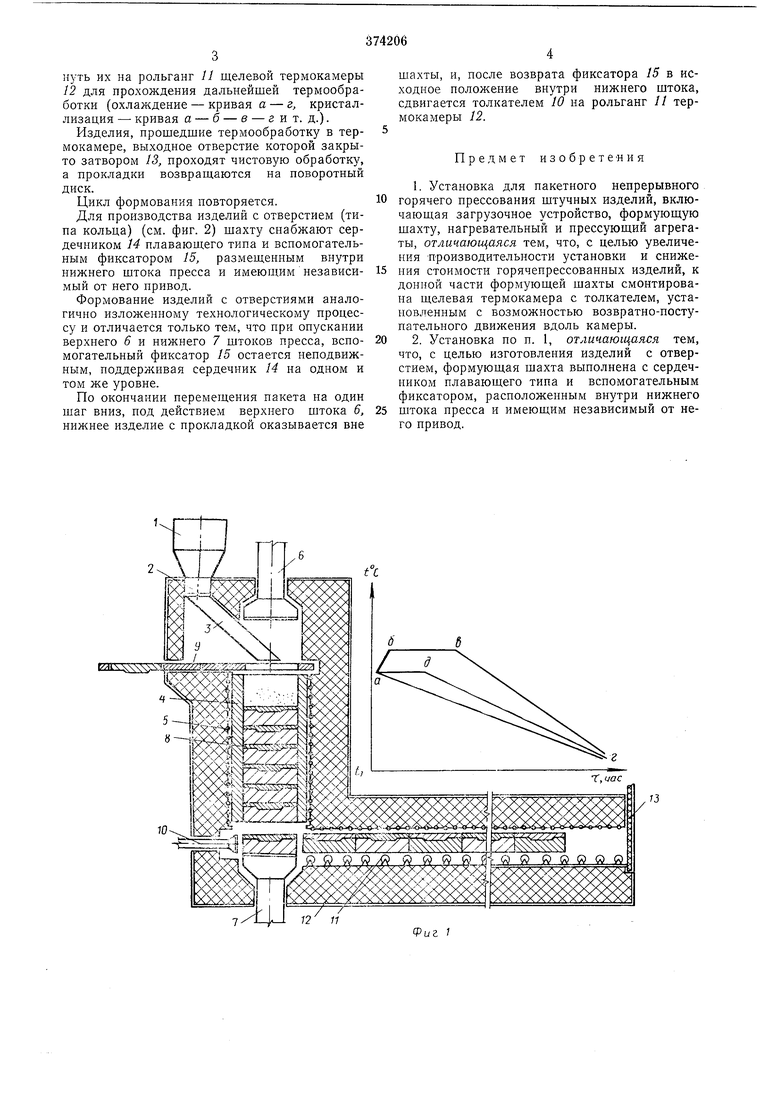

Для этого формующую шахту совмещают со щелевой термокамерой, оборудованной толкателем. Благодаря этому, процесс изготовления изделий происходит непрерывно и без выключения печи, а охлаждение изделий или термообработка их по специальному режиму (кристаллизация, отпуск и т. д.) осуществляется вне основного формующего устройства.

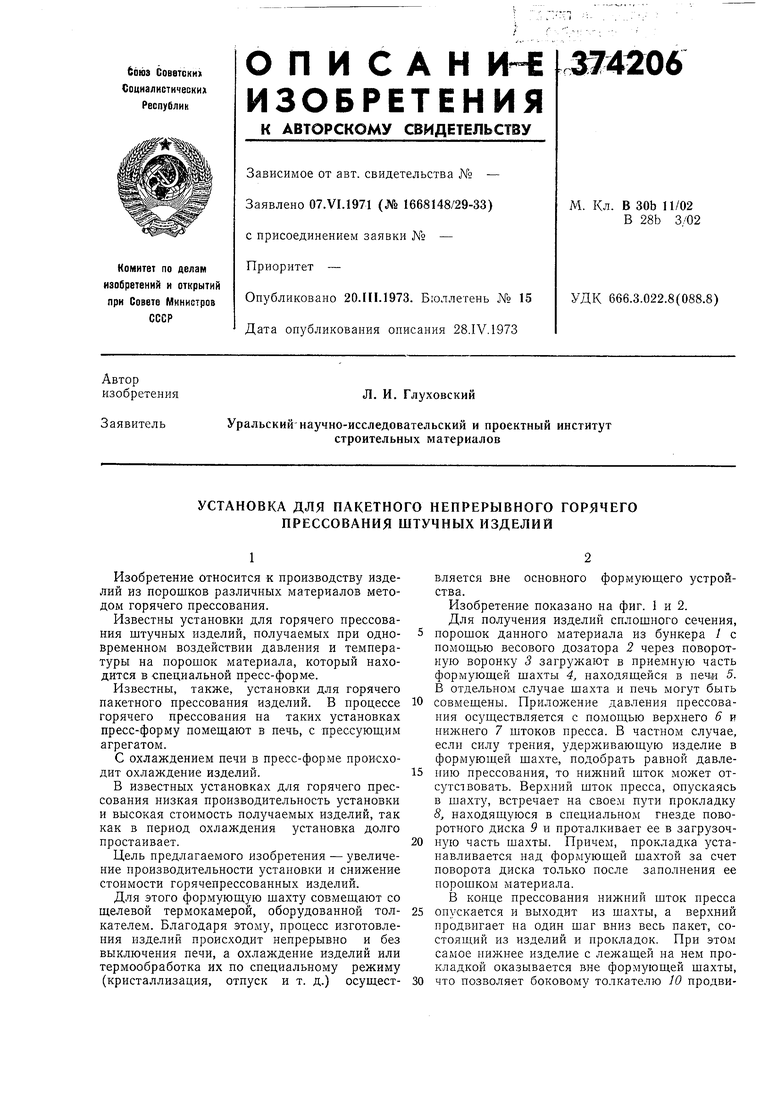

Изобретение показано на фиг. 1 и 2. Для получения изделий сплошного сечения, порошок данного материала из бункера / с помощью весового дозатора 2 через поворотную воронку 3 загружают в приемную часть формующей шахты 4, находящейся в печй 5. В отдельном случае шахта и печь могут быть

совмещены. Приложение давления прессования осуществляется с помощью верхнего 6 и нижнего 7 штоков пресса. В частном случае, если силу трения, удерживающую изделие в формуюшей шахте, подобрать равной давлению прессования, то нижний шток может отсутствовать. Верхний шток пресса, опускаясь в шахту, встречает на своем пути прокладку 8, находящуюся в специальном гнезде поворотного диска 9 и проталкивает ее в загрузочную часть шахты. Причем, прокладка устанавливается над формующей шахтой за счет поворота диска только после заполнения ее порошком материала.

В конце прессования нижний шток пресса

опускается и выходит из шахты, а верхний продвигает на один шаг вниз весь пакет, состоящий из изделий и прокладок. При этом самое нижнее изделие с лежащей на нем прокладкой оказывается вне формующей шахты,

что позволяет боковому толкателю 10 продвимуть их на рольганг // щелевой термокамеры 12 для прохождения дальнейшей термообработки (охлаждение - кривая а - г, кристаллизация - кривая а - б - в - г и т. д.).

Изделия, прошедшие термообработку в термокамере, выходное отверстие которой закрыто затвором 13, проходят чистовую обработку, а прокладки возвращаются па поворотный диск.

Цикл формования повторяется.

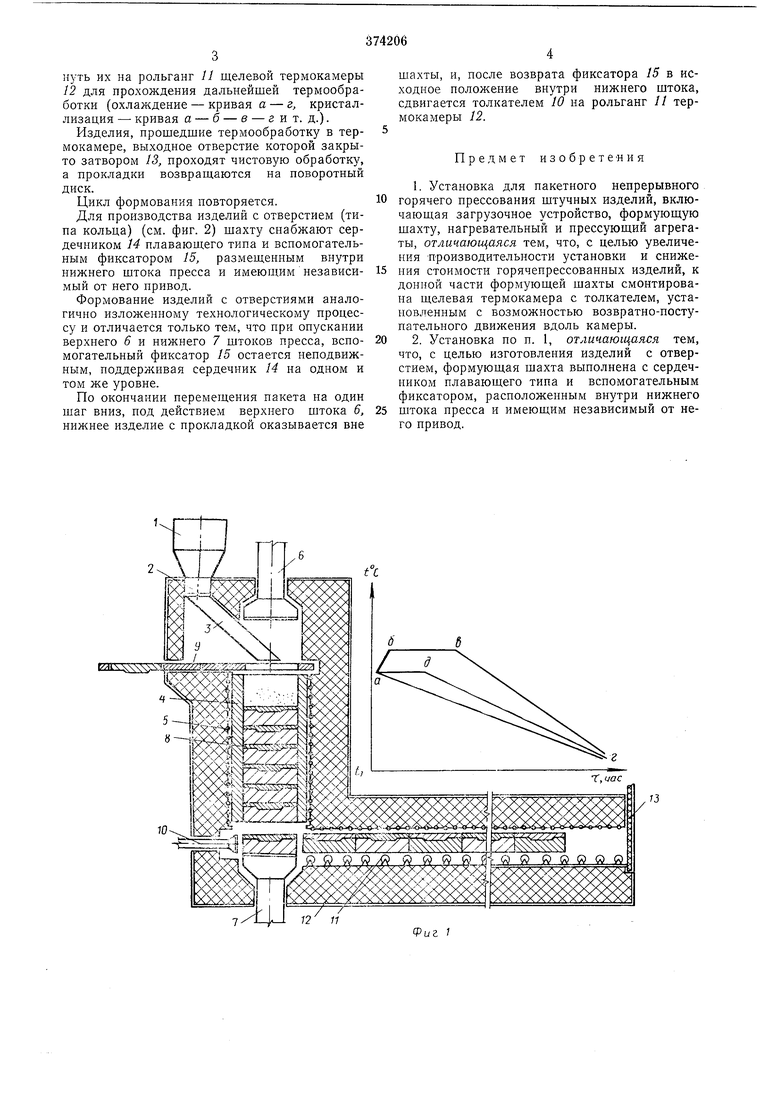

Для производства изделий с отверстием (типа кольца) (см. фиг. 2) шахту снабжают сердечником 14 плавающего типа и вспомогательным фиксатором 15, размещенным внутри нижнего штока пресса и имеющим независимый от пего привод.

Формование изделий с отверстиями аналогично изложенному технологическому процессу и отличается только тем, что при опускании верхнего 6 и нижнего 7 штоков пресса, вспомогательный фиксатор 15 остается неподвижным, поддерживая сердечник 14 на одном и том же уровне.

По окончании перемещения пакета на один щаг вниз, под действием верхнего штока 6, нижнее изделие с прокладкой оказывается вне

шахты, и, после возврата фиксатора 15 в исходное положение внутри нижнего штока, сдвигается толкателем 10 на рольганг // термокамеры 12.

Предмет изобретеиия

1. Установка для пакетного непрерывного

горячего прессования штучных изделий, включающая загрузочное устройство, формующую шахту, нагревательный и прессующий агрегаты, отличающаяся тем, что, с целью увеличения Производительности установки и снижения стоимости горячепрессованных изделий, к донной части формующей щахты смонтирована щелевая термокамера с толкателем, установленным с возможностью возвратно-поступательного движения вдоль камеры.

2. Установка по п. 1, отличающаяся тем, что, с целью изготовления изделий с отверстием, формующая щахта выполнена с сердечником плавающего типа и вспомогательным фиксатором, расположенным внутри нижнего

штока пресса и имеющим независимый от него привод.

Авторы

Даты

1973-01-01—Публикация