Изобретение относится к области гидропрессового оборудования для изготовления изделий методом полимеризации шихты под давлением и одновременным нагревом, например, алмазно-абразивных кругов на органической связке.

Известен гидравлический пресс для горячего прессования абразивных кругов в прессформах, содержащий рабочий цилиндр, подвижную траверсу с механизмами управления, механизмы загрузки и выгрузки пресс-форм с конечным выключателем, фиксатор точной центровки пресс-формы в процессе прессования и приборы для установки давления жидкости в рабочем цилиндре. Однако процесс работы не автоматизирован, и у каждого пресса необходим рабочий для выбора и включения при изготовлении различных типоразмеров начальных и окончательных давлений прессования, включения пресса на опускание, а затем на подъем, для определения момента окончания нагрева и эвакуации пресс-формы и других манипуляций, что вызывает потерю стабильности качества, снижение производительности, лаже брак, что особенно пагубно, учитывая высокую стоимость алмазной шихты.

определенный типоразмер пресс-формы, вынолненным в виде планки, смонтированной на прессе по ходу перемещения пресс-формы, взаимодействующей с последней и жестко связанной с подпружиненным штоком, воздействующим на прибор для установки давления жидкости в рабочем цилиндре, при этом фиксатор выполнен в виде щарнирно закрепленной на планке скобы, воздействующей на конечный выключатель, электрически связанный с механизмом загрузки пресс-формы. Это повышает производительность и качество изделий при различных типоразмерах кругов. Кроме того, гидравлический пресс

может быть снабжен механизмом перемещения термопары, подводящим последнюю к пресс-форме в положении прессования, при этом термопара электрически соединена с прибором установки давления, с механизмами управления движением и с механизмами загрузки и выгрузки пресс-форм.

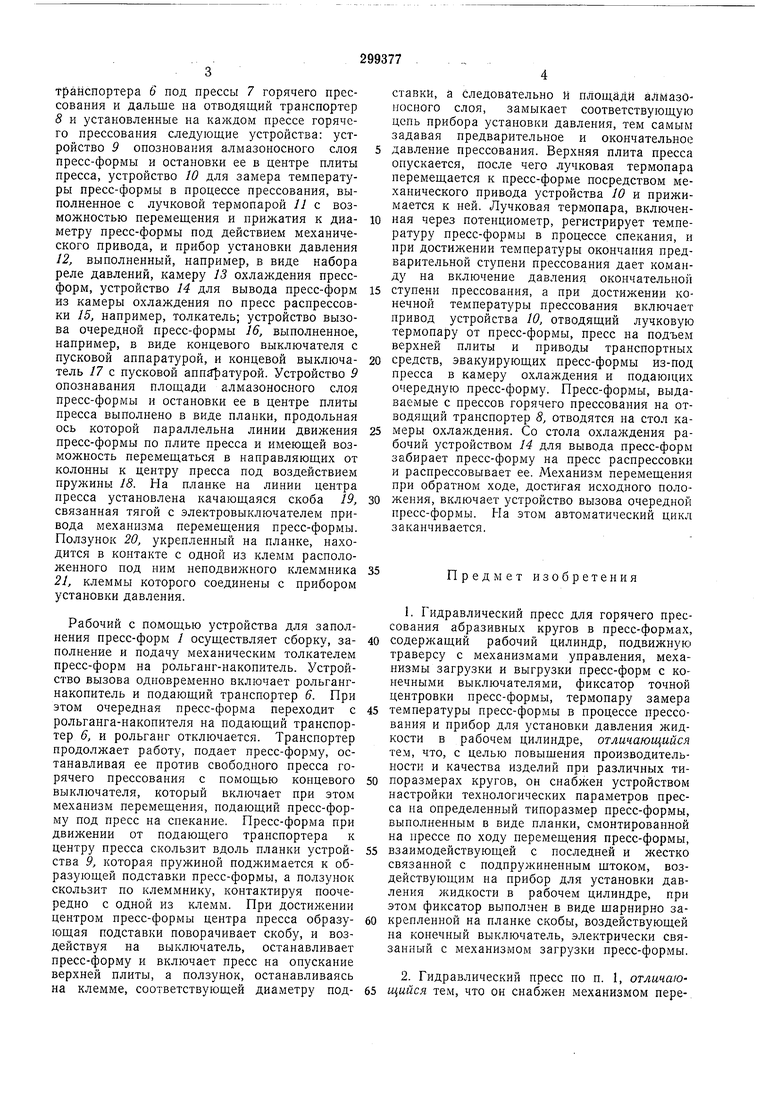

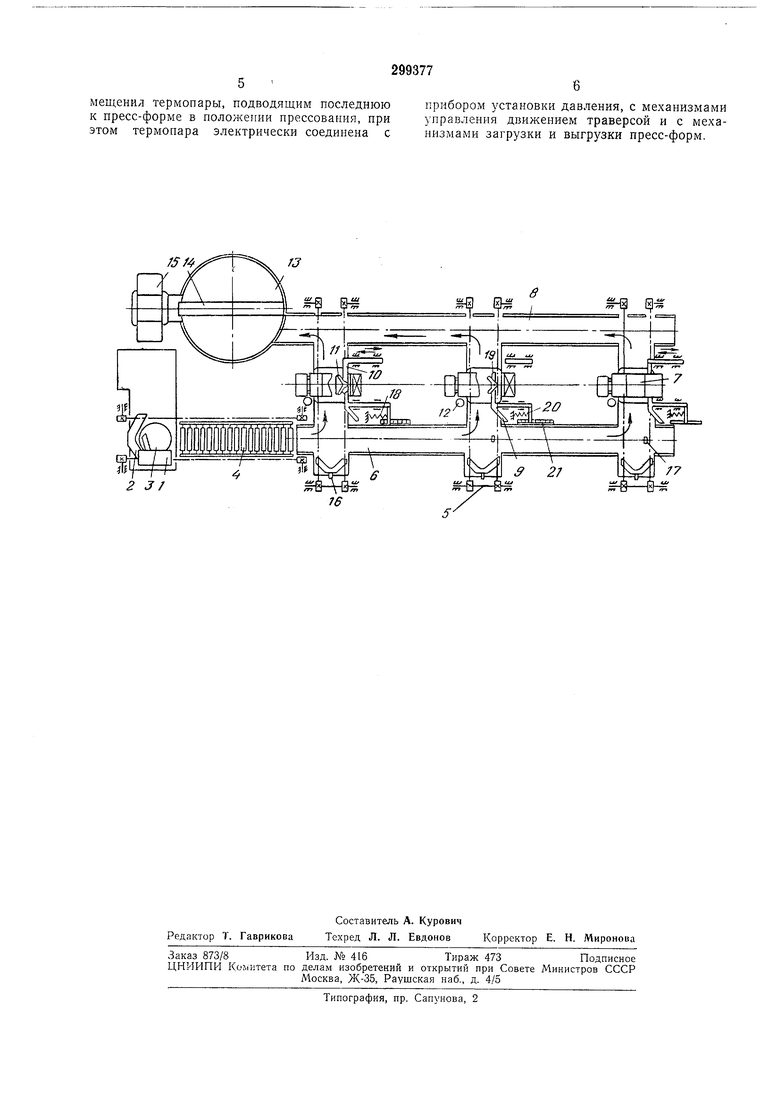

На чертеже изображена схема линии, оснащенной предложенным прессом.

Она включает устройство 1 для заполнения

пресс-форм, выполненное, например, в виде вращающегося столика и механизма, подающего шихту, механический толкатель 2 перемещения пресс-форм со стола сборки 3 на приводной рольганг-накопитель 4, механизмы

транспортера 6 под прессы 7 горячего прессования и дальше на отводящий транспортер 8 и установленные на каждом прессе горячего прессования следующие устройства: устройство 9 опознования алмазоносного слоя пресс-формы и остановки ее в центре плиты пресса, устройство W для замера температуры пресс-формы в процессе прессования, выполненное с лучковой термопарой 11 с возможностью перемещения и прижатия к диаметру пресс-формы под действием механического привода, и прибор установки давления 12, выполненный, например, в виде набора реле давлений, камеру 13 охлаждения прессформ, устройство 14 для вывода пресс-форм из камеры охлаждения по пресс распрессовки 15, например, толкатель; устройство вызова очередной пресс-формы 16, выполненное, например, в виде концевого выключателя с пусковой аппаратурой, и концевой выключатель 17 с пусковой аппа)атурой. Устройство 9 опознавания площади алмазоносного слоя пресс-формы и остановки ее в центре плиты пресса выполнено в виде планки, продольная ось которой параллельна линии движения пресс-формы по плите пресса и имеющей возможность перемещаться в направляющих от колонны к центру пресса под воздействием пружины 18. На планке на линии центра пресса установлена качающаяся скоба 19, связанная тягой с электровыключателем привода механизма перемещения пресс-формы. Ползунок 20, укрепленный на планке, находится в контакте с одной из клемм расположенного под ним неподвижного клеммника 21, клеммы которого соединены с прибором установки давления.

Рабочий с помощью устройства для заполнения пресс-форм / осуществляет сборку, заполнение и подачу механическим толкателем пресс-форм на рольганг-накопитель. Устройство вызова одновременно включает рольгангнакопитель и подающий транспортер 6. При этом очередная пресс-форма переходит с рольганга-накопителя на подающий транспортер 6, и рольганг отключается. Транспортер продолжает работу, подает пресс-форму, останавливая ее против свободного пресса горячего прессования с помощью концевого выключателя, который включает при этом механизм перемещения, подающий пресс-форму под пресс на спекание. Пресс-форма при движении от подающего транспортера к центру пресса скользит вдоль планки устройства 9, которая пружиной поджимается к образующей подставки пресс-формы, а ползунок скользит по клеммнику, контактируя поочередно с одной из клемм. При достил ении центром пресс-формы центра пресса образующая подставки поворачивает скобу, и воздействуя на выключатель, останавливает пресс-форму и включает пресс на опускание верхней плиты, а ползунок, останавливаясь на клемме, соответствующей диаметру подставки, а Следовательно и площадй алмазопоеного слоя, замыкает соответствующую цепь прибора установки давления, тем самым задавая предварительное и окончательное

давление прессования. Верхняя плита пресса опускается, после чего лучковая термопара перемещается к пресс-форме посредством механического привода устройства 10 и прижимается к ней. Лучковая термопара, включенная через потенциометр, регистрирует температуру пресс-формы в процессе спекания, и при достижении температуры окончания предварительной ступени прессования дает команду на включение давления окончательной

ступени прессования, а при достижении конечной температуры прессования включает привод устройства 10, отводящий лучковую термопару от пресс-формы, пресс на подъем верхней плиты и приводы транспортных

средств, эвакуирующих пресс-формы из-под пресса в камеру охлаждения и подаюгцих очередную пресс-форму. Пресс-формы, выдаваемые с прессов горячего прессования на отводящий транспортер 8, отводятся на стол камеры охлаждения. Со стола охлаждения рабочий устройством 14 для вывода пресс-форм забирает пресс-форму на пресс распрессовки и распрессовывает ее. Механизм перемещения при обратном ходе, достигая исходного положения, включает устройство вызова очередной пресс-формы. На этом автоматический цикл заканчивается.

Предмет изобретения

1.Гидравлический пресс для горячего прессования абразивных кругов в пресс-формах,

содержащий рабочий цилиндр, подвижную траверсу с механизмами управления, механизмы загрузки и выгрузки пресс-форм с конечными выключателями, фиксатор точной центровки пресс-формы, термопару замера

температуры пресс-формы в процессе прессования и прибор для установки давления жидкости в рабочем цилиндре, отличающийся тем, что, с целью повышения производительности и качества изделий при различных типоразмерах кругов, он снабжен устройством настройки технологических параметров пресса на определенный типоразмер пресс-формы, выполненным в виде планки, смонтированной на прессе по ходу перемещения пресс-формы,

взаимодействующей с последней и жестко связанной с подпружиненным штоком, воздействующим на прибор для установки давления жидкости в рабочем цилиндре, при этом фиксатор выполнен в виде шарнирно закрепленной на планке скобы, воздействующей на конечный выключатель, электрически связанный с механизмом загрузки пресс-формы.

мещенил термопары, подводящим последнюю к пресс-форме в положе1гии прессования, при этом термопара электрически соединена с

прибором установки давления, с механизмами управления движением траверсой и с механизмами загрузки и выгрузки пресс-форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЛМАЗНЫХ ИНСТРУМЕНТОВ | 1969 |

|

SU233416A1 |

| Установка для изготовления алмазных инструментов | 1975 |

|

SU552136A2 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| ДИСТАНЦИОННО-УПРАВЛЯЕМАЯ ЛИНИЯ | 1967 |

|

SU203171A1 |

| Автоматическое устройство загрузки колец | 1980 |

|

SU905299A1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ПОЛУПРОВОДНИКОВЫХПРИБОРОВ | 1971 |

|

SU306513A1 |

| Роторная литьевая машина для изготовления изделий из полимерных материалов | 1990 |

|

SU1771980A1 |

| Автоматическая литейная линия | 1954 |

|

SU114429A1 |

| УСТАНОВКА ДЛЯ СПРЕССОВЫВАНИЯ ЕМКОСТЕЙ С РАДИОАКТИВНЫМ МАТЕРИАЛОМ | 1997 |

|

RU2181511C2 |

| Установка для изготовления волокнистых плит | 1985 |

|

SU1248810A1 |

щ ц

Авторы

Даты

1971-01-01—Публикация