1

Изобретение относится к текстильной промышленности, в частности к технологии получения лубяных волокон.

Известен способ получения лубяного волокна, включающий плющение непрерывно движущегося слоя лубяного сырья, обработку его в ваннах циркулирующими рабочими растворами с промежуточным отжимом валами, рыхление, сущку и обработку на мяльно-трепальном агрегате. Лубяное волокно, полученное по известному способу, не удовлетворяет технологическим требованиям, предъявляемым при его последующей переработке.

По предлагаемому способу получения лубяного волокна, с целью повыщения качества волокна, перед плющением сырье подсущивают до содержания влаги 14-17%, а после выхода из каждой ванны перед отжимом дополнительно обрабатывают тем же рабочим раствором, подаваемым на сырье в виде каскада струй, причем при использовании в качестве лубяного сырья льносоломы отжимная нагрузка составляет 25-50 кг/см, а для луба конопли и кенафа - 8-12 кг/см ; при этом рабочие растворы подвергают флотационной очистке от механических примесей.

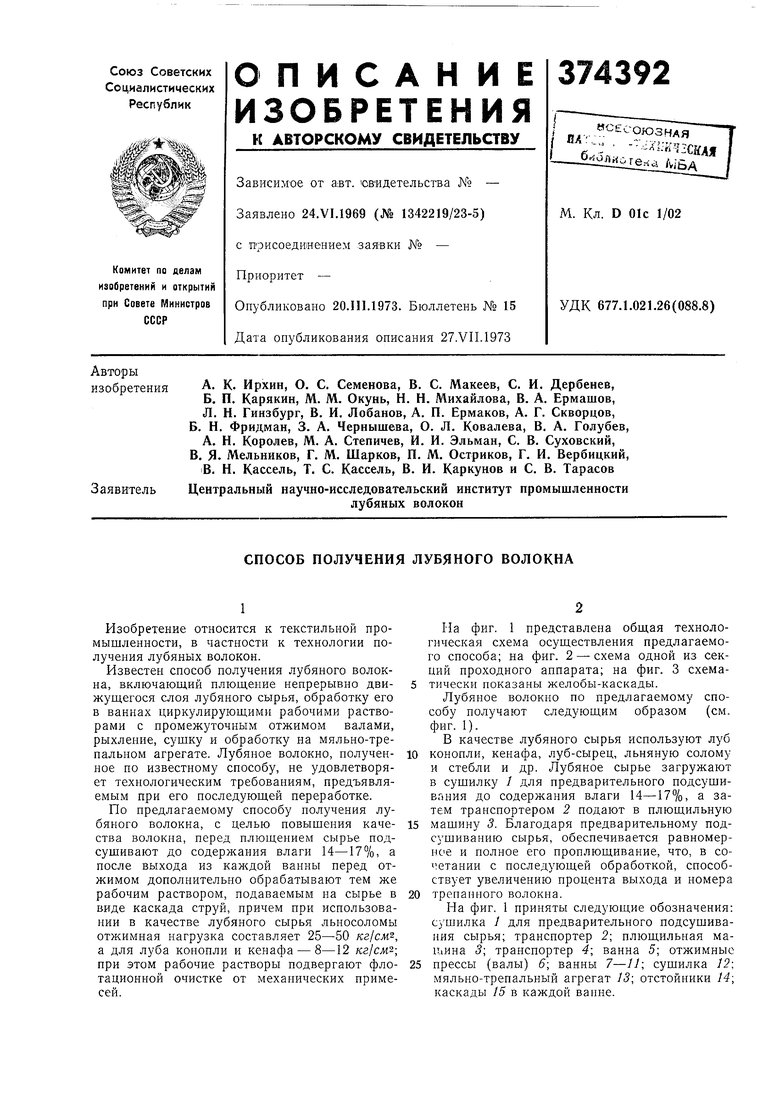

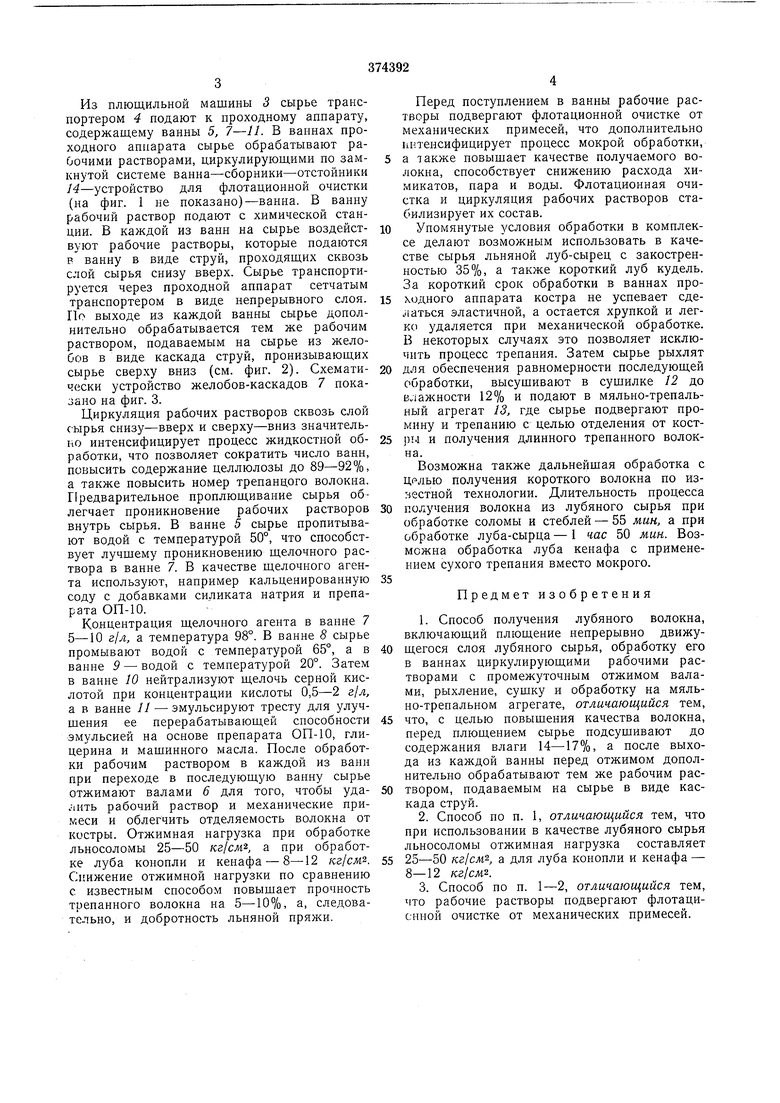

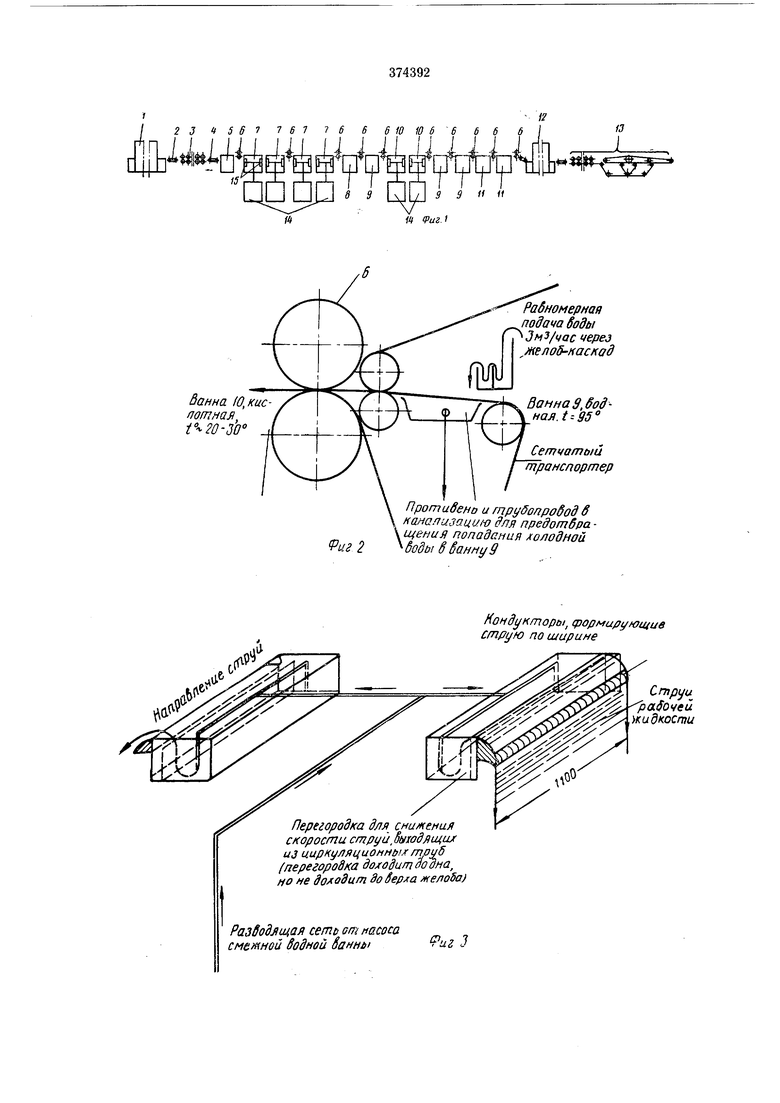

На фиг. 1 представлена общая технологическая схема осуществления предлагаемого способа; на фиг. 2 - схема одной из секций проходного аппарата; на фиг. 3 схематически показаны желобы-каскады.

Лубяное волокно по предлагаемому способу получают следующим образом (см. фиг. 1). В качестве лубяного сырья используют луб

конопли, кенафа, луб-сырец, льняную солому и стебли и др. Лубяное сырье загружают в сущилку / для предварительного подсушивания до содержания влаги 14-17%, а затем транспортером 2 подают в плющильную

мащину 3. Благодаря предварительному подсущиванию сырья, обеспечивается равномерное и полное его проплющивание, что, в сочетании с последующей обработкой, способствует увеличению процента выхода и номера

трепанного волокна.

На фиг. 1 приняты следующие обозначения: сушилка } для предварительного подсущивания сырья; транспортер 2; плющильная машина 5; транспортер 4; ванна 5; отжимные

прессы (валы) 6; ванны 7-//; сущилка 12: мяльно-трепальный агрегат 13; отстойники 14; каскады 15 в каждой ванне.

Из плющильной машины 3 сырье транспортером 4 подают к проходному аппарату, содержащему ванны 5, 7-11. В вапнах проходного аппарата сырье обрабатывают рабочими растворами, циркулирующими по замкнутой системе ванна-сборники-отстойники 14-устройство для флотационной очистки (на фиг. 1 не показано)-ванна. В ванну рабочий раствор подают с химической станции. В каждой из ванн на сырье воздействуют рабочие растворы, которые подаются в ванну в виде струй, проходящих сквозь слой сырья снизу вверх. Сырье транспортируется через проходной аппарат сетчатым транспортером в виде непрерывного слоя. По выходе из каждой ванны сырье дополнительно обрабатывается тем же рабочим раствором, подаваемым на сырье из желобов в виде каскада струй, пронизывающих сырье сверху вниз (см. фиг. 2). Схематически устройство желобов-каскадов 7 показано на фиг. 3.

Циркуляция рабочих растворов сквозь слой сырья снизу-вверх и сверху-вниз значительно интенсифицирует процесс жидкостной обработки, что позволяет сократить число ванн, повысить содержание целлюлозы до 89-92%, а также повысить номер трепандого волокна. Предварительное проплющивание сырья облегчает проникновение рабочих растворов внутрь сырья. В ванне 5 сырье пропитывают водой с температурой 50°, что способствует лучшему проникновению щелочного раствора в ванне 7. В качестве щелочного агента используют, например кальценированную соду с добавками силиката натрия и препарата ОП-10.

Концентрация щелочного агента в ванне 7 5-10 г1л, а температура 98°. В ванне 8 сырье промывают водой с температурой 65°, а в ванне 5 - водой с температурой 20°. Затем в ванне 10 нейтрализуют щелочь серной кислотой при концентрации кислоты 0,5-2 г1л, а в ванне // - эмульсируют тресту для улучшения ее перерабатывающей способности эмульсией на основе препарата ОП-10, глицерина и машинного масла. После обработки рабочим раствором в каждой из ванн при переходе в последующую ванну сырье отжимают валами 6 для того, чтобы удаjiHTb рабочий раствор и механические примеси и облегчить отделяемость волокна от костры. Отжимная нагрузка при обработке льносоломы 25-50 кг/см, а при обработке луба конопли и кенафа - 8-12 кг/см. Снижение отжимной нагрузки по сравнению с известным способом повышает прочность трепанного волокна на 5-10%, а, следовательно, и добротность льняной пряжи.

Перед поступлением в ванны рабочие растворы подвергают флотационной очистке от механических примесей, что дополнительно интенсифицирует процесс мокрой обработки, а также повышает качестве получаемого волокна, способствует снижению расхода химикатов, пара и воды. Флотационная очистка и циркуляция рабочих растворов стабилизирует их состав.

Упомянутые условия обработки в комплексе делают возможным использовать в качестве сырья льняной луб-сырец с закостренностью 35%, а также короткий луб кудель. За короткий срок обработки в ваннах проходного аппарата костра не успевает сделаться эластичной, а остается хрупкой и легко удаляется при механической обработке. В некоторых случаях это позволяет исключить процесс трепания. Затем сырье рыхлят

для обеспечения равномерности последующей Сбработки, высушивают в сушилке 12 до влажности 12% и подают в мяльно-трепальный агрегат 13, где сырье подвергают промину и трепанию с целью отделения от кострь1 и получения длинного трепанного волокна.

Возможна также дальнейшая обработка с ЦРЛЬЮ получения короткого волокна по иззестной технологии. Длительность процесса

получения волокна из лубяного сырья при обработке соломы и стеблей - 55 мин, а при обработке луба-сырца - 1 час 50 мин. Возможна обработка луба кенафа с применением сухого трепания вместо мокрого.

Предмет изобретения

1.Способ получения лубяного волокна, включающий плющение непрерывно движущегося слоя лубяного сырья, обработку его в ваннах циркулирующими рабочими растворами с промежуточным отжимом валами, рыхление, сушку и обработку на мяльно-трепальном агрегате, отличающийся тем,

что, с целью повышения качества волокна, перед плющением сырье подсушивают до содержания влаги 14-17%, а после выхода из каждой ванны перед отжимом дополнительно обрабатывают тем же рабочим раствором, подаваемым на сырье в виде каскада струй.

2.Способ по п. 1, отличающийся тем, что при использовании в качестве лубяного сырья льносоломы отжимная нагрузка составляет

25-50 кг/см, а для луба конопли и кенафа - 8-12 кг/см.

3.Способ по п. 1-2, отличающийся тем, что рабочие растворы подвергают флотационной очистке от механических примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ ЛУБЯНОГОСБ1РЬЯ | 1971 |

|

SU309982A1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 1994 |

|

RU2081216C1 |

| Способ получения волокна из стеблей лубяных растений | 1976 |

|

SU681121A1 |

| Линия переработки технической конопли | 2023 |

|

RU2814080C1 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ ЛЬНА | 1993 |

|

RU2124591C1 |

| Способ выделения волокон из лубовых растений | 1926 |

|

SU6037A1 |

| Установка для получения короткого волокна кенафа | 1978 |

|

SU726223A1 |

| Способ первичной обработки луба кенафа | 1986 |

|

SU1418353A1 |

| Установка для переработки лубоволокнистого сырья | 1987 |

|

SU1513041A1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОЙ СОЛОМЫ ДЛЯ ПОЛУЧЕНИЯ ЛЬНОВОЛОКНА | 2012 |

|

RU2506354C1 |

Даты

1973-01-01—Публикация