I

Изобретение относится к станкостроению и п р и бо р остро е н ию.

Известны прецизионные шпиндельные узлы, в которЫХ нестабильность положения геометрической оси ш:пинделя, в процессе вращения, входящая в погрешность обработки или измерения, определяется точностью изготовления шеек шпинделя И| отверстий подшипников и компенсирующими возможностями смазочной воздушной пленк,и.

ЦельЮ изобретения является повышение точности ШПиндельнюго узла.

Эта цель достигается тем, что приВ|ОДН1ое устройство предлагаемого узла, снабжено двумя или более кулачковыми механизмами, толкатели которых связаны через тарированные пружины и рычажные передачи с расположенными по две или более в подшипнике и смещенными на некоторый угол одна относительно другой нажимными колодками, опирающимися на поверхность шпинделя.

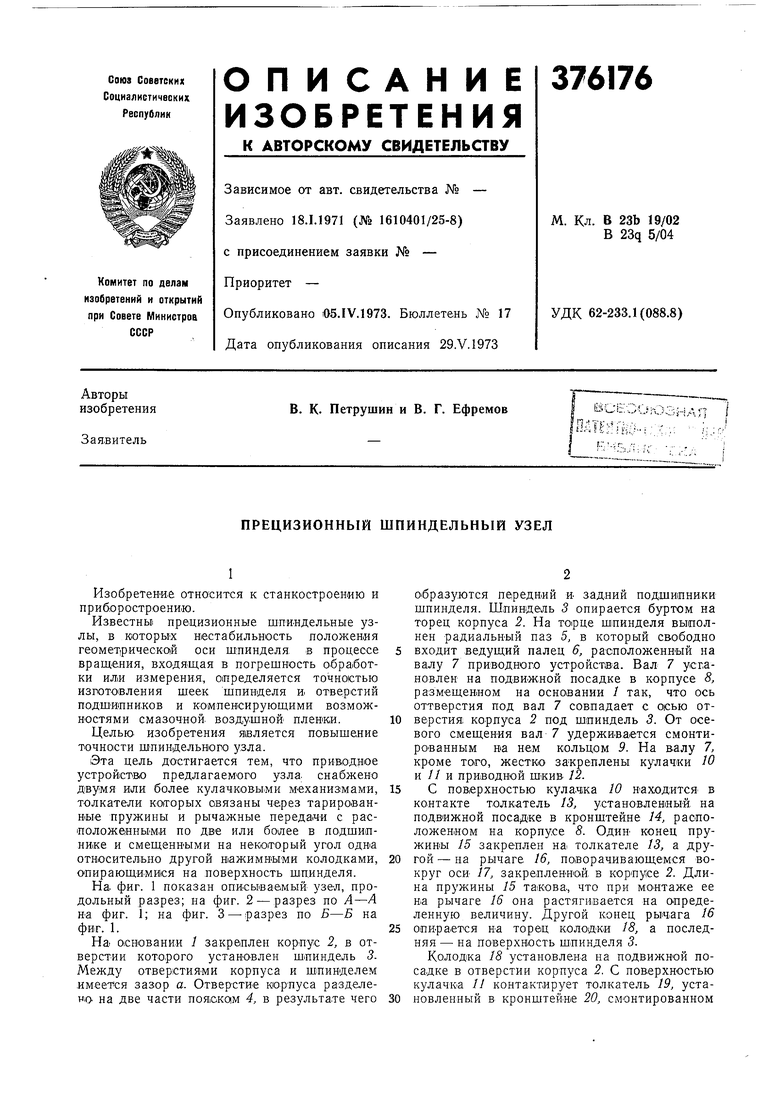

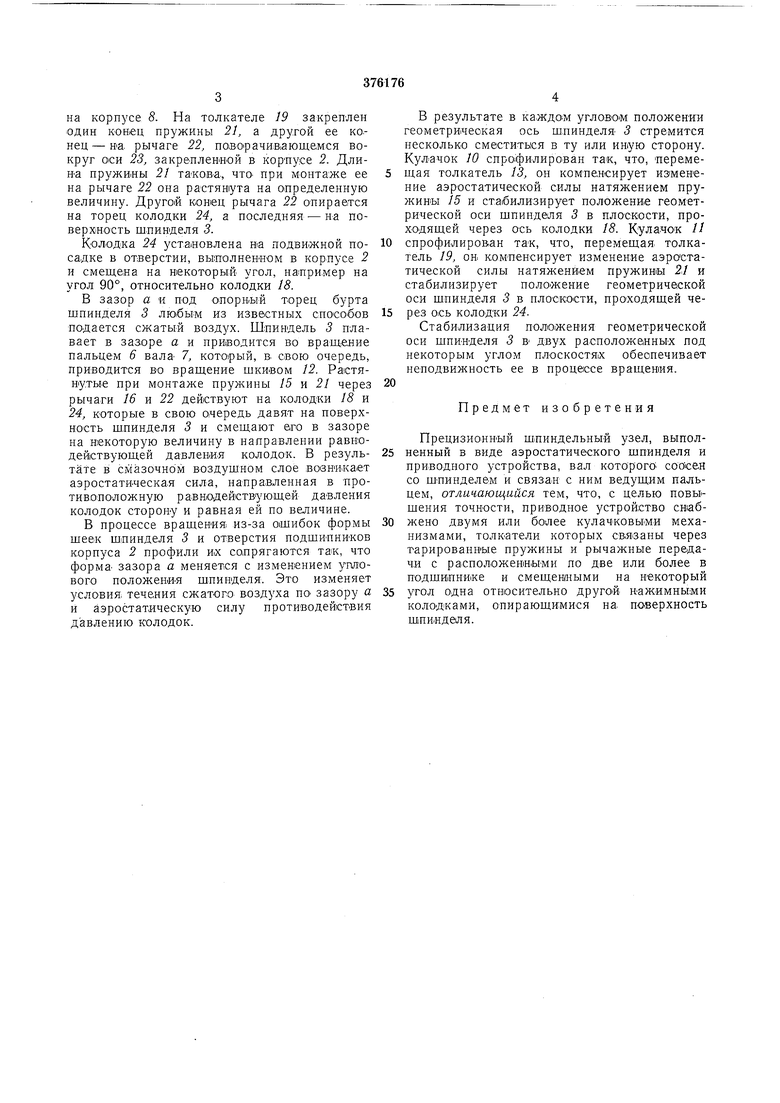

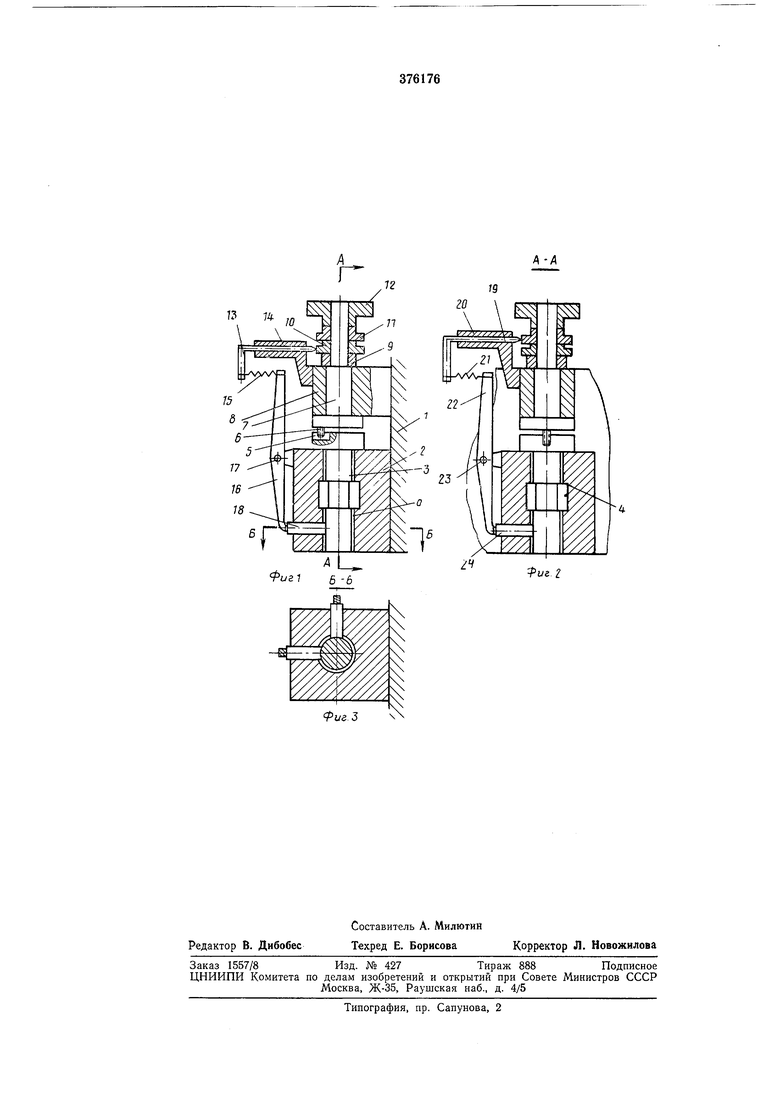

На фиг. 1 показан описываемый узел, продольный разрез; на фиг. 2 - разрез по Л-А на фиг. 1; на фиг. 3 разрез по Б-Б на фиг. 1.

На основании 1 закреплен корпус 2, в отверстии которого установлен шпиндель 3. Между отверстиями корпуса и шпинделем имеется зазор а. Отверстие корпуса разделено на две части пояскам 4, в результате чего

образуются передний и задний подшипники шпинделя. Шпиндель 3 опирается буртом на торец корпуса 2. На TOipne шпинделя выполнен радиальный паз 5, в который свободно входит ведущий палец 6, расположенный на валу 7 приводного устройств а. Вал 7 установлен на подвижной посадке в корпусе 8, размещенном на основании / так, что ось оттверстия под вал 7 совпадает с осью отверстия: корпуса 2 под шпиндель 3. От осевого смещения вал 7 удерживается смонтированным ва нем кольцом 9. На в.алу 7, кроме того, жестко закреплены кулачки 0

и // и приводной ШКИВ 12.

С поверхностью кулачка 10 находится в контакте толкатель 13, установленный, на подвижной посадке в кронштейне 14, расположенном на корпусе 8. Один конец пружины 15 закреплен на толкателе 13, а другой - на рычаге 16, поворачивающемся вокруг оси 17, закрепленной в корпусе 2. Длина пружины 15 TaiKOBa, что при монтаже ее Еа рычаге 16 она растягивается на о.пределенную величину. Другой конец рычага 16 опирается на торец колодки 18, а последняя - на поверхность щпинделя 3.

Колодка 18 установлена на подвижной посадке в отверстии корпуса 2. С поверхностью кулачка 11 контактирует толкатель 19, установленный в кронштейне 20, смонтированном

на корпусе 8. На толкателе 19 закреплен один конец пружины 21, а другой ее конец - На рычаге 22, по;ВО|рачив,ающемся вокруг оси 23, закре-пленной в корпусе 2. ДлиНа пружины 21 таков а, что- при монтаже ее на рычаге 22 она ра стянута на определенную величину. Другой конец рычага 22 опирается на торец колодки 24, а последняя - на поверхность шлинделя 3.

Колодка 24 установлена ва подвижной посадке в отверстии, выиолненяом в корпусе 2 и смещена на некоторый угол, на пример на угол 90°, относительно колодки 18.

В зазор а и под о порний торец бурта шпинделя 3 лю|бым из известных способов подается сжатый воздух. Шпиндель 3 плавает в зааоре а и приводится во вращение пальцем 6 -вала 7, кото1рый, в свою очередь, приводится во вращение шкивом 12. Растянутые при монтаже 15 и 21 через рычаги 16 и 22 действуют на колодки 18 и 24, которые в свою очередь давят на поверхность шпинделя 3 и смещают его в зазоре на некоторую величину в направлении равнодействующей давления колодок. В результате в смазочном воздушном слое возникает аэростатическая сила, направленная в нротивоположную равнодействующей давления колодок сторону и равная ей по величине.

В процессе вращенИЯ; из-за ошибок формы шеек шпинделя 3 и отверстия подшипников корпуса 2 профили их сопрягаются так, что форма зазора а меняется с изменением углового положения шпинделя. Это изменяет условия течения сжатого воздуха пО зазору а и аэростатическую силу противодействия давлению колодок.

В результате в каждом угловом положении геометрическая ось шпинделя 3 стремится несколько сместиться в ту или иную сторону. Кулачок 10 спрофилирован так, что, перемещая толкатель 13, он компенсирует изменение аэростатической силы натяжением пружины 15 и стабилизирует положение геометрической оси шпинделя 3 в плоскости, проходящей через ось колодки 18. Кулачок //

спрофилирован так, что, перемешая, толкатель 19, он. компенсирует изменение аэростатической силы натяжением пружины 2,1 и стабилизирует положение геометрической оси шпинделя 3 в плоскости, проходяшей через ось колодки 24.

Стабилизация положения геометрической оси шпинделя 3 В двух расположенных под некоторым углом плоскостях обеспечивает неподвижность ее в процессе вращения.

Предмет изобретения

Прецизионный ш.пиндельный узел, выполненный в виде аэростатического шпинделя и приводного устройства, ва.л которого- соосен со шпинделем и связа.н с ним ведуш.им пальцем, отличающийся тем, что, с целью повышения точности, приводное устройство свабжено двумя или б.01лее кулачковыми механизмами, толкатели которых свяваны через тарированные пружины и рычажные передачи с расположенными по две или более в подшипнике и смещенными на некоторый угол одна относительно другой нажимными колодками, опираюшимися на поверхность шпинделя.

74

0ive7 6-6

Фиг 5 4 -Л

го

23

i с

ие 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Прецизионнный шпиндельный узел | 1974 |

|

SU503640A2 |

| Устройство для поперечного перемещения абразивной ленты | 1985 |

|

SU1296378A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Головка для автоматического нарезания резьбы | 1985 |

|

SU1266683A1 |

| ШПИНДЕЛЬНАЯ БАБКА | 1992 |

|

RU2041772C1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2172845C1 |

| Карусельный токарный станок | 1976 |

|

SU582962A1 |

| Ударно-импульсный механизм | 1985 |

|

SU1349991A2 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА | 1991 |

|

SU1823303A1 |

| Устройство для сварки с колебаниями электрода | 1979 |

|

SU891285A1 |

Даты

1973-01-01—Публикация