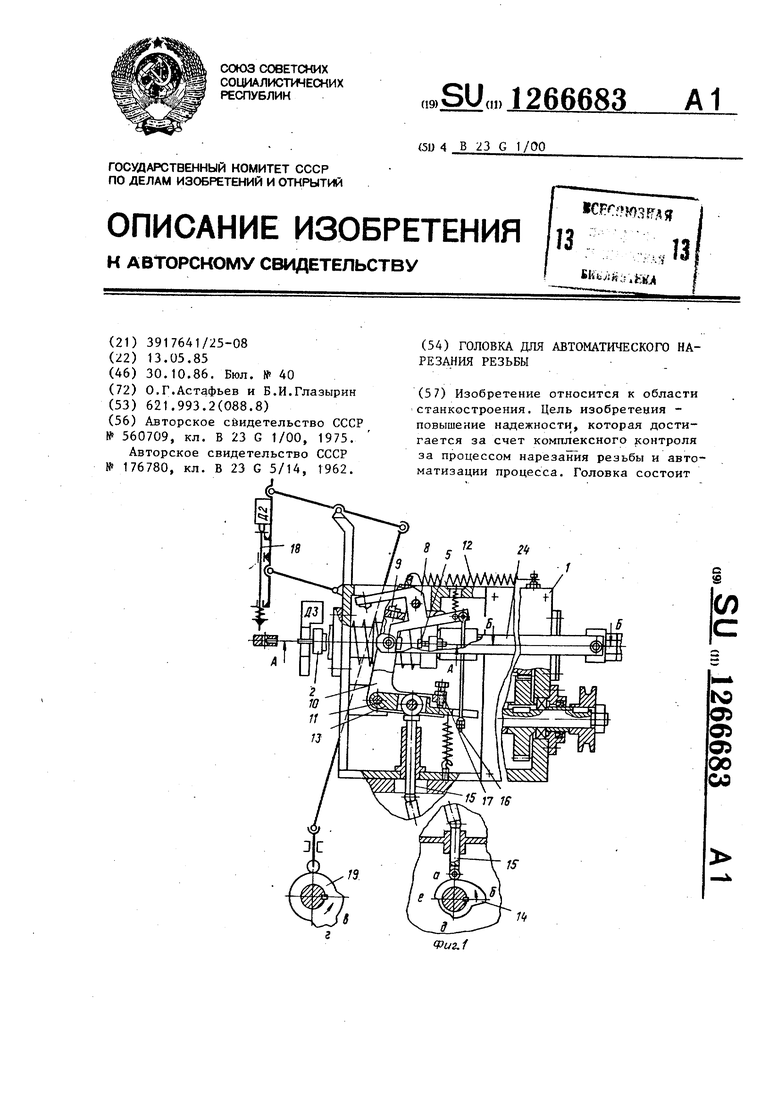

из корпуса 1, в котором расположен связанный со шпинделем 2 механизм подачи и реверсирования, выполненный в виде двуплечего рычага 10 с зацепом 9 и тягами 24, связанными с подвижным в осевом направлении валом, несущим двухстороннюю муфту и взаимодействующим со шпинделем 2 шлицевой втулкой. Головка снабжена куличком управления 14, системой толкателей 15, рычагом 13 и тягой 16, а также системой электродатчиков контроля положейия метчика, поломки метчика и наличия детали. 1 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического нарезания резьб | 1975 |

|

SU560709A1 |

| Штамп последовательного действия | 1988 |

|

SU1588466A2 |

| Станок для нарезания резьбы | 1990 |

|

SU1804977A1 |

| Гайконарезной автомат | 1985 |

|

SU1313602A1 |

| Реверсивная резьбонарезная головка к металлорежущему станку | 1977 |

|

SU716736A1 |

| Штамп последовательного действия | 1987 |

|

SU1473879A1 |

| ГОЛОВКА ДЛЯ АВТОМАТИЧЕСКОГО НАРЕЗАНИЯ МЕЛКИХРЕЗЬБ | 1965 |

|

SU176780A1 |

| Автомат для нарезания резьбы в гайках | 1982 |

|

SU1117161A1 |

| Резьбонарезной станок | 1950 |

|

SU93564A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ НАРЕЗАНИЯ ВНУТРЕННИХ РЕЗЬБ МЕТЧИКАМИ | 1972 |

|

SU412999A1 |

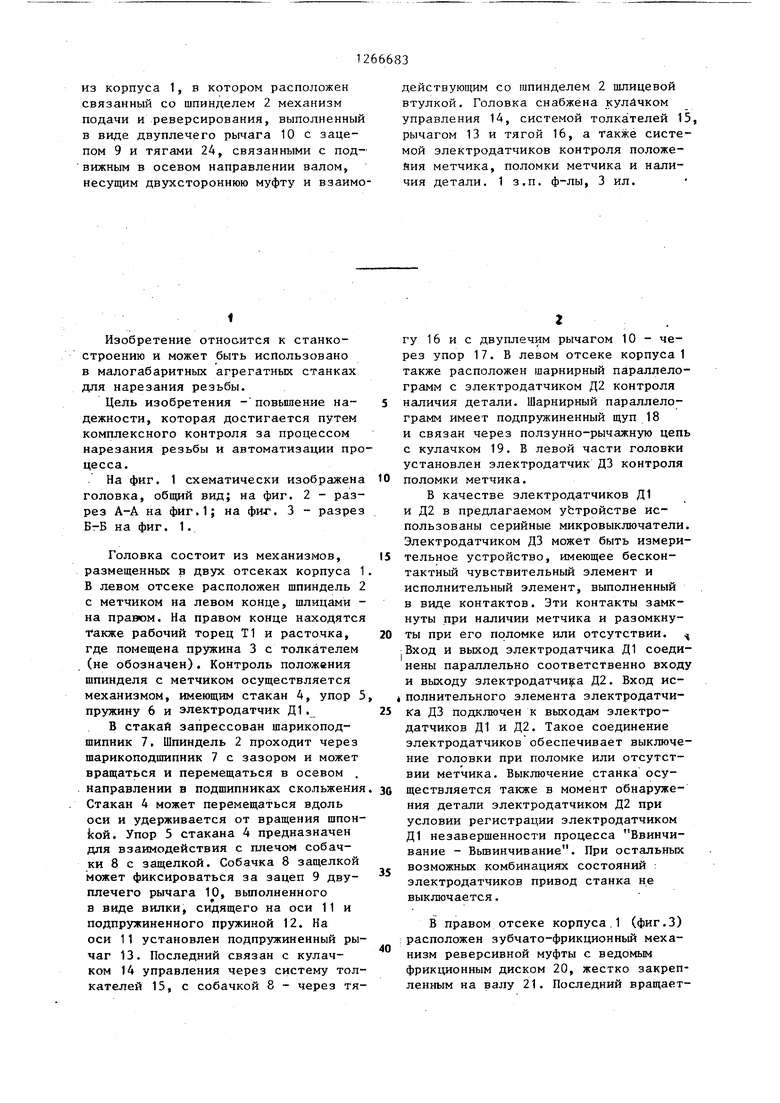

Изобретение относится к области станкостроения. Цель изобретения повышение надежности, которая достигается за счет комплексного контроля за процессом нарезания резьбы и автоматизации процесса. Головка состоит f сл 74Vu2.f

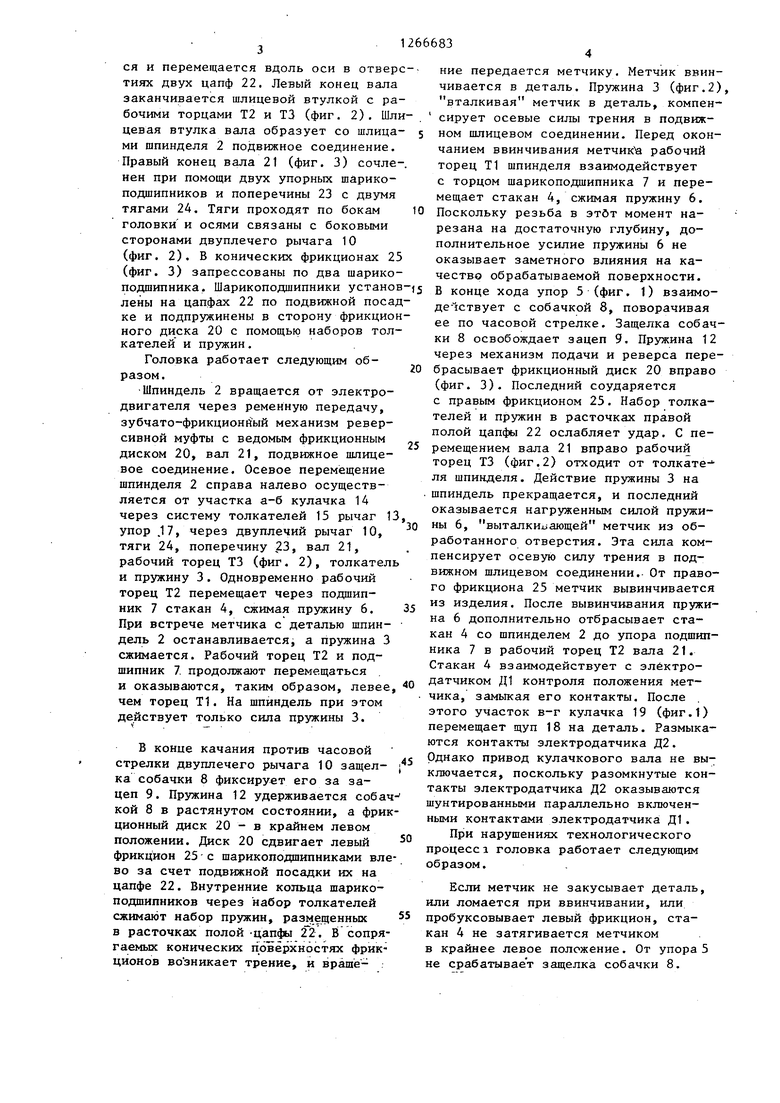

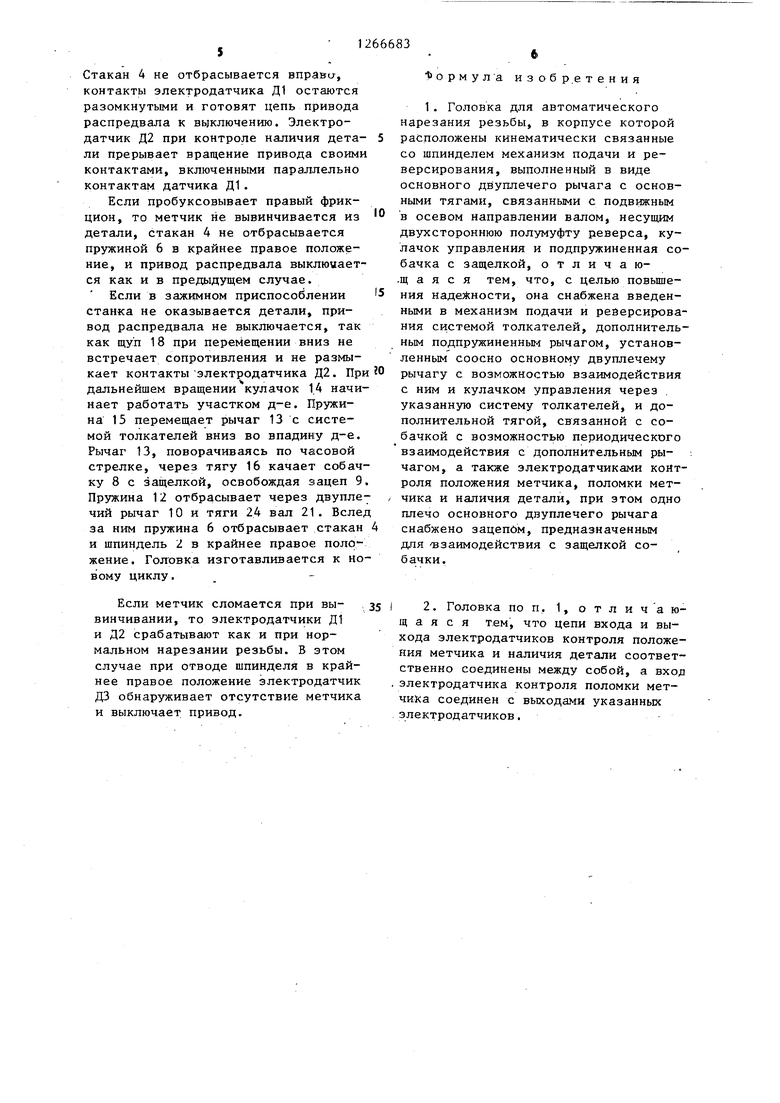

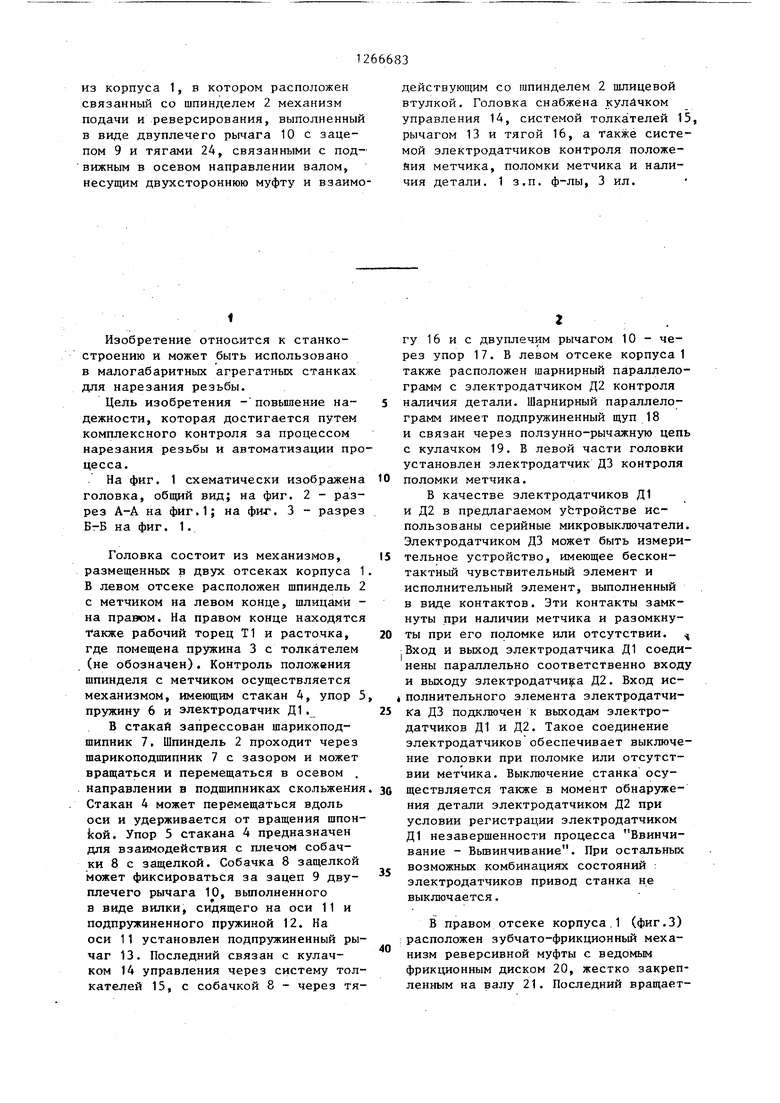

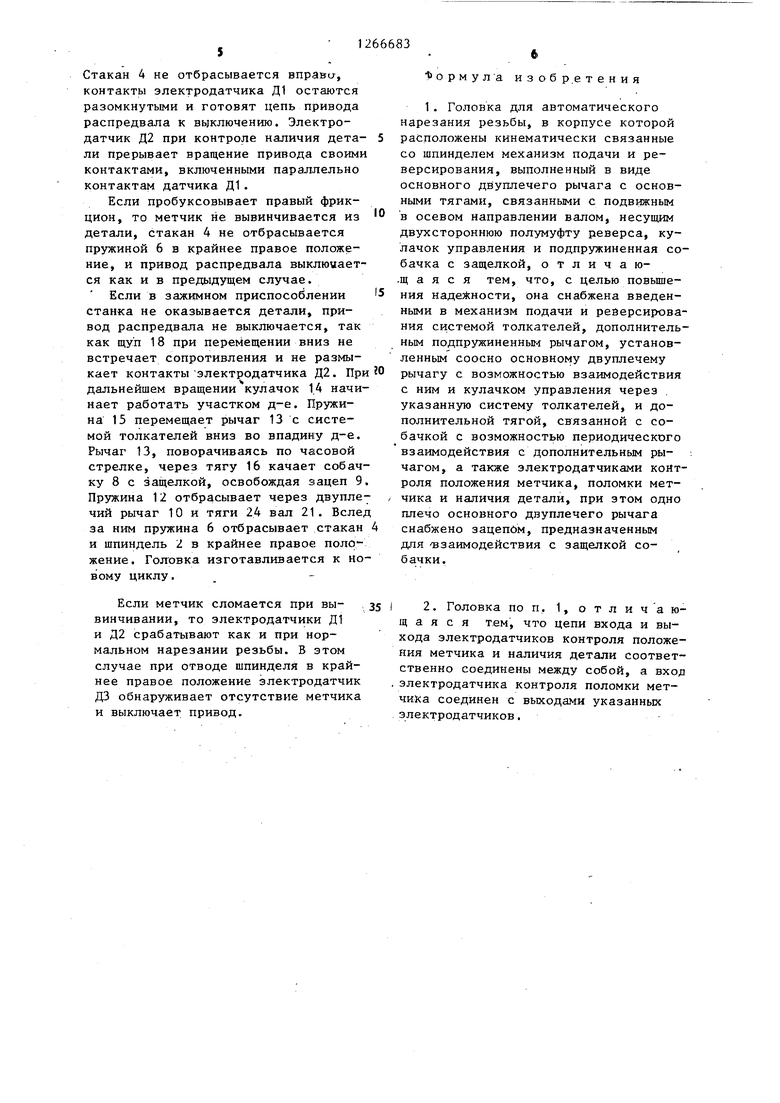

Изобретение относится к станкостроению и может быть использовано в малогабаритных агрегатных станках для нарезания резьбы. Цель изобретения -повышение надежности, которая достигается путем комплексного контроля за процессом нарезания резьбы и автоматизации про цесса. На фиг. 1 схематически изображена головка, общий вид; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг. 1. Головка состоит из механизмов, размещенных в двух отсеках корпуса В левом отсеке расположен шпиндель 2 с метчиком на левом конце, шлицами на правюм. На правом конце находятся гакже рабочий торец Т1 и расточка, где помещена пружина 3 с толкателем (не обозначен). Контроль положения шпинделя с метчиком осуществляется механизмом, имеющим стакан 4, упор 5 пружину 6 и электродатчик Д1. В стакай запрессован шарикоподшипник 7, Шпиндель 2 проходит через шарикоподшипник 7 с зазором и может вращаться и перемещаться в осевом . направлении в подшипниках скольжения Стакан 4 может перемещаться вдоль оси и удерживается от вращения шпонkoй. Упор 5 стакана 4 предназначен для взаимодействия с плечом собачки 8 с защелкой. Собачка 8 защелкой может фиксироваться за зацеп 9 двуплечего рычага 10, вьшолненного в виде вилки, сидящего на оси 11 и подпружиненного пружиной 12. На оси 11 установлен подпружиненный рычаг 13. Последний связан с кулачком 14 управления через систему толкателей 15, с собачкой 8 - через тяГУ 16 и с двуплечим рычагом 10 - через упор 17. В левом отсеке корпуса 1 также расположен шарнирный параллелограмм с электродатчиком Д2 контроля наличия детали. Шарнирный параллелограмм имеет подпружиненный щуп 18 и связан через ползунно-рычажную цепь с кулачком 19. В левой части головки установлен электродатчик ДЗ контроля поломки метчика. В качестве электродатчиков Д1 и Д2 в предлагаемом устройстве использованы серийные микровыключатели. Электродатчиком ДЗ может быть измерительное устройство, имеющее бесконтактный чувствительньй элемент и исполнительный элемент, выполненный в виде контактов. Эти контакты замкнуты при наличии метчика и разомкнуты при его поломке или отсутствии. Вход и вькод электродатчика Д1 соединены параллельно соответственно входу и выходу электродатчи а Д2. Вход исполнительного элемента электродатчика ДЗ подключен к выходам электродатчиков Д1 и Д2. Такое соединение электродатчиков обеспечивает выключение головки при поломке или отсутствии метчика. Выключение станка осуществляется также в момент обнаружения детали электродатчиком Д2 при условии регистрации электродатчиком Д1 незавершенности процесса Ввинчивание - Вьшинчивание. При остальных возможных комбинациях состояний : электродатчиков привод станка не выключается. В правом отсеке корпуса.1 (фиг.З) расположен зубчато-фрикционный механизм реверсивной муфты с ведомым фрикционным диском 20, жестко закрепленным на валу 21. Последний вращается и перемещается вдоль оси в отверстиях двух цапф 22. Левый конец вала заканчивается шлицевой втулкой с рабочими торцами Т2 и ТЗ (фиг. 2), Шлицевая втулка вала образует со шлицами шпинделя 2 подвижное соединение, Правый конец вала 21 (фиг. 3) сочле-. нен при помощи двух упорных шарикоподшипников и поперечины 23 с двумя тягами 24, Тяги проходят по бокам головки и осями связаны с боковыми сторонами двуплечего рычага 10 (фиг. 2). В конических фрикционах 25 (фиг. 3) запрессованы по два шарикоподшипника. Шарикоподшипники устано лены на цапфах 22 по подвижной пос ке и подпружинены в сторону фрикцио ного диска 20 с помощью наборов тол кателей и пружин. Головка работает следующим образом. Шпиндель 2 вращается от электродвигателя через ременную передачу, зубчато-фрикционйый механизм реверсивной муфты с ведомым фрикционным диском 20, вал 21, подвижное шлицевое соединение. Осевое перемещение шпинделя 2 справа налево осуществляется от участка а-б кулачка 14 через систему толкателей 15 рычаг упор .17, через двуплечий рычаг 10, тяги 24, поперечину ,23, вал 21, рабочий торец ТЗ (фиг. 2), толкател и пружину 3. Одновременно рабочий торец Т2 перемещает через подшипник 7 стакан 4, сжимая пружину 6. При встрече метчика с деталью шпиндель 2 останавливается, а пружина 3 сжимается. Рабочий торец Т2 и подшипник 7. продолжают перемещаться . и оказываются, таким образом, левее чем торец Т1. На шпиндель при этом действует только сила пружины 3. в конце качания против часовой стрелки двуплечего рычага 10 защелка собачки 8 фиксирует его за зацеп 9. Пружина 12 удерживается соба кой 8 в растянутом состоянии, а фри ционный диск 20 - в крайнем левом положении. Диск 20 сдвигает левый фрикцион 25 с шарикоподшипниками вл во за счет подвижной посадки их на цапфе 22. Внутренние кольца шарикоподшипников через набор толкателей сжимают набор пружин, размещенных в расточках полой цапфы 22. В сопря гаемых конических поверхностях фрикционов возникает трение, и врашёние передается метчику. Метчик ввинчивается в деталь. Пружина 3 (фиг.2) вталкивая метчик в деталь, компенсирует осевые силы трения в подвижном шлицевом соединении. Перед окончанием ввинчивания метчик рабочий торец Т1 шпинделя взаимодействует с торцом шарикоподшипника 7 и перемещает стакан 4, сжимая пружину 6. Поскольку резьба в этбт момент нарезана на достаточную глубину, дополнительное усилие пружины 6 не оказывает заметного влияния на качество обрабатываемой поверхности. в конце хода упор 5 (фиг. 1) взаимоде--1ствует с собачкой 8, поворачивая ее по часовой стрелке. Защелка собачки 8 освобождает зацеп 9. Пружина 12 через механизм подачи и реверса перебрасывает фрикционный диск 20 вправо (фиг. 3). Последний соударяется с правым фрикционом 23. Набор толкателей и пружин в расточках правой полой цапфы 22 ослабляет удар. С перемещением вала 21 вправо рабочий торец ТЗ (фиг.2) отходит от толкателя шпинделя. Действие пружины 3 на шпиндель прекращается, и последний оказывается нагруженным силой пружины 6, выталкиА;ающей метчик из обработанного отверстия. Эта сила компенсирует осевую силу трения в подвижном шлицевом соединении.. От правого фрикциона 25 метчик вывинчивается из изделия. После вывинчивания пружина 6 дополнительно отбрасывает стакан 4 со шпинделем 2 до упора подшипника 7 в рабочий торец Т2 вала 21. Стакан 4 взаимодействует с элёктродатчиком Д1 контроля положения метчика, замьжая его контакты. После этого участок в-г кулачка 19 (фиг.1) перемещает щуп 18 на деталь. Размыкаются контакты электродатчика Д2. Однако привод кулачкового вала не выключается, поскольку разомкнутые контакты электродатчика Д2 оказываются шунтированными параллельно включенными контактами электродатчика Д1. При нарушениях технологического процесс а головка работает следующим образом. Если метчик не закусывает деталь, или ломается при ввинчивании, или пробуксовывает левый фрикцион, стакан 4 не затягивается метчиком в крайнее левое положение. От упора 5 не срабатывает защелка собачки 8. Стакан 4 не отбрасывается вправа, контакты электродатчика Д1 остаются разомкнутыми и готовят цепь привода распредвала к выключению. Электродатчик Д2 при контроле наличия детали прерывает вращение привода своими контактами, включенными параллельно контактам датчика Д1. Если пробуксовывает правый фрикцион, то метчик не вывинчивается из детали, стакан 4 не отбрасывается пружиной 6 в крайнее правое положение, и привод распредвала выключается как и в предыдущем случае. Если в зажимном приспособлении станка не оказывается детали, привод распредвала не выключается, так как щуп 18 при перемещении вниз не встречает сопротивления и не размыкает контакты электродатчика Д2. При дальнейшем вращении кулачок 14 начинает работать участком д-е. Пружина 15 перемещает рычаг 13 с системой толкателей вниз во впадину д-е. Рычаг 13, поворачиваясь по часовой стрелке, через тягу 16 качает собач ку 8 с защелкой, освобождая зацеп 9 Пружина 12 отбрасывает через двупле чий рычаг 10 и тяги 24 вал 21. Всле за ним пружина 6 отбрасывает стакан и шпиндель 2 в крайнее правое положение. Головка изготавливается к но вому циклу. Если метчик сломается при вывинчивании, то электродатчики Д1 и Д2 срабатывают как и при нормальном нарезании резьбы. В этом случае при отводе шпинделя в крайнее правое положение злектродатчик ДЗ обнаруживает отсутствие метчика и выключает привод. ормула изобр.е тения 1. Головка для автоматического нарезания резьбы, в корпусе которой расположены кинематически связанные со шпинделем механизм подачи и реверсирования, выполненный в виде основного двуплечего рычага с основными тягами, связанными с подвижным в осевом направлении валом, несущим двухстороннюю полумуфту реверса, кулачок управления и подпружиненная собачка с защелкой, отличаю-щ а я с я тем, что, с целью повьш1ения надежности, она снабжена введенными в механизм подачи и реверсирования системой толкателей, дополнительным подпружиненным рычагом, установленным соосно основному двуплечему рычагу с возможностью взаимодействия с ним и кулачком управления через указанную систему толкателей, и дополнительной тягой, связанной с собачкой с возможностью периодического взаимодействия с дополнительным рычагом, а также электродатчиками контроля положения метчика, поломки метчика и наличия детали, при этом одно плечо основного двуплечего рычага снабжено зацепим, предназначенным для взаимодействия с защелкой собачки. 2. Головка по п. 1, отличающаяся т.ем, что цепи входа и выхода электродатчиков контроля положения метчика и наличия детали соответственно соединены между собой, а вход электродатчика контроля поломки метчика соединен с выходами указанных электродатчиков.

Фиг.2 25 гч 20 / / / 25 J

| Устройство для автоматического нарезания резьб | 1975 |

|

SU560709A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ГОЛОВКА ДЛЯ АВТОМАТИЧЕСКОГО НАРЕЗАНИЯ МЕЛКИХРЕЗЬБ | 0 |

|

SU176780A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-30—Публикация

1985-05-13—Подача