1

Известен способ получения полидиенов полимеризацией сопряженных диолефинов, сополимеризацией их между собой и/или с винилароматическими мономерами в среде углеводородного растворителя п.ри температуре 10-150°С в присутствии литиевого инициатора типа .металлического лития или литийорганических соединений, который вводится в неабходнмом количестве полностью в начале полимеризации. Таким способом получают синтетические каучуки, имеющие .большое промышленное значение, такие как «Карифлекс, «Диен, «Дураден, «Солпрен и другие. Указанные каучуки в большинстве случаев обладают хорошими физическими свойствами, которые сочетаются с низким содержанием золы и стойкостью к выщелачиванию, вследств1ие чего эти полимерные продукты конкурируют на мировом рынке с такими полимерными продуктами, как цис-,4:-полкбутадиен и ,4-полиизопрен.

Тем не менее в том случае, когда исходный мономер в течение определенного промежутка времени контактирует со всем количеством инищиатора литиевого типа, иолучают конечный полимерный продукт, характеризуюшийся узким молекулярно-весовым распределением, благодаря чему обусловливается тенденция полимерного продукта к скольжению, что сопряжено с трудностями в упаковке, транспортировке и хранении такого продукта.

Таким образом, описанный полимерный продукт в невулканизированном состоянии в большинстве случаев характеризуется заметной тенденцией к текучести в условиях практически комнатной температуры, т. е. холодной текучестью. В случае образования трещин при хранении таких упакованных продуктов или при их транспортировке эти каучукоподо.бные продукты могут вытечь, загрязниться, а в некоторых случаях может

произойти слипание упаковок. Кроме того, изделия, полученные из композиций на основе описанных каучуков, характеризуются тенденцией к последующей деформации. Это является основным недостатком описанного полимерного продукта при его практическом использовании.

Цель изобретения - снизить хладотекучесть получаемых полимеров. Для-достижения этой цели предлагается способ получения

полимера или сополимера сопряженного диолефина путем проведения процесса полимеризации, по крайней мере, одного сопряженного диолефина, либо сопряженного диолефина в смеси с винилароматическим углеводородом iB присутствии инициатора литиевого типа в среде углеводородного растворителя при температуре 10- 150°С, ПО Которому часть инициатора подают в реакдчонную зону в начале Процесса полимеризации, а часть - по достижении конверсии мономеров 20-60% при молярном соотношении второй части к первой от 3 : 1 до 15 : 1. .

В качестве сопряженного диолефина по изобретению используют 1,3-бутадиен, изопрен и пиперилен,

К винилароматическим углеводородам, пригодным для осуществления .предлагаемого способа, следует отнести стирол, дивинилбеизол, а-метилстирол, р-метилстирол, винилтолуол, 1-винилнафталин, а также 2-винилнафталин, предпочтительно использовать стирол. При осуществлении способа применяют предпочтительно следующие мономеры или их комбинации: бутадиен, изопрен, бетадиен- стирол, изопрен-стирол, бутадиен-изопрен, а также бутадиен-изопрен-стирол.

В качестве углеводородного растворителя по изобретению следует использовать алифатический углеводород, циклоалифатический углеводород, а также ароматический углеводород, находящийся в условиях процесса полимеризации в жидком состоянии. Предпочтительны следующие углеводородные растворители: пропан, н-бутан, изопентан, н гексан, н гбптан, н-октан, изоактан, н-декан, циклопентан, диклогексан, метилциклапентан, этилциклогексан, |бензол, толуол, ксилол и т. д. Причем оптимальное -количество растворителя, используемого для приготовления полимеризационной смеси, находится в пределах от 1 до 20 вес. ч. на 1 вес. ч. мономера.

В качестве примеров инициаторов литиевого типа, которые могут быть использованы при осуществлен1ии предлагаемого способа, следует назвать металлический литий, литийалкилы, в частности этиллитий, пропиллитий, нормальный бутиллитий, вторичный -бутиллитий, третичный бутиллитий и изобутиллитий; литийарилы, например фениллитий и толлиллитий; литийалкенилы,|В частности виниллитий и прО пениллитий; дилитий - алкилены, например тетраметилендиллитий и дилитийгексаметилен; дилитийарилен, в частности 1,3-дилитийбензол и 1,4-дилитийбензол; 1,3,5-трилитийциклогексан;1,2,5-трилитийнафталил;

1,3,5,8-тетралитий - 4 - гексилантрацен и т. д. Инициаторы вводят в полимеризационную систему в виде суспензии или раствора в углеводородном растворителе, в качестве которого следует предпочтительно использовать те же углеводородные растворители, что и для приготовления полимеризационной системы.

В случае, когда проводят процесс сополимеризации бутадиена со стиролом или подобным мономером в сочетании главным образом с описанными выше соединениями лития в состав полимеризационной системы можно

вводить регуляторы молекулярного веса или структуры Получаемых полимеров.

:В Качестве добавок, которые обеспечивают получение полимера со статистической структурой и могут быть использованы в сочетании с описанными соединениями лития, следует назвать следующие:

Простые эфиры, простые тиоэфиры или третичные амины, соединения формул RO- (CHaCHR-О) п-R или RzN- (СНгСНг- -NR)n-R, HO(CH2CRH-O)n-Н

У шонные поверхностно-активные агенты, гидрофильная группа молекул которых отвечает формула -ЗОзМ или -ОЗОзМ (где М- натрий, калий и т. д.)

Соединения (R2N)3P или (R3N)3P 0.

Помимо перечисленных агентов, которые обеспечивают статистическую структуру получаемого полимера, и регуляторов молекулярного веса, по изобретению могут быть использованы другие добавки.

Процесс полимеризации проводят при температуре от 10 до 150°С, предпочтительно при температуре от 20 до 100°С. Полимеризацию можно вести практически при любом давлении, которое достаточно для поддержания реакционной системы в жидком состоянии, в большинстве случаев в пределах от 1 до 5 атм. В соответствии с предпочтительным вариантом осуществления предлагаемого способа полимеризацию следует проводить в атмосфере инертного газа, в частности азота и аргона.

Процесс полимеризации осуществляют путем контактирования сопряженного диолефина или смеси сопряженного диолефина с В1Инилароматическим углеводородом в присутствии инициатора литиевого типа в среде углеводородного растворителя. Инициатор вводят в полимеризационную систему двумя порциями: Л и В, молярное соотношение которых составляет от 1 : 3 до 1 : 15.

Первую порцию А инициатора литиевого типа вводят в начале полимеризации. В ходе проведения этой стадии процесса оптимальная концентрация активного лития равна от 0,001 до 1,0 ммоль на 100 г исходного мономера. В присутствии порции А инициатора полимеризация протекает до момента достижения степени конверсии мономера в полимер от 20 до 60 вес. %, после чего в полимеризационную систему вводят порцию В инициатора.

Оптимальная концентрация активного лития в порции В равна от 0,01 до 10 ммоль на 100 г исходного мономера. Порцию В инициатора можно разделить на две или большее число частей. После введения в полимеризационную массу порции В инициатора процесс ведут до практически полного завершения реакции полимеризации, что в большинстве случаев соответствует степени конверсии свыше 80%. Порции Л и В инициатора литиевого типа можно добавлять в реакционную массу

либо непрерывным пото-ком, либо в виде отдельных небольших доз.

При осуществлении предлагаемого способа величины молярного соотношения частей Л и В, а также значение степени конверсии, при которой следует вводить порцию В инициатора, определены описанными выше пределами. В случаях, когда степень конверсии, при которой следует вводить в полимеризационную систему порцию В инициатора, превышает 60%, или когда величина молярного соотношения частей Л и В составляет более 1 : 3, не обеспечивается получения полимерного продукта, характеризующегося низкой хладотекучестью. В случае, когда степень конверсии мономеров составляет менее 20%, или в случае, когда величина молярного соотношения частей Л и В инициатора составляет менее 1 : 16, получают полидиен с пониженной хладотекучестью, однако лри этом невозможно варьировать свойства .полимерного .продукта, такие как разрывная прочность, способность к переработке и т. п.

В соответствии с предпочтительным вариантом осуществления предлагаемого способа температура и давление, при которых вводят инициатор в полимеризационную систему, обычные для процесса полимеризации, однако эти величины не являются критическими. Регуляторы молекулярного веса или структуры в процессе полимеризации можно вводить либо с порцией Л или В инициатора литиевого типа, либо отдельно от них. В случае, когда процесс полимеризации начинается не в момент добавления порции Л инициатора, что обусловливается наличием в мономере примесей, процесс полимеризации можно начинать, внося избыточное количество инициатора литиевого типа, причем количество не включают в общее количество порций Л и 5 инициатора.

После практически полного завершения реакции полимеризации в полимеризационную среду вводят антиоксидант и агент, обрывающий полимерную цепь, в частности воду, спирт и т. п., затем выделяют конечный полимерный продукт, который промывают и сушат.

Процесс полимеризации по предлагаемому способу можно проводить не только путем введения в полимеризационную среду инициатора в виде отдельных порций, но и путем непрерывного введения этого инициато ра в полимеризационную систему, что также обеспечивает достижение положительных результатов.

Ниже приведены примеры, поясняющие предлагаемый способ, но не ограничивающие его.

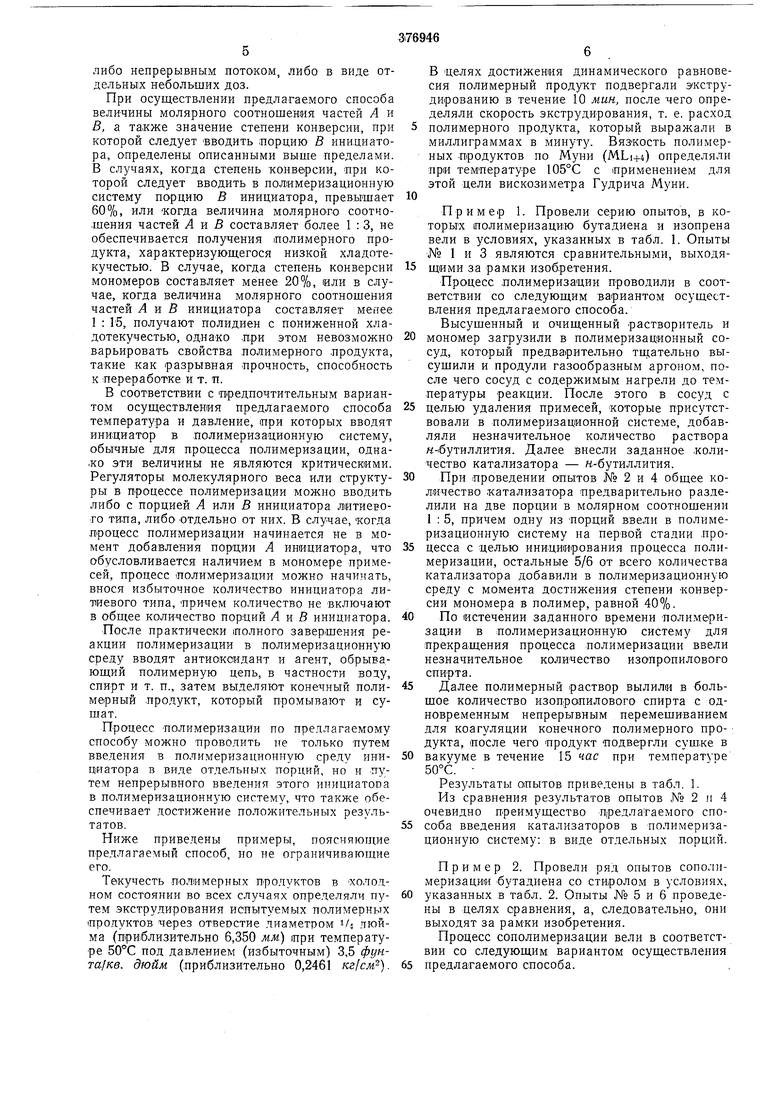

Текучесть полимерных продуктов в холодном состоянии во всех случаях определяли путем экструдирования испытуемых полимерных продуктов через отверстие диаметром 1/4 дюйма (прИ|близительно 6,350 мм) три температуре бОС под давлением (избыточным) 3,5 фунта/кв. дюйм (приблизительно 0,2461 кг/см).

В целях достижения динамического равновесия полимерный продукт подвергали экструдированию в течение 10 мин, после чего определяли скорость экструдирования, т. е. расход полимерного продукта, который выражали в миллиграммах в минуту. Вязкость полимерных .продуктов по Муни (MLi+4) определяли при температуре 105°С с применением для этой цели вискозиметра Гудрича Муни.

Пример 1. Провели серию опытов, в которых полимеризацию бутадиена и изопрена вели в условиях, указанных в табл. 1. Опыты № 1 и 3 являются сравнительными, выходящими за рамки изобретения.

Процесс .полимеризации проводили в соответствии со следующим вариантом осуществления предлагаемого способа. Высушенный и очищенный растворитель и

мономер загрузили в полимеризационный сосуд, который предварительно тщательно высушили и продули газообразным аргоном, после чего сосуд с содержимым нагрели до температуры реакции. После этого в сосуд с

целью удаления примесей, которые присутствовали в полимеризационной системе, добавляли незначительное количество раствора н-|бутиллития. Далее внесли заданное .количество катализатора - н-бутиллития.

При .проведении опытов № 2 и 4 общее количество .катализатора предварительно разделили на две порции в молярном соотношении 1 : 5, причем одну из порций ввели в полимеризационную систему на первой стадии .процесса с целью инициирования процесса полимеризации, остальные 5/6 от всего количества катализатора добавили в полимеризационную среду с момента достижения степени конверсии мономера в полимер, равной 40%.

По истечении заданного времени полимеризации в полимеризационную систему для прекращения процесса полимеризации ввели незначительное количество изопропилового спирта.

Далее полимерный раствор вылили в большое количество изопропилового спирта с одновременным непрерывным перемешиванием для коагуляции конечного полимерного продукта, после чего продукт подвергли суш.ке в

вакууме в течение 15 час при температуре 50°С. Результаты опытов приведены в табл. 1. Из сравнения результатов опытов № 2 и 4 очевидно преимущество предлагаемого способа введения катализаторов в полимеризационную систему: в виде отдельных порций.

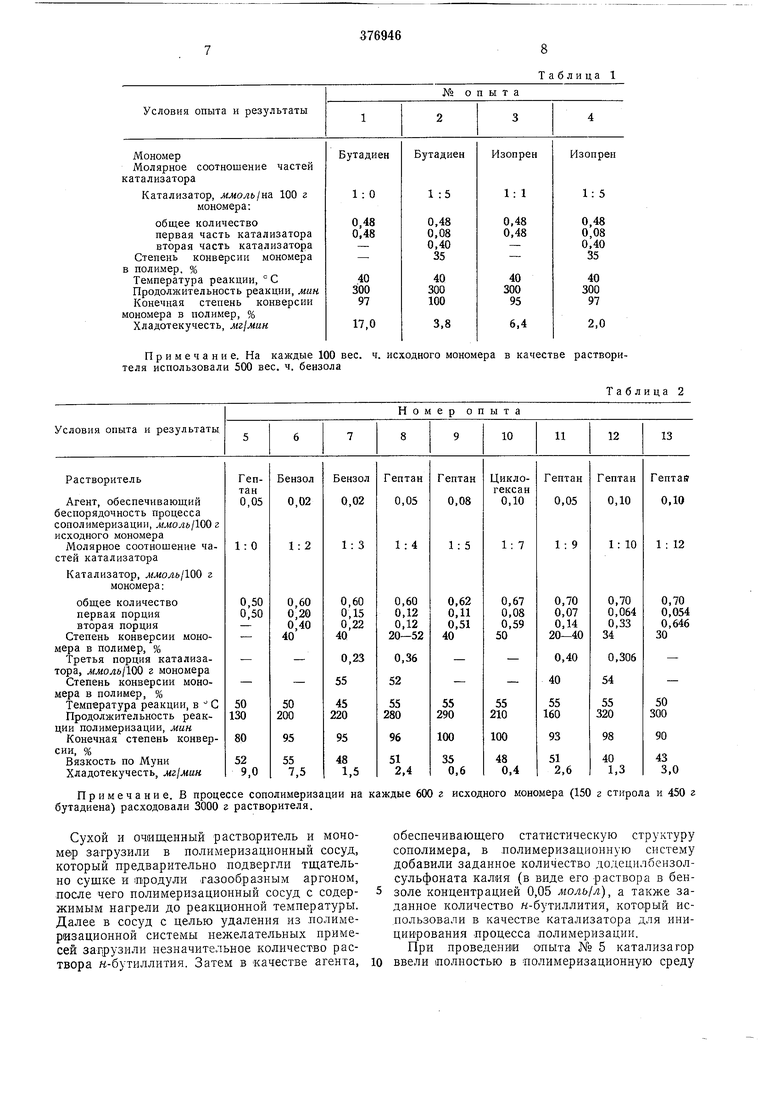

Пример 2. Провели ряд опытов сополимеризации бутадиена со стиролом в условиях, указанных в табл. 2. Опыты № 5 и 6 проведены в целях сравнения, а, следовательно, они выходят за рамки изобретения.

Процесс сополимеризации вели в соответствии со следующим вариантом осуществления предлагаемого способа.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНОГО ПОЛИМЕРИЗАТА | 1972 |

|

SU342354A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2001 |

|

RU2175330C1 |

| ФУНКЦИОНАЛИЗИРОВАННЫЙ ИНИЦИАТОР АНИОННОЙ СОПОЛИМЕРИЗАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ С ПРИМЕНЕНИЕМ ДАННОГО ИНИЦИАТОРА, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ УКАЗАННЫХ СОПОЛИМЕРОВ | 2017 |

|

RU2665706C1 |

| Сополимеры сопряженных диенов и винилароматических мономеров и способ их получения. Резиновые смеси на основе указанных сополимеров | 2017 |

|

RU2675525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗБИРАТЕЛЬНО ГИДРИРОВАННЫХ СОПРЯЖЕННЫХ ДИОЛЕФИНОВЫХ ПОЛИМЕРОВ | 1992 |

|

RU2123012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СОПРЯЖЕННЫХ ДИЕНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2706012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ 1,2-ЗВЕНЬЕВ | 2001 |

|

RU2175329C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕРА | 1970 |

|

SU272197A1 |

Примечание. На каждые 100 вес. ч. теля использовали 500 вес. ч. бензола Примечание. В процессе сополимеризации бутадиена) расходовали 3000 г растворителя.

Сухой и очищенный растворитель и мономер загрузили в полимеризационный сосуд, который предварительно подвергли тщательно сушке и тродули газообразным аргоном, после чего полимеризационный сосуд с содержимым нагрели до реакционной температуры. Далее в сосуд с целью удаления из тюлимеризационной системы нежелательных примесей загрузили незначительное количество раствора н-бутиллития. Затем в качестве агента,

Таблица 2

Номер опыта

обеспечивающего статистическую структуру сополимера, в лолимеризационную систему добавили заданное количество додецилбензолсульфоната калия (в виде его раствора в бензоле концентрацией 0,05 моль1л), а также заданное количество н-бутиллития, который ис.пользовали в качестве катализатора для инициирования .процесса .полимеризации.

При проведении опыта № 5 катализатор ввели полностью в полимеризационную среду исходного мономера в качестве растворина каждые 600 г исходного мономера (150 г стирола и 450 г

в виде одной порции, при осуществлении опытов № 6, 9, 10 и 13 часть катализатора добавили в шолимеризационную среду в начальной стадии процесса сополимеризации, остальную часть - в момент достижения степени конверсии мономеров в полимеры от 30 до 50%.

В опытам № 7 и 12 в начальной стадии сополимеризации в полимеризационную среду ввели одну из трех лорщий катализатора, остальные две порции катализатора добавили в эту полимеризационную среду в моменты достижения степени конверсии мономеров в сополимеры соответственно от 34 до 50% и от 54 до 55%.

В опытах № 8 и 11 первую порцию катализатора внесли в полимеризационную среду в начале полимеризации, вторую порцию катализатора вводили в полимеризационную среду непрерывно при постепенном повышении степени конверсии мономеров в сополимеры соответственно от 20 до 52% или от 20 до 40%, а третью пордию катализатора добавили в полимеризациониую среду в момент достижения степени конверсии мономеров в сополимеры соответственно 52 или 40%.

По истечении определенного времени сополимеризации в полимеризационные среды, или системы, ввели по небольшой порции изопропилового спирта с целью завершения процесса сополимеризации. Затем на каждые 100 вес. ч. конечного полимерного продукта в растворе добавили 2 вес. ч. антиоксиданта, после чего растворитель удалили из раствора путем пропускания через раствор водяного пара в условиях непрерывного пермвшивания,

в результате чего получили конечный полимерный продукт в чистом виде. Далее из этого продукта с .применением мельничной мешалки изготовили путем формования листовой материал, который затем высушили.

Из сопоставления результатов, полученных в сравнительных опытах, с результатами, достигнутыми в опытах, проведенных в соответствии с изобретением, очевидно, что хладотекучесть полимерных продуктов, полученных по предлагаемому способу, в значительной степени превосходит хладотекучесть полимерных продуктов, полученных .по из-вестному способу.

Предмет изобретения

отличающийся тем, что, с целью снижения хладотекучести получаемых полимеров, часть инициатора подают в реа кционную зону в начале полимеризации, а часть - после достижения конверсии мономеров 20-60% при молярном соотношении второй части к .первой от 3 : 1 до 15 : 1.

структуры -получаемых полимеров.

Авторы

Даты

1973-01-01—Публикация