Изобретение относится к способу нолучения каучукообразных полимеризатов, обладающих высокой однородностью, хорошими эксплуатационными свойствами, а также способных хорошо перерабатываться.

Известен способ получения каучукоподобного полимеризата полимеризацией сопряженных диенов или сополимеризацией их с винилароматическими мономерами, например бутадиена или бутадиена со стиролом, в среде органического растворителя в присутствии алфинового катализатора. Одпа.ко получаемые полимеры плохо перерабатываются из-за их высокого молекулярного веса и высокой степени разветвленности, вследствие чего практически невозможно получить однородную смесь этих эластомеров с различными наполнителями, благодаря чему резко ухудшаются эксплуатационные свойства конечных каучуковых и резиновых композиций. Кроме того, в процессе полимеризации (бутадиена или сополимеризаций его, например, со стиролом в присутствии алфинового катализатора полимеризационная смесь становится настолько вязкой, что затруднительно не только перемешивание ее (на что затрачивается много энергии), но « транспортирование из аппарата в аппарат.

ной перерабатываемостыо и хорошими эксплуатационными свойствами.

В соответствии с изобретением эта цель достигается проведением процесса в присутствии растворенных в полимеризационной среде гомополимеров сопряженных диенов или их сополимеров с винилароматическими мономерами, полученными на литиевых или ци|глеровских катализаторах.

К гомополимерам сопряженного диолефина и сополимерам сопряженного диолефина с моновинилзамеш,енными ароматическими соединениями, которые могут быть использованы по изобретению, относятся, например, полибутадиеновый или полиизопреповый каучук, полученный путем полимеризации в растворе с применением катализаторов па основе лития; бутадиенстирольный каучук, полученный при использовапии литиевого катализатора; и полибутадиеновый или полиизопреновый каучук, полученный при использовании циглеровских катализаторов, которые обычно состоят из какого-либо соединения переходного металла и алюминийорганического соединения.

Предпочтительный вариант изобретения состоит в том, что сначала осупдествляют ПОЛР, меризацию сопряженного диолефина или со полимеризацию сопряженного диолефина с моновинилзамещепным ароматическим соединесутствии литиевого катализатора, в результате чего получают раствор гомополимера сопряженного диолефина или сополимера сопряженного диолефина с моновинилзамещенным ароматическим соединением, после этого в полученном растворе проводят полимеризацию сопряженного диолефина или сополнмеризацию сопряженного диолефина с моновинилзамещенным ароматическим соединением, но в присутствии алфиноЕОГо катализатора. В этом случае гомополиме-р или сополимер, полученные посредством полимеризации с использованием литиевого катализатора, могут быть применены непосредственно на следующей стадии, без предварительной дезактивации после полимеризации.

При получении гомополимера или сополимера конъюгированного (т. е. сопряженного) диолефина в присутствии алфинового катализатора и в присутствии полимера на основе сопряженного диолефина, полученного при использовании циглеровского типа катализатора, может быть применена методкка, которая описана выше. Однако поскольку циглеровского типа катализатор проявляет некоторую тенденцию к частичной дезактивации алфянового катализатора, используемого для инициирования полимеризации или сополимеризации сопряженного диолефкна на второй стадии процесса, целесообразно применять либо несколько большее количество алфипового катализатора, чтобы -кОМпенсировать его частичную дезактивацию, либо перед полимеризацией сопряженного диолефина в присутствии алфинового катализатора предварительно дезактивировать полимер на основе сопряженного диолефина, полученный на первой стадии с использованием катализатора циглеровокого типа. Возможен другой вариант, согласно которому после проведения первой стадии процесса полимеризации сопряженного диолефина или сополимеризации его с моновинилзамещепным ароматическим соединением с использованием литиевого или циглеровского катализатора полученный гомополимер на основе сопряженного диолефина или сополи1мер такого сопряженного диолефина с моновинилзамещенным ароматическим соединением может быть выделен из реакционной смеси и тщательно отмыт от остатков катализатора, затем его можно измельчить, растворить измельченный полимер в углеводородном растворителе и прибавить к полученному раствору тот или иной мономер или смесь мономеров для того, чтобы осуществить затем его полимеризацию или сополимеризацию в присутствии алфинового катализатора.

Кроме того, однородный полимер может быть получен по следующей схеме.

Сначала осуществляют полимеризацию или сополимеризацию лищь части сопряженного диолефина или мономерной смеси сопряженного диолефина и моновинилзамещенного ароматического соединения при использовании литиевого катализатора или катализатора

циглеровского типа, после чего к полученному раствору полимера или сополимера прибавляют алфиновый катализатор и полимеризацию или сополимеризацию оставшейся часги

непрореалировавшего мономера (или мономеров) заверщают в его присутствии.

По предлагаемому способу используют растворители, инертные по отношению к алфипэвому катализатору. Желательно, чтобы растворители обладали способностью растворять поли.мер или сополимер, присутствующий в реакционной смеси, к моменту внесения алфинового катализатора, а также полимер или сополимер, образующийся в процессе полимернзации или сополимеризации уже в присутствии алфинового катализатора. Если инертный растворитель растворяет лишь один из полимеров - либо образующийся на первой стадии полимеризации или сонолимеризации

сопряженного диолефина, которую проводят с использованием литиевого или циглеровского катализатора, либо образующийся как бы на второй стадии процесса в результате полимеризации или сополимернзации сопряженпого диолефина в присутствии алфинового катализатора,- конечный полимер характеризуется неоднородностью.

Хотя тип растворителя, используемого по изобретению, зависит в основном, от типа полимера или сополимера, присутствующего li полимеризациопной системе, а также от природы мономеров, полимеризация которых инициируется алфиновым катализатором, :как правило в качестве растворителя нри-меняют

алифатические углеводороды, ароматически(углеводороды и простые эфиры.

В качестве примеров алифатических углеводородов можно назвать пентан, гексан или гептан, а из числа алициклических углеводородов - циклогексан и метилциклогексан. К ароматическим углеводородам, используемым по изобретению, относятся, например, бензол, толуол, а также орто-, мета- н параксилолы. Примерами простых эфиров, которые можно использовать по предлагаемому способу, являются тетрагидрофуран и диэт-иловый эфир. Указанные растворители можно нрименять как таковые, либо в смеси. В процессе, осуществляемом по изобретению, эти растворители используются как правило в количествах от 1 до 20 вес. ч. на 1 вес. ч. получаемого полимера.

Алфиновый катализатор, применяемый по изобретению, представляет собой смесь алкоголята на основе вторичного спирта и щелочного металла (называемого иначе вторичным алкоголятом щелочного металла), алкенила щелочного металла и галоидной соли щелоч ного металла, получепную в результате взая

модействия 1 моль алкильного производного щелочного металла с 0,5- моль вторичного спирта, например изопронилового, и 0,5 моль ос-олефинового углеводорода, в частности пропилена. Алкильное производное щелочного меперспого щелочного металла с галоидным алкилом, например с галоидными н-бутилом, н-амилом или н-гексило,м, в среде углеводородного растворителя нри интенсивном перемешивании. Получающийся в результате описанной реакции алфиновый катализатор отличается тем, что соотнощение алкоголята на основе вторнчлого спирта и щелочного металла, алкенильного производного щелочного металла и галоидной соли щелочного металла в его составе составляет 1:1:2.

АлфИНовый катализатор можно получить также взаимодействием щелочного металла со вторичным спиртом с последующим взаимодействием избытка щелочного металла с галоидным алкилом, после которого реакционную смесь обрабатывают а-олефином. Полученный таким образом катализатор имеет состав, отличный от состава описанного катализатора.

Хотя с точки зрения выхода конечного продукта предпочтительно молярное соотноще«ие вторичного алкоголята щелочного металла, алкенильного производного щелочного металла и галоидной соли щелочного металла в алфииовом катализаторе 1:1:2 или 1:1:1, однако состав алфинового катализатора и соотнощение его составных частей этим не ограничиваются.

Количество алфинового катализатора, применяемого для инициирования полимеризации или сополимеризации в соответствии с изобретением, составляет от 1 до 200 ммоль, предпочтительно от 3 до 100, алкенильного производного щелочного металла на 100 г используемого мономера или мономерной смеси.

Если количество алфи.нового катализатора составляет менее 1 ммоль, выход продуктов полимеризации (так называемый «иолимеризационный выход) заметно уменьшается; если количество алфииового катализатора в полимеризациоиной смеси превышает 200 ммоль, то такой катализатор может индуцировать реакцию полимеризации, однако удаление катализатора из продукта полимеризации после ее завершения затруднительно, в результате чего значительное количество катализатора остается в полученном полимере или сополимере, что, в свою очередь, значительно ухудщает физические свойства продуктов, полученных на их основе.

В качестве щелочных металлов для получения алфиновых катализаторов используют литий, натрий, калий и рубидий, как правило - натрий. Это объясняется тем, что применение натрия обеспечивает высокий выход продукта.

Вторичными спиртами, которые входят алкоксильным остатком в состав вто|ричного алкоголята щелочного металла, служащего одним из комнонентов алфинового катализатора, являются, например, изонрониловый спирт, вторичный бутиловый спирт, вторичный пептиловый спирт, вторичный гексиловый спирт и

вторичный октиловыи спирт, чаще используют изопропиловый спирт.

а-Олефины, служащие, исходными соединениями для нолучения алкенильных нроизводных щелочного металла,- компонентов алфинового катализатора, применяемого по изобретению,- это, например, пропилен, 1-бутен, 1-иентен, 1-гексан, 1-гептен и 1-октен. Галогены, образующие галоидную соль щелочного металла, которая входит в состав алфинового катализатора, используемого по изобретению, включают, например, фтор, хлор, бром и йод, причем чаще применяют хлор. Мономеры, которые могут быть заполимеризованы или сополимеризованы с использованием алфинового катализатора, представляют собой смеси одного или нескольких соирял еппых диолефипов или сомономерную смесь сопряженного диолефина с моновинилзамещенным ароматическим соединением.

В качестве примеров сопряженпых диолефинов можно назвать 1,3-бутадиен, изопрен и пинернлен, а из числа моновинилзамещенных ароматических соединений - стирол, ортометилстирол, метаметилстирол, нараметилстирол, ортометоксистирол, метаметоксистирол, параметоксистирол и а-метилстирол.

При проведении нолимеризации или сополимеризацдаи по изобретению количество гомополимера или сополимера сопряженного диолефкна, который должен присутствовать в пол-имеризационной системе, зависит от того, для каких целей предполагается использовать конечный полимер или сополимер. Количество гомополимера или сополимера сопрял :енного диолефииа, присутствующего в полимеризадионной системе к моменту введения алфииового катализатора и осуществлению второй стадии полимеризационного процесса,

может колебаться от 5 до 2000 вес. ч., предпочтительно от 25 до 400, на 100 вес. ч. мономера нлн мономерной смеси.

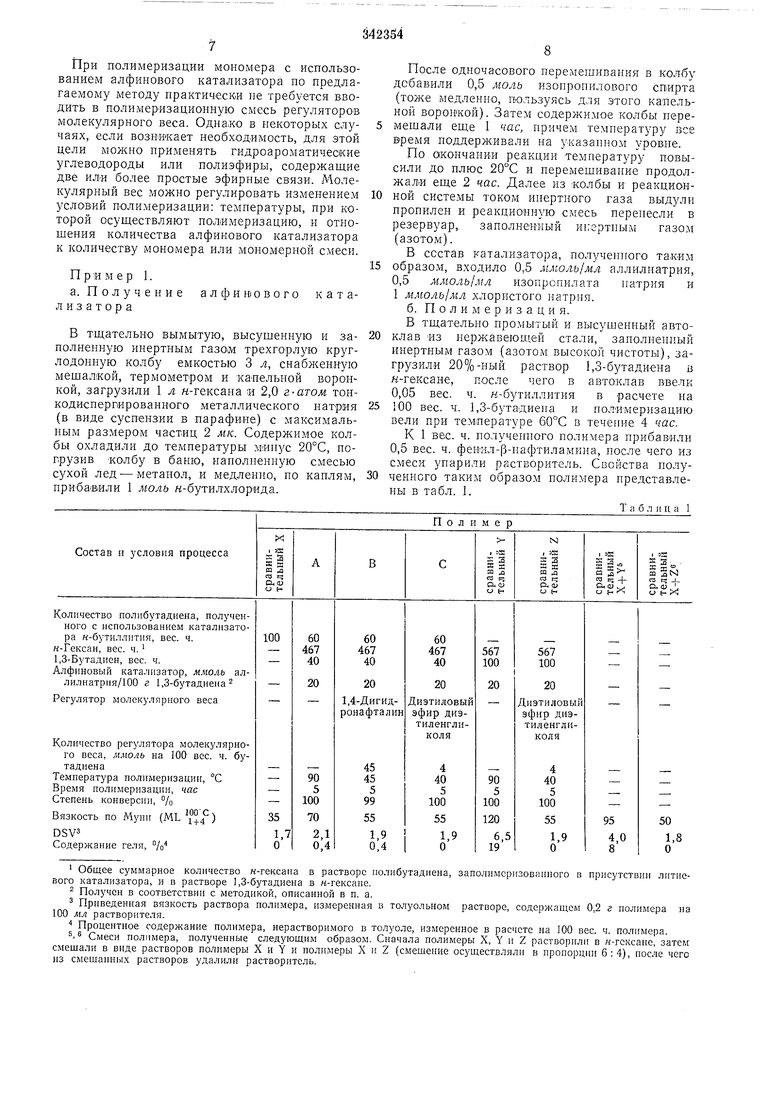

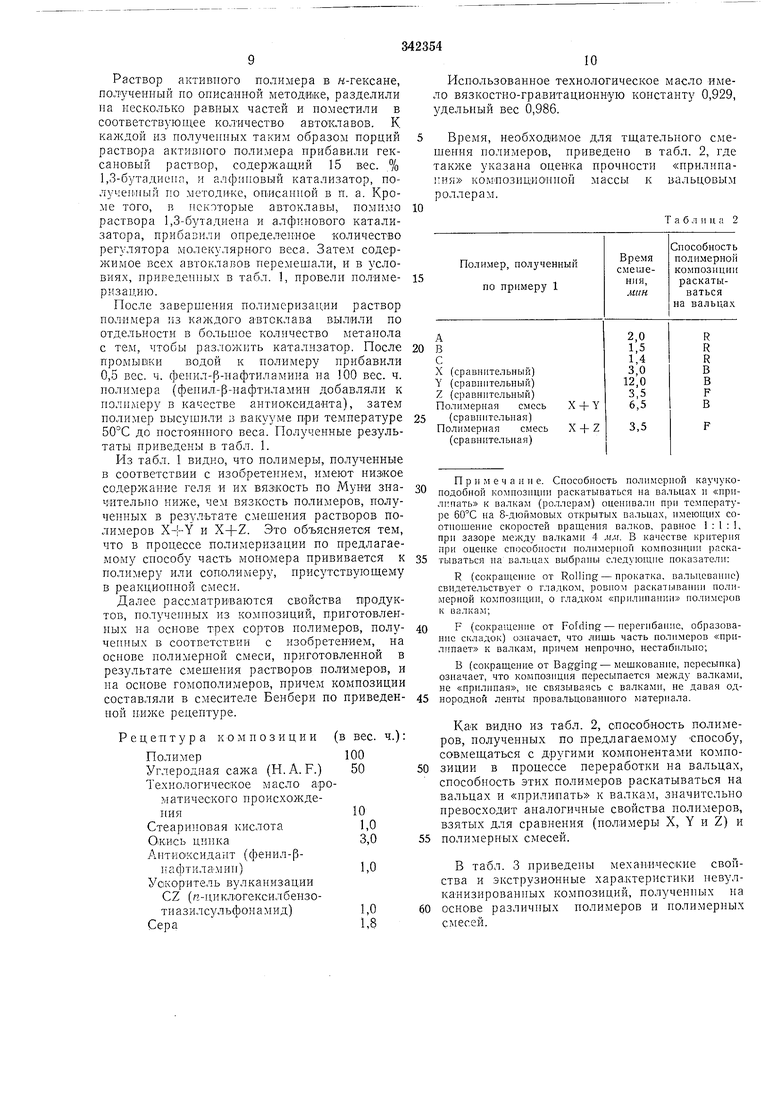

Полимеризацию или сополимеризацию обычно проводят при температуре от О до 180°С, предпочтительна температура от 20 до 150°С. Время полимеризации изменяться в зависимости от количества катализатора полимеризации, от количества и химической природы растворителя, от температуры, ири которой проводят полимеризационный процесс, а также от количества и типа химического соединения, выполняющего функции регулятора молекулярного веса полимера или сополнмера. Как правило продолжительность полимеризации колеблется от 10 мин до 30 час. Реакцию полимеризации проводят в инертной атмосфере. Для этого воздух в нолимеризациониой системе полностью заменяют какнмлибо инертным газом, например аргоном,азотом пли гелием. Пеобходимо также, чтобы вещества, обладающие способностью дезактивировать катализатор, такие как вода и спирты, были предварительно полностью удалены При полимеризации мономера с использованием алфинового катализатора по предлагаемому методу практически пе требуется вводить в полпмеризациоиную смесь регуляторов молекулярного веса. Однако в некоторых случаях, если возникает необходимость, для этой цели можно применять гидроароматичеокие углеводороды или полиэфиры, содержащие две ИЛИ более простые эфирные связи. Молекулярный вес можно регулировать изменением условий полимеризации: температуры, при которой осуществляют полимеризацию, и отнощеиия количества алфинового катализатора к количеству мономера или мономерной смеси. Пример 1. а. Получение алфинового к а т ализатораВ тщательно вымытую, высушенную и заполненную инертным газом трехгорлую круглодонную колбу емкостью 3 л, снабженную мешалкой, термометром и капельной воронкой, загрузили 1 л н-гексана и 2,0 г-атом, тонкодисперпированпого металлического натрия (в виде суспензии в парафине) с максимальным размером частиц 2 мк. Содержимое колбы охладили до температуры минус 20°С, погрузив «олбу в баню, наиолненную смесью сзхой лед метаиол, и медленно, по каплям, прибавили 1 моль м-бутилхлорида. После одночасового перемешивания в колбу добавили 0,5 моль изопропилового спирта (тоже медленно, пользуясь для этого капельной воронкой). Затем содержимое колбы перемещали еще 1 час, причем температуру все время поддерживали на указанном уровне. По акОНчании реакции температуру повысили до плюс 20°С и перемешивание продолжали еще 2 час. Далее из колбы и реакционной системы током инертного газа пропилен и реакционную смесь перенесли в резервуар, заполненный икертным газом (азотом). В состав катализатора, полученного таким образом, входило 0,5 ммоль1мл аллилнатрия, 0,5 ммоль/мл изопропилата натрия и 1 млюль/мл хлористого натрия. б. Полимеризация. В тщательно промытый и высушенный автоклав из нержавеющей стали, заполненный инертным газом (азотом высокой чистоты), загрузили 20%-ный раствор 1,3-бутадиена в к-гексане, после чего в автоклав ввели 0,05 вес. ч. н-бутиллития в расчете на 100 вес. ч. 1,3-бутадиеиа и полимеризацию вели при температуре 60°С в течение 4 час. К 1 вес. ч. полученного полимера прибавили 0,5 вес. ч. феШ Л-р-нафтиламина, после чего из смеси упарили растворитель. Свойства полученного таким образом полимера представлены в табл. 1. Т а блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1968 |

|

SU428609A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ | 1973 |

|

SU376946A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕРА | 1970 |

|

SU272197A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЕОРЕГУЛЯТОРНОГО СИНТЕТИЧЕСКОГО КАУЧУКА- -^с r-tJl'V-.^' '" ^ '- •!!,. ' ^- rti. .ЛТ«^Ч1 | 1970 |

|

SU271018A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРОВ | 1972 |

|

SU328590A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗБИРАТЕЛЬНО ГИДРИРОВАННЫХ СОПРЯЖЕННЫХ ДИОЛЕФИНОВЫХ ПОЛИМЕРОВ | 1992 |

|

RU2123012C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНЙЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1971 |

|

SU298118A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1972 |

|

SU334709A1 |

| Способ получения карбоцепных статистических сополимеров | 1971 |

|

SU443592A1 |

| Способ получения термопластичных эластомеров | 1967 |

|

SU465010A3 |

Общее суммарное количество «-гексаиа в растворе гюлибутадиена, заполимсризоваппого в присутствии лггтисвого катализатора, и в растворе 1,3-бутадиена в я-гексаие.

Получен в соответствии с методикой, описанной в п. а.

5 Приведенная вязкость раствора полимера, измеренная в толуольном растворе, содержащем 0,2 г полимера на 100 мл растворителя.

Процентное содержание полимера, нерастворимого в толуоле, измеренное в расчете на 100 вес. ч. полимера.

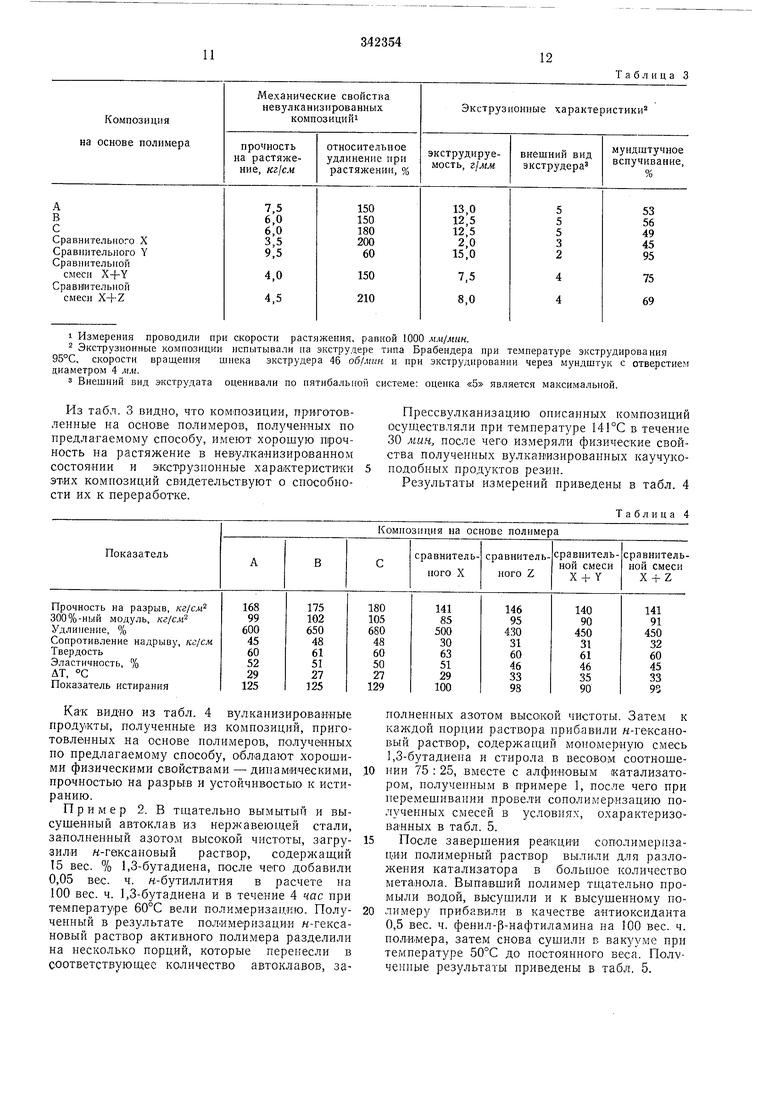

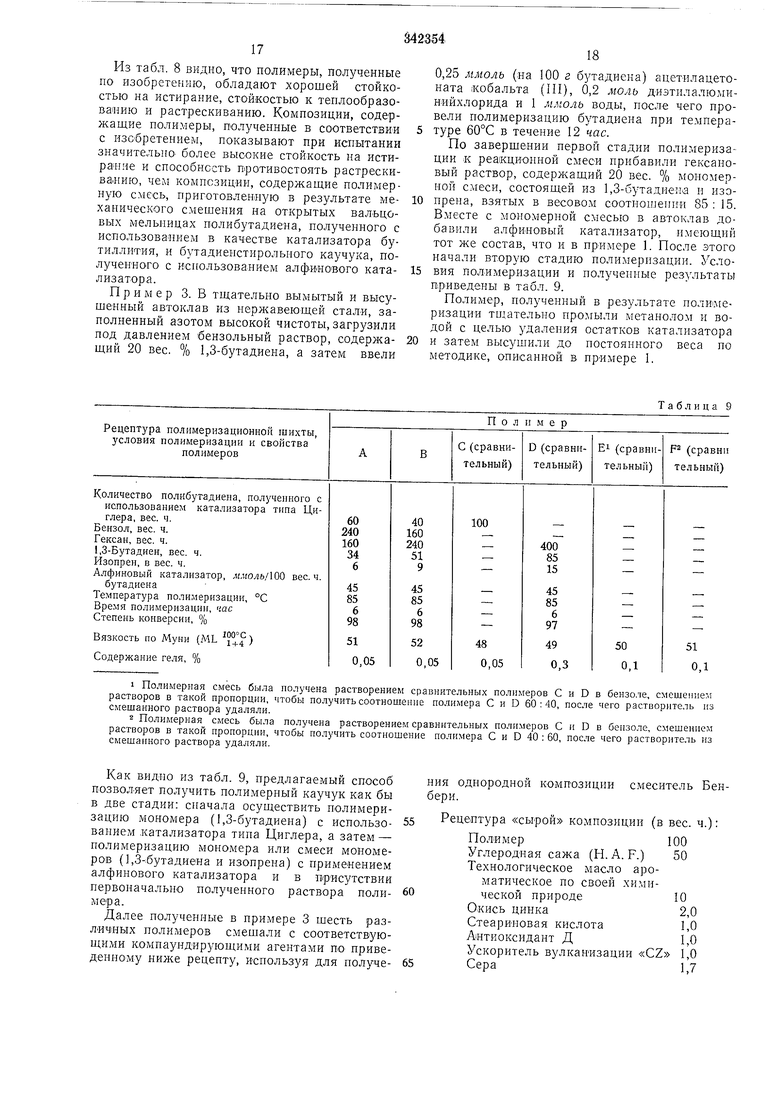

, Смеси полимера, полученные следующим образом. Сначала полимеры X, Y и Z растворили в н-гоксане, затем смешали в виде растворов полимеры X и Y и полимеры X и Z (смешение осуществляли в пропорции 6:4), после чего из смещанны.к растворов удалили растворитель. Раствор активного полимера в н-гексане, полученный по описаиной методике, разделили на несколько равных частей и поместили в соответствующее количество автоклавов. K каждой из полученных таким образом порций раствора активного полимера прибавили гексановый раствор, содержащий 15 вес. % 1,3-бутадиенп, и алфиновый катализатор, получеп1иый по методике, описанной в п. а. Кроме того, в некоторые автоклавы, помимо раствора 1,3-бутаднена и алфинового катализатора, прибавили онределенное количество регулятора молекулярного веса. Затем содержимое всех автоклавов перемещали, и в условиях, приведенных в табл. 1, провели полимеризацию. После завершения полимеризации раствор полимера из каждого автоклава вылили по отдельности в большое количество метанола с тем, чтобы разложить катализатор. После промыв|ки водой к полимеру прибавили 0,5 вес. ч. фенил-В-иафтиламина на 00 вес. ч. полимера (фенил-р-нафтиламии добавляли к полимеру в качестве антио ксидаита), затем полимер высущили з вакууме при температуре 50С до постоянного веса. Полученные результаты приведены в табл. 1. Из табл. 1 видно, что полимеры, полученные в соответствии с изобретением, имеют низкое содержание геля и их вязкость по Муии значителыю ниже, чем вязкость полимеров, полученных в результате смещения растворов полимеров X+Y и X-j-Z. Это объясняется тем, что в процессе полимеризации по предлагаемому способу часть MonOiMepa прививается к полимеру или соп-олямеру, присутствующему в реакциоппой смеси. Далее рассматриваются свойства продуктов, полученных из композиций, приготовленных на основе трех сортов полимеров, получеппых в соответствии с изобретением, на основе полимерной смеси, приготовленной в результате смещения растворов полимеров, и на основе гомополимеров, причем композиции составляли в смесителе Бенбери по приведенной 1ШЖ& рецептуре. Рецептура композиции (в вес. ч.): Полимер100 Углеродная сажа (Н. А. F.) Технологическое масло ароматического происхожденияСтеари овая кислота OiKHCb цинка Антио ксидант (фенил-рнафтиламин) Ускоритель вулканизации CZ (я-цнклогексилбензотиазилсульфонамид) Использованное технологическое масло имео вязкостно-гравитационную константу 0,929, дельный вес 0,986. Время, необходимое для тщательного смеения нолимеров, пр иведеио в табл. 2, где акже указана оценка прочности «нрилипа1ия композицнонной массы к вальцовым роллерам. т а б л и и а 2 П р и Л е ч а и и е. Способность полимерной каучукоподобиой композиции раскатываться на вальцах и «прилипать к валкам (роллерам) оцепивалп при температуре на 8-дюймовых открытых вальцах, имеюп1,их соотношение скоростей сращения валков, равное 1:1:1, при зазоре между валками 4 мм. В качестве критерия при оценке способиостн полимерной композиции раскатываться на вальцах выбраны следующие показатели: R (сокращеиие от Rolling - прокатка, вальцевание) свидетельствует о гладком, ровиом раскатыващш по,чимериой композиции, о гладком «прилипании иолимеров к валкам; F (сокращеиие от Fofding-перегибание, образование складок) означает, что лишь часть полимеров «прилипает к валкам, причем непрочно, нестабильно; В (сокращение от Bagging-мещкование, пересыпка) означает, что композ|щпя пересыпается между валками, не «прилипая, не связываясь с валками, не давая однородной ленты провальцованпого материала. Как видно из табл. 2, способность полимеров, полученных по предлагаемому способу, совмещаться с другими компонентами композиции в процессе переработки на вальцах, способность этих полимеров раскатываться на вальцах и «прилипать к валкам, значительно нревосходит аналогичные свойства полимеров, взятых для сравнения (полимеры X, Y и Z) и полимерных смесей. В табл. 3 приведены механические свойства и экструзионные хара.ктеристикн певулканизированных композиций, полученных на основе различных нолимеров и полимерных смесей.

1 Измерения проводили при скорости растяжения, рапной 1000 мм/мин.

Экструзионные композиции испытывали па экструдере пта Брабендера при температуре экструдирования 95°С, скорости вращения шпека экструдера 46 об/мин и при экструдировании через мундштук с отверстием диаметром 4 мм.

3 Впешпий вид экструдата оценивали по пятибальиой системе: оцеика «5 является максимальной.

Из табл. 3 видно, что композиции, приготовленные на основе полимеров, полученных по предлагаемому способу, имеют хорошую прочность на растяжение в невулканизированном состоянии и Экструзионные характеристики этих композиций сВИдетельствуют о способности их к переработке.

Как видно из табл. 4 вулканизированные продукты, полученные из композиций, приготовленных на основе полимеров, полученных но предлагаемому способу, обл адают хорошнми физическими свойствами - динамическими, прочностью на разрыв и устойчивостью к истиранию.

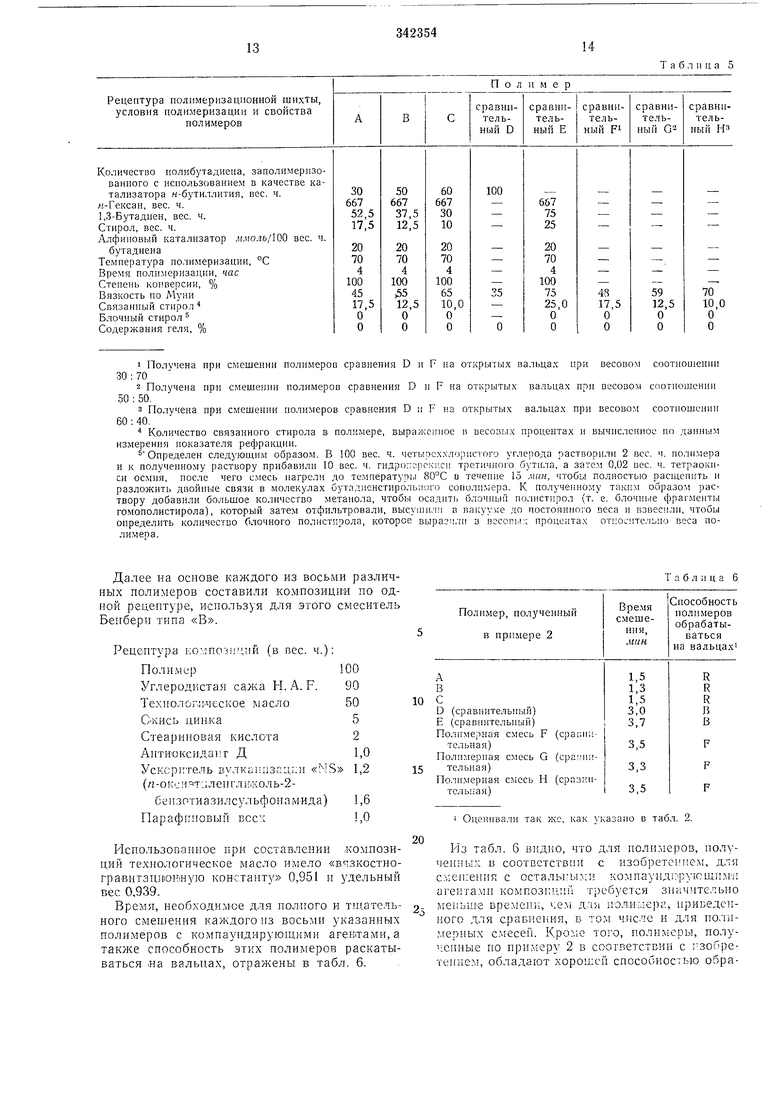

Пример 2. В тщательно вымытый и высушенный автоклав из нержавеющей стали, заполненный азотом высокой чистоты, загрузили н-гексановый раствор, содержащий 15 вес. % 1,3-бутадиена, после чето добавили 0,05 вес. ч. н-бутиллития в расчете на 100 вес. ч. 1,3-бутадиена и в течение 4 час при темлературе 60°С вели полимеризацию. Полученный в результате полимеризации н-гексановый раствор активного полимера разделили на несколько порций, которые перенесли в соответствующее количество автоклавов, заТаблица 3

Прессвулканизацию описанных композиций осуществляли при температуре 141°С в течение 30 мин., после чего измеряли физические свойства полученных вулканизированных каучуконодобных продуктов резин.

Результаты измерений приведены в табл. 4

Таблица 4

Композиция на основе полимера

полненных азотом высокой чнстоты. ЗателМ к каждой порции раствора прибавнли н-гексановый раствор, содержащий мономерную смесь 1,3-бутадиена и стирола в весовом соотнощеНИИ 75 : 25, вместе с алфиновым катализатором, полученным в примере 1, после чего при перемешивании провели сополинеризацию полученных смесей в условиях, охарактеризованных в табл. 5.

После завершения реакции сополимеризации полимерный раствор вылили для разложения катализатора в большое количество метанола. Выпавший полимер тщательно промыли водой, высушили и к высущенному полимеру прибавили в качестве антиоксиданта 0,5 вес. ч. феннл-р-нафтиламина на 100 вес. ч. полимера, затем снова сушили с вакууме при температуре 50°С до постоянного веса. Пoлv ченные результаты приведены в табл. 5.

13

1Получена при смешении полимероо сравнения D и F на открытых вальцах при весовом соотноиденип 30 : 70

2Получена при смешении полимеров сравнения D н F на открытых вальцах нри весовом соотношснни 50 : 50.

3Получена нри смешении нолимеров соавнения D и F на открытых вальцах при весовом соотношении 60 : 40.

Количество связанного стирола в полимере, выраженное в весовых процентах и вычисленное но данным измерения показателя рефракции.

Определеи следуюшпм образом. В 100 вес. ч. четырсх.хлористого углерода растворили 2 вес. ч. полимера и к полученно.му раствору прибавили 10 вес. ч. гидрогтарч-кмси третичного бутила, а затем 0,02 вес. ч. тетраокиси осмия, после чего смесь нагрели до температуры 80°С и течение 15 мин, чтобы полностью расщенить и разложить двойные связи в молекулах бутадиенстиролы|{)го сополимера. К полученному такп.м образом раствору добавили большое количество метанола, чтобы осадить блочный полистирол (т. е. блочн1)1е фра|-менты гомополистирола), который затем отфильтровали, в вакууме до постоянно1-о веса и взвесили, чтобы определить количество блочного полистирола, которое выразили в вгсош.-г-с процентах относительно веса ноли.1епа.

Далее на основе каждого из восьми разлных полимеров составили композиция по ной рецептуре, используя для этого смесит Бепбер и типа «В.

Рецептура композ. (в пес. ч.): Полимер100

Углеродистая сажа Н.А. Р 90 Тех110.лог;;Ческое масло50

Скись цинка5

Стеариновая кислота2

Аитиоксида1:т Д1,0

Ускср1ттель вулканизации «MS 1,2 (/г-оксит:;лепгли1КОль-2бепзотиазилсульфонамида) 1,6 Парафмповый всех1,0 Использоваппое при составлении .композиций технологическое масло имело «вязкостногравитационщую константу 0,951 и удельный вес 0,939. Время, необходимое для и тщательного смешения каждого пз восьми указанных полимеров с компаундирующими агентами, а также способность этих полимеров раскатываться на вальцах, отражены в табл. 6.

14

Т а б л II ц а 5

Таблица 6

10

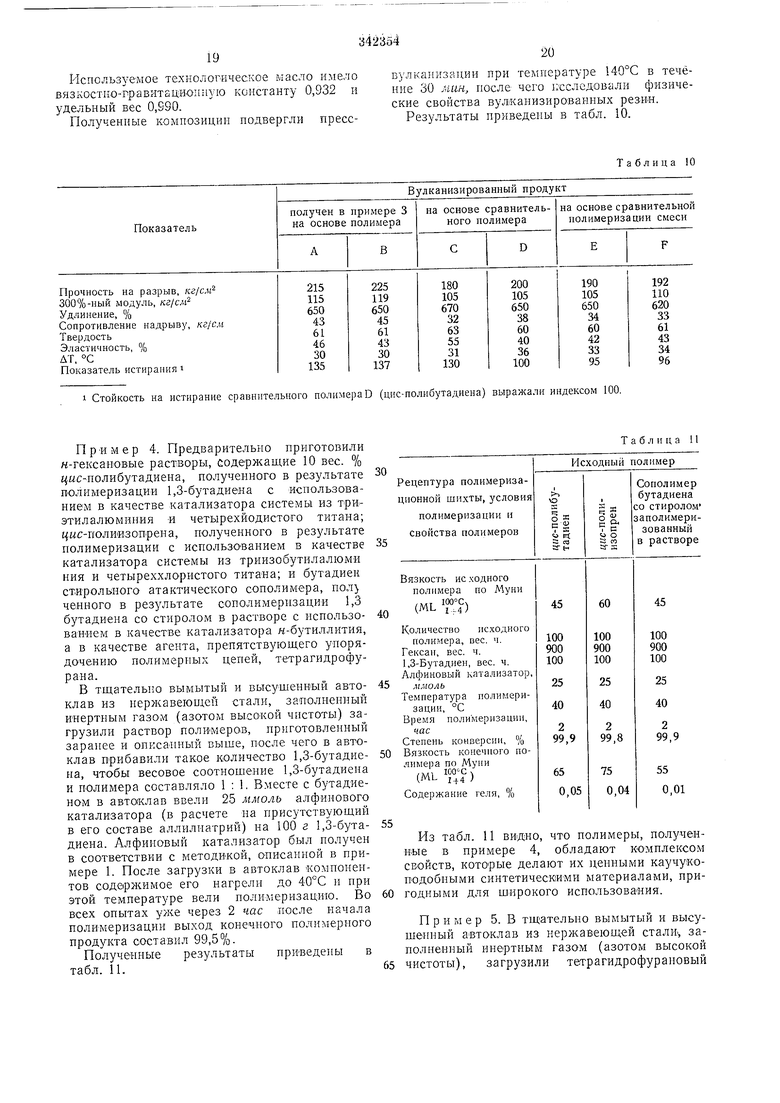

15 Из табл. 6 видно, что для полимеров, получепных в соответствии с изобретешюм, для с:,;еп:ениг: с остальными компауцду:|ру1оц1ИМ 1 агентами комцозкцпй требуется значительно меиьшб времени, чем для иолп;аера, приведепного для сравнения, в том чис-че и для полимерных смесей. Кроме того, полимеры, полученные по примеру 2 в соответствии с ;зобретепием, обладают хорошей способностью обра15

батываться на вальцах, превосходящей этот показатель полимеров и полимерных смесей, приведенных для сравнения.

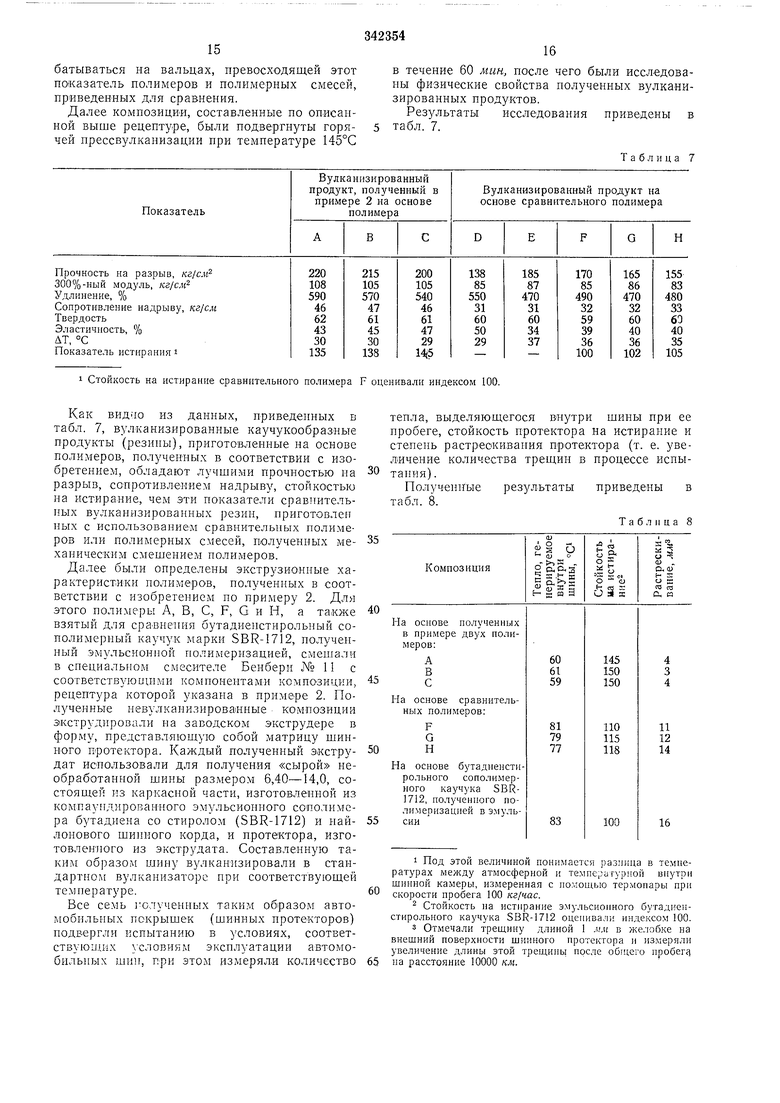

Далее композиции, составленные по описанной выше рецептуре, были подвергнуты горячей прессвулканизации при температуре 145°С

1 Стойкость на истирание сравнительного полимера F оценивали индексом 100. Как видао из данных, приведенных в табл. 7, вулканизированные каучукообразные продукты (резины), приготовленные на основе полимеров, полученных в соответствии с изобретением, обладают лучшими прочностью на 30 разрыв, сопротивлением надрыву, стойкостью на нстирание, чем эти показатели сравнительных вулканизированных резин, приготовлен пых с использованием сравнительных полимеров или полимерных смесей, полученных ме- 35 ханическим смешением полимеров. Далее были определены экструзнонные характеристики полимеров, полученных в соответствии с изобретением по примеру 2. Для этого полимеры А, В, С, F, G и Н, а также 40 взятый для сравнения бутадиенстирольный сополимерпый каучук марки SBR-1712, нолученный эмульсионной полимеризацией, смешали в снециальном смесителе Бенбери № 11 с соответствуюицьми компонентами композиции, 45 рецептура которой указана в примере 2. Полученные невулканизировашные композиции экструдирокали на заводском экструдере в форму, представляющую собой матрицу шинного протектора. Каждый полученный экстру- 50 дат использовали для нолучения «сырой необработанной шины размером 6,40-14,0, состоящей нз каркасной части, изготовленной из компаундированного эмульсионного сополимера бутадиена со стиролом (SBR-1712) и най- 55 лонового шинного корда, и протектора, изготовленного из экструдата. Составленную такий образом шину вулканизировали в стандартном вулканизаторе при соответствующей температуре.60 Все семь олученных таким образом автомобильных покрышек (шинных протекторов) подвергли испытанию в условиях, соответствующих словиям эксплуатации автомобильных шин, при этом измеряли количество 65

16

в течение 60 мин, после чего были иссл-едованы физические свойства нолученных вулканизированных продуктов.

Результаты исследования приведены в табл. 7.

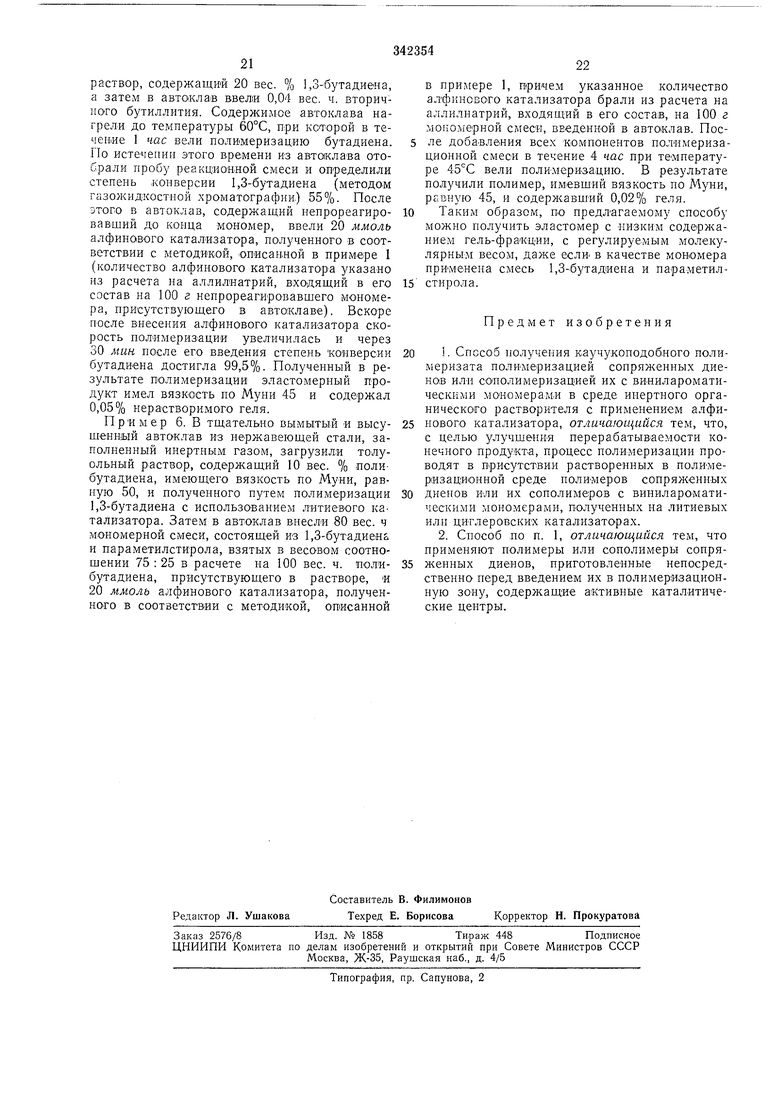

Таблица 7 енла, выделяющегося внутри шины при ее робеге, стойкость протектора на истирание и тепень растреокивапия протектора (т. е. увеичение количества трещин в процессе испыания). Получен1Гые результаты приведены в абл. 8. Таблица 8 1 Под этой величиной понимается разница в темнературах между атмосферной и темперагурной цнутри шинной камеры, измеренная с помощью термопары при скорости пробега 100 кг/час. Стойкость на истирание эмульсионного бутадиепстирольного каучука SBR-1712 оцеиивали индексом 100. 3 Отмечали трещииу длииой 1 мм в желобке на внешний поверхности шиииого протектора и измеряли увеличение длины этой трещинь после общего пробегу на расстояние 10000 кл1. Из табл. 8 видно, что полимеры, полученные по изобретению, обладают хорошей стойкостью на истирание, стойкостью к теплообразованию п растрескиванию. Композиции, содержащие полимеры, полученные в соответствии с изобретением, показывают при испытании значительно более высокие стойкость па истирание и способность противостоять растрескиванию, чем компсзиЦИи, содержащие полимерную смесь, приготовленную в результате механического смешения на открытых вальцовых мельницах полибутадиена, полученного с использованием в качестве катализатора бутиллития, и бутадпенстирольного каучука, полученного с использованием алфи«ового катализатора. Пример 3. В тп ательно вымытый и высущенный автоклав из нерл авеющей стали, заполненный азотом высокой чистоты, загрузили под давлением бензольный раствор, содержащий 20 вес. % 1,3-бутадиена, а затем ввели

1Полимерная смесь была получена растворением сравнительных полимеров С и D в бензоле, смешение растворов в такой пропорции, чтобы получить соотношение полимера С и D 60:40, после чего растворитель из смешанного раствора удаляли.

2Полимерная смесь была получена растворением сравнительных полимеров С и D в бензоле, смешением растворов в такой нропорции, чтобы получить соотношение нолимера С и D 40 : 60, после чего растворитель из смешанного раствора удаляли.

Как видно из табл. 9, предлагаемый способ позволяет получить полимерный каучук как бы в две стадии: сначала осуществить полимеризацию мономера (1,3-бутадиена) с использованием .катализатора тина Циглера, а затем - полимеризацию мономера или смеси мономеров (1,3-:бутадиена и изопрена) с применением алфинового катализатора и в присутствии первоначально полученного раствора полимера.

Далее полученные в примере 3 шесть различных полимеров смещали с соответствующими компаундирующими агентами по приведеппому ииже рецепту, используя для получеТаблица 9

пия однородной композиции смеситель Бенбери.

Рецентура «сырой композиции (в вес. ч.):

Полимер100

Углеродная сажа (Н.А. F.) 50 Технологическое масло ароматическое по своей химической природе10

Окись цинка2,0

Стеариновая кислота1,0

Антиоксидант Д1,0 0,25 ммоль (на 100 г бутадиена) ацетилацетопата кобальта (III), 0,2 моль диэтилалюмнннйхлорида и 1 ммоль воды, после чего провели полимеризацию бутадиена при температуре 60°С в течение 12 час. По заверщении первой стадии полимеризации к реакционной смеси прибавили гексановый раствор, содержащий 20 вес. % мономерной смеси, состоящей из 1,3-бутадне 1а и изопрена, взятых в весовом соотиошеппи 85 : 15. Вместе с мономерной смесью в автоклав добавили алфиновый катализатор, имеющий тот же состав, что и в приме-ре 1. После этого начали вторую стадию полимеризации. УслоВИЯ полимеризации и получеппые результаты приведены в табл. 9. Полимер, получепный в результате поли1меризации тщ.ательно промыли метанолом и водой с целью удаления остатков катализатора и затем высушили до постоянпого веса по методике, описанной в примере 1.

19

Р пользуемое технологическое масло имело вязкоспю-рравитацИоиную константу 0,932 и удельный вес 0,990.

Полученные композиции подвергли пресс1 Стойкость на истирание сравнительного полимера D

Пример 4. Предварительно приготовили н-гексановые растворы, содержащие 10 вес. % цмс-полибутадиена, полученного в результате полимеризации 1,3-бутадие«а с использованием в качестве катализатора системы из TpHiэтилалюминия и четырехйодистого титана; цмс-иолийзопрена, полученного в результате полимеризации с использованием в качестве катализатора системы из триизобутилалюми ния и четыреххлорнстого титана; и бутадиен стирольного атактического сополимера, пол ченного в результате сополимернзации 1,3 бутадиена со стиролом в растворе с использованием в качестве катализатора н-бутиллития, а в качестве агента, препятствуюш.его упорядочению полимерных цепей, тетрагидрофурана.

В тщательно вымытый и высушенный автоклав из нержавеющей стали, заполненный инертным газом (азотом высокой чистоты) загрузили раствор полимеров, приготовленный заранее и описаНный выше, после чего в автоклав прибавили такое количество 1,3-бутадиена, чтобы весовое соотношение 1,3-бутадиена и полимера составляло 1:1. Вместе с бутадиеном в автоклав ввели 25 ммоль алфинового катализатора (в расчете на присутствующий в его составе аллилнатрий) на 100 з 1,3-бутадиена. Алфиновый катализатор был получен в соответствии с методикой, о-писанной в примере 1. После загрузки в автоклав компонентов содержимое его нагрели до 40°С и прн этой температуре вели полимеризацию. Во всех опытах уже через 2 час после начала полимеризации выход конечного полимерного продукта составил 99,5%.

20

вулканизации при температуре 140°С в течение 30 мин, после чего исследовали физические свойства вулканизированных резин. Результаты приведены в табл. 10.

Таблица 10

Таблица И

Исходный полимер

Из табл. 11 видно, что полимеры, полученвые в примере 4, обладают комнлексом свойств, которые делают их ценными каучукоподобными синтетическими материалами, пригодными для широкого использования.

Пример 5. Б тш;ательно вымытый и высушенный автоклав из нержавеющей стали, заполненный инертным газом (азотом высокой 65 чистоты), загрузили тетрагидрофурановый (цис-иолибутадиена) выражали индексом 100. раствор, содержащий 20 вес. % 1,3-бутадие«а, а затем в автоклав ввели 0,04 вес. ч. вторичиого бутиллития. Содержимое автоклава нагрели до температуры 60°С, при которой в течение 1 час вели полимеризацию бутадиена. По истечении этого времени из автоклава отобрали пробу реакционной смеси и определили степень конверсии 1,3-бутадиена (методом газожидкостной хроматографии.) 55%. После этого в автоклав, содержащий непрореагировавщий до конца мономер, ввели 20 ммоль алфинового катализатора, полученного в соответствии с методикой, Описанной в примере 1 (количество алфинового катализатора указано нз расчета на аллилиатрий, входящий в его состав па 100 г непрореагировавшего мономера, присутствующего в автоклаве). Вскоре носле внесения алфинового катализатора скорость цолимеризации увеличилась и через 30 мин носле его введения степень конверсии бутадиена достигла 99,5%. Полученный в результате полимеризации эластомерный продукт имел вязкость по Муни 45 и содержал 0,05% нерастворимого геля. Пример 6. В тщательно вымытый и высушенный автаклав из нержавеющей стали, заполненный инертным газом, загрузили толуольный раствор, содержащий 10 вес. % нолибутадиена, имеющего вязкость по Муни, равную 50, и полученного путем полимеризации 1,3-бутадиена с использованием литиевого катализатора. Затем в автоклав внесли 80 вес. ч МО-номерной смеси, состоящей из 1,3-бутадиен и параметилстирола, взятых в весовом соотнощении 75 : 25 в расчете на 100 вес. ч. полибутадиена, присутствующего в растворе, и 20 ммоль алфинового катализатора, полученного в соответствии с методикой, описанной в примере 1, причем указанное количество алфиповОГО катализатора брали из расчета на аллилнатрий, входящий в его состав, на 100 г мо1юмерной смеси, введенной в автоклав. После доба-вления всех компонентов полимеризацнонной смеси в течение 4 час при температуре вели полимеризацию. В результате получили полимер, имевший вязкость по Муни, ревную 45, и содержавш-ий 0,02% геля. Таким образом, по предлагаемому способу можно получить эластомер с низким содержанием гель-фракции, с регулируемым молекулярным весом, даже если в качестве мономера нрименепа смесь 1,3-бутадиена и параметилстирола. Предмет изобретения 1 - Способ получения каучукоподобного полимеризата полимеризацией сопряженных диенов или соиолимеризацией их с винилароматическими мономерами в среде инертного органического растворителя с применением алфинового катализатора, отличающийся тем, что, с целью улучшения перерабатываемости конечного продукта, процесс полимеризации проводят в присутствии растворенных в полимеризационной среде поли.меров сопряженных диенов или их сополимеров с винилароматическими мономерами, полученных на литиевых или циглеровских катализаторах. 2. Способ до п. 1, отличающийся тем, что применяют полимеры или сополимеры сопряженных диенов, приготовленные непосредственно перед введением их в полимеряаационную зону, содержащие активные каталитические центры.

Авторы

Даты

1972-01-01—Публикация