:я к области металлоИзобретение отлосит к ()шлифовальным обработки, БЧастности станкам.

Известны станки для шлифования зубчатых колес, содержащие кинематические цени обката и деления и механизмы окружно иодачи для регулироваияя съема 1металла отдельно но левому и ираво.му ирофилям зубьев обрабатываемо1Ч) колеса.

Предлагаемый зубошлифовалы ый станок отлнчаегся тем, что каждый мехаиизм окружной иодачи снабжен ириводом и блоком уиравления, связанными с установленными на станке датчиками синхронизации работы блока унравления и ценен обката и деления.

1акое конструктивное выполнение станка повышает точность и нроизводительность обработки зубчатых Ko.iee лутем Внесеиия оиератиром необходимой коррекци) на определенных ; бьях обрабатываемого колеса.

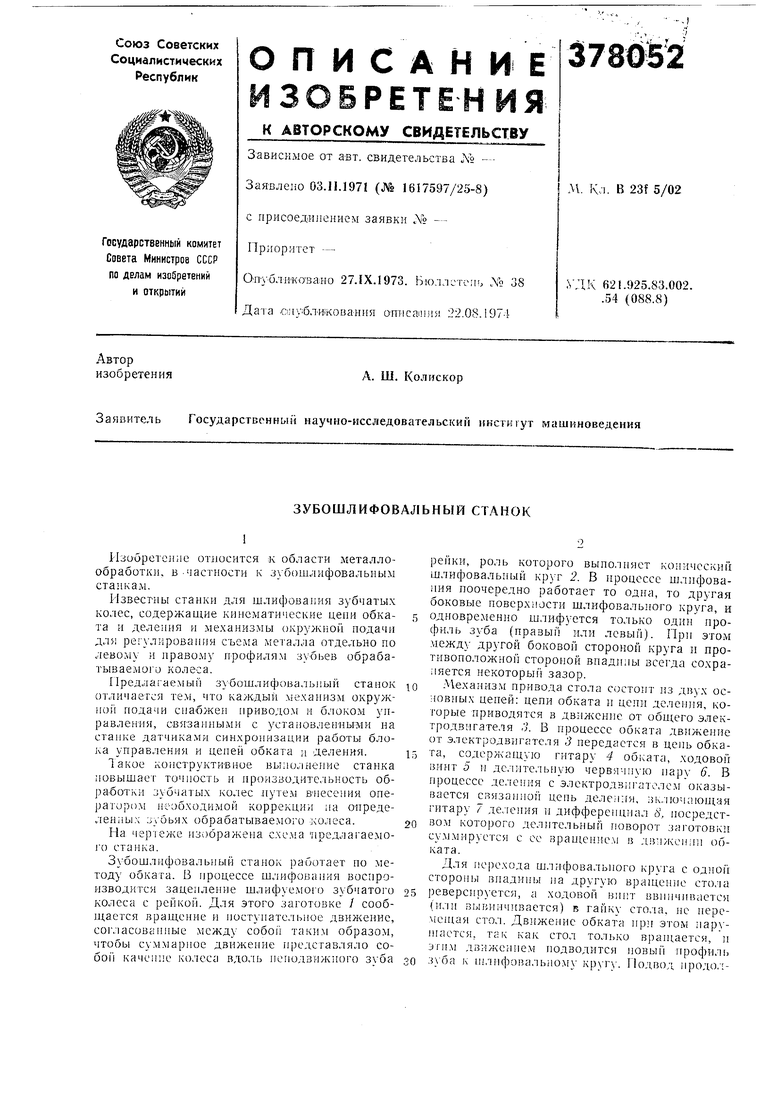

На чертеже изображена схема иредлагаемо14) станка.

Зубошлнфовальный станок работает ио методу обката. Б процессе шлифования воспроизводится зацеиление шлифуемого зубчатого колеса с рейкой. Для этого заготовке 1 сообщается вращение и иостунательное движение, согласованные собой таким образом, чтобы суммарное движение представляло собой качение колеса вдоль неподвижного зуба

рейки, роль которого вьгиолняет конический шлифовальный круг 2. В ироцессе шлифования поочередно работает то одна, то другая боковые новерхпости шлифовального круга, и одиовременно шлифуется только один профиль зуба (правый или левый). При этом между другой боковой стороной круга и противоположной стороной впадины всегда сохраняется некоторый зазор.

Механизм привода стола состоит из двух осMOBifbiN цеией: цепи обката и цени деления, которые приводятся в двилсение от общего электродвигателя ,L В процессе обката движение от электродвигателя 3 передается в цель обката, еодержащую гитару 4 обката, ходовой виит 5 и делительиую червячную пару 6. В процессе де. с электродвн атолем оказывается связанной цепь деле.чия, ;5к,,ая гитару 7 де.теиия и дифференциал 8, посредством которого делительиый поворот за1-отовки су мирустся с ее (зращением i5 д 1жен.;1н обката.

Для перехода ш.птфовалыюго круга с одной стороны внадин) на другую вращенне сто.ча еверс11р ется, а ходовой винт ввинчивается (или вывиичивается) в гайку стола, ие иеремещая стол. Движеиие обката ири этом нару1нается, так как стол только врап ается, и этим движением иодводитея иовьи ирофиль зуба к нлпфовальном} . Подвод иродо. жается до тех лор, пока ходовой винт не сместится относительно стола в осевом направлении на некоторую величину, определяемую положениями упоров 9 и 10, ограничивающих осевое перемещение ходового винта. Положение упоров 9 к 10 определяет положения траекторий обката, соответствующих правому или левому профилям зуба. Для того, чтобы при щлифовании можно было регулировать съем металла отдельно по левому и правому профилям, в станке предусмотрена возможность тонкого регулирования положения траектории обката относительно шлифовального круга, для чего служат механизмы окружной подачи. Каждый из этих механизмов содержит осевые упоры 9 (10) ходового винта и червячные пары 11 (12).

Механизмы окружной подачи позволяют оператору в процессе наладки станка, пользуясь маховиками червяков (на чертеже не показаны), изменять положение упоров 9 и 10 вдоль оси винта и тем самым регулировать съем металла отдельно по левому и правому профилям зубьев.

В процессе работы станка неизбежно возникают погрещности обработки, вызванные износом круга, погрешностями и износом кинематических цепей, упругими деформациями и т. д.

Особенно сильно это сказывается на накопленной погрешности окружного щага. Для коррекции погрешностей, а следовательно, повыщения точности обработки зубчатых колес каждый механизм окружной подачи снабжен приводом в виде двигателей 13 и 14 и блоком 15 и 16 управления для задания оператором зубьев и соответствующих им корректирующих перемещений приводов, а станок снабжен связанными с блоками унравлення датчиками /7 и 18, один из которых 17 служит для синхронизации работы блоков управления с работой цепи деления, а другой 18 - с работой цеИИ обката.

Станок работает следующим образом.

После шлифования зубчатого колеса по обычному циклу, т. е. без коррекции, оператор измеряет его и строит график накопления погрешности на колесе. По этим данным он намечает номера и профили зубьев, перед обработкой которых требуется произвести коррекцию положения траектории обката относительно шлифовального круга с тем, чтобы увеличить и уменьшить съем металла. Одновременно онератор определяет величины корректирующих перемещений, соответствующих намеченным зубьям.

Эта информация вводится в блоки 15 и 16 управления, нанример, соответствующей установкой переключателей или реостатов.

В процессе шлифования следующего колеса, или с;1едуюи |,его прохода на том же колесе.

автоматически отрабатывается заданная оператором коррекция посредством приводов (двигателей) 13 и 14. Сипхронизация моментов начала шлифования данного зуба и отработка соответствующей ему коррекции достигается при помощи датчиков 17 и 18, которые информируют блок задания нрограммы о том, какой зуб и какой его профиль шлифуется в настоящее время.

Датчик 17 распознавания помера шлифуемого зуба представляет собой простейшее дискретное электроконтактное устройство, связанное с кинематической цепью деления, например с валиком имеющегося на станке счетчика зубьев, который после каждой операции делеиия на новый зуб поворачивается на некоторый угол, благодаря чему замыкает контакт, соответствующий номеру шлифуемого зуба.

Датчик 18 распознавания щлифуемого профиля, связанный с кинематической цепью обката, представляет собой обычный микропереключатель, на который воздействует, нанример, ходовой винт нри своем осевом смещении между упорами 9 и 10. Таким образом, датчик 18 выдает в блоки управления информацию о том, какой профиль зуба (левый или нравый) ш:лифуется.

Управление корректирующими перемещениями упоров 9 и 10 производится так, что каждый из них перемещается тогда, когда он не находится в контакте с ходовым винтом. При этом привод перемещает только упор (а ие ходовой винт и стол), благодаря чему достигается высокая точность отработки малых перемещений.

При щлифовании следуюн их колес данной партии или нри следующих проходах на том же колесе коррекция отрабатывается аналогичным образом.

В случае изменения величин и расположения погрешностей в блоки управления могут быть введены новые данные, определяющие коррекцию.

Предмет изобретен и я

Зубошлифовальный станок, содержап ий кинематические цепи обката и деления, а также механизмы окружной подачи для регулирования съема металла отдельно но левому и правому профилям зубьев обрабатываемого колеса, отличающийся тем, что, с целью повышения точности и производительности обработки путем задания онератором необходимой коррекции на определенных зубьях обрабатываемого колеса, каждый механизм окружной подачи снабжен приводом и блоком управления, связанными с установленными па станке датчиками синхронизации работы блока управления и пеней обката и деления. s s 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННЫМ ПРОФИЛЕМ | 2003 |

|

RU2301725C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2082567C1 |

| Способ шлифования зубьев цилиндрических зубчатых колес и устройство для его осуществления | 1980 |

|

SU925242A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Резьбошлифовальный станок | 1985 |

|

SU1268327A2 |

| Резьбошлифовальный станок | 1991 |

|

SU1808545A1 |

Даты

1973-01-01—Публикация