Изобретение относится к автоматическому управлению и предназначено для иопользования в системах лрограм1много уп1ра1вления и регулирО ва«ия технологическими объектами.

Известные программные регуляторы, содержащие блок изме.ренИя ошибки, один вход которого соединен с двигателем задатчика, другой - с двигате„тем объекта, а выход подсойдинен к П1рео5разов1ателю ошибки в сигнал рерулир01ваиия, сложены и имеют низкую точНОСТЬ рЯбОТЫ.

В 1П|ре1длагаемам п.ограММном регуляторе, с целью его упрощения и повыщения точности его работы, блок иэмарения ошибки содержит кулачок задагч1И1ка « кулачок объекта, укрепленные соогветст1венио на осях д вигателей аадатчика и объекта, а преобразователь ош1Иб1к.и в сигнал регулирования СодерЖ.ИТ подВИЖНый KOjpinyc с упором, овязавным с кулач1кол1 объекта, и палец, авязааный с кулачком задатчика.

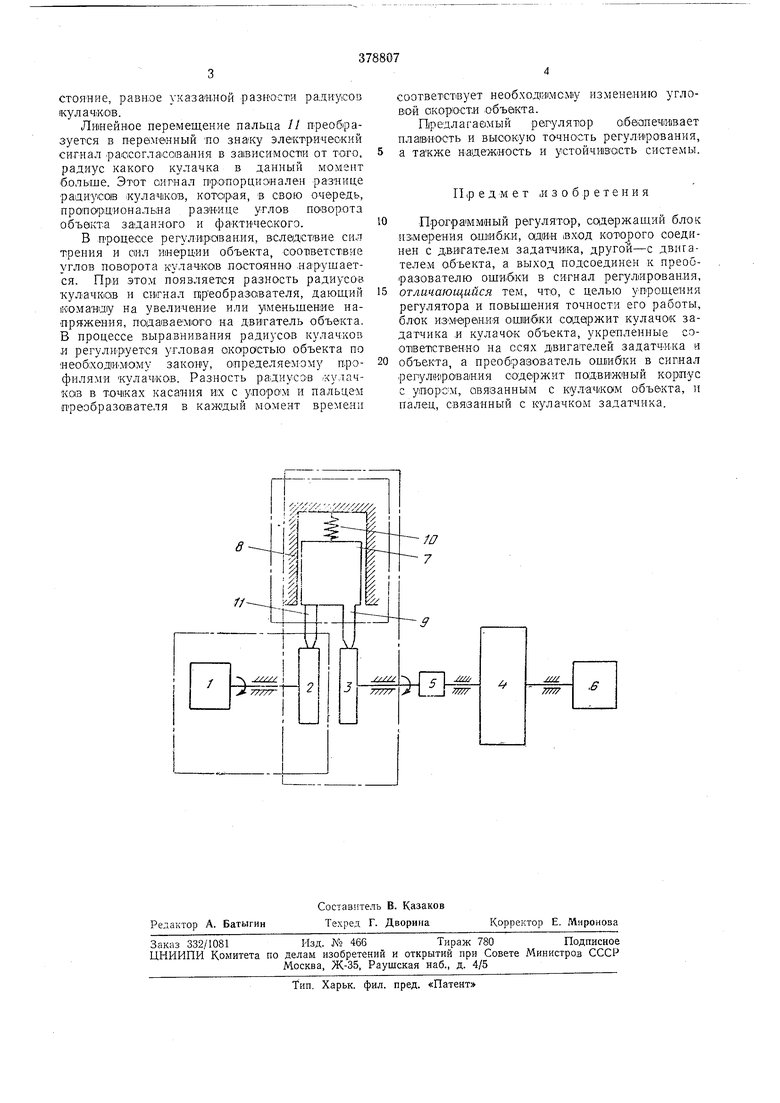

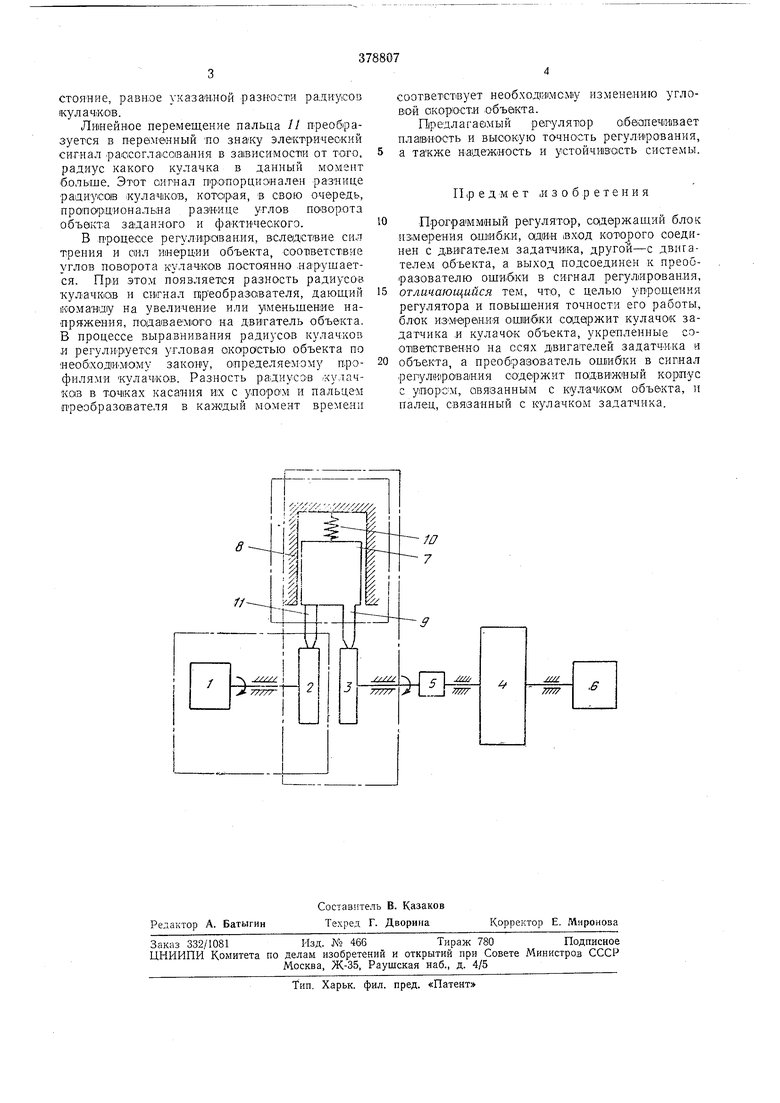

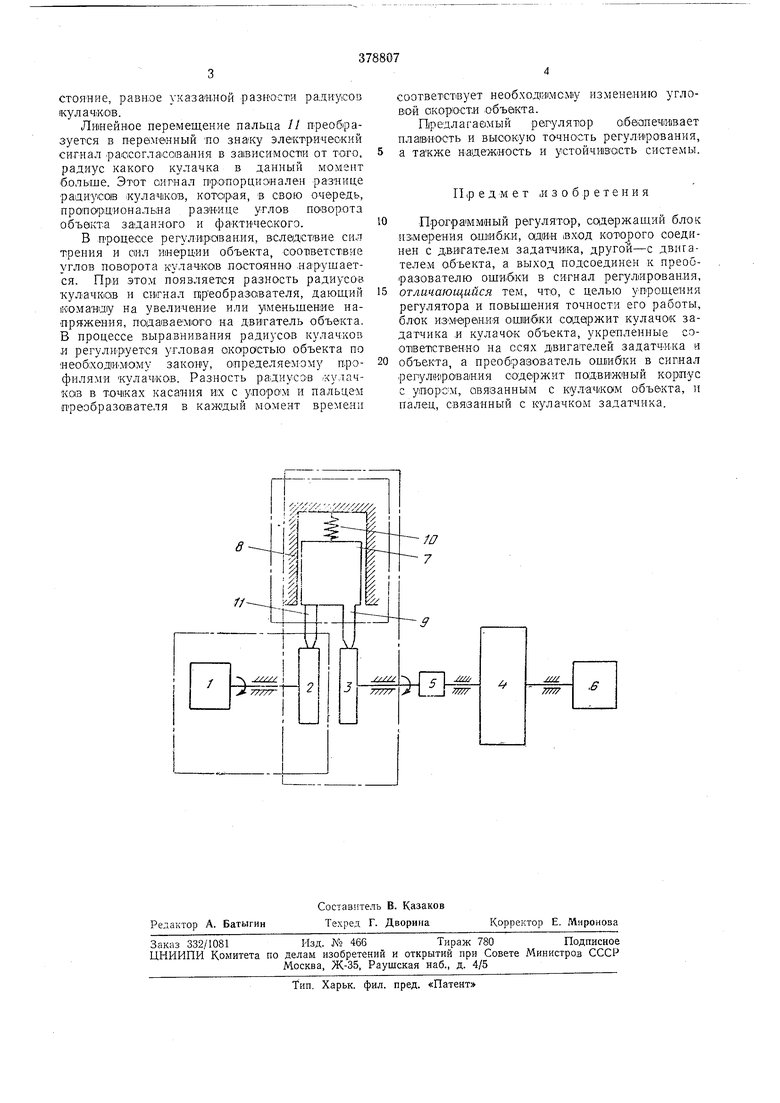

На чартеже представлена функциональная схема Предл.агаемого регулятора.

Регулятор содержит: л)вигатель / задатчика; иулачок 2 задатчика; кулачок 3 объекта, увравляемый объект 4; редуктор 5; двигатель 6 объекта; подвижный иарпус преобразователя 7 (ки в сигнал регулирования; направляющие корпуса 8 преобразователя; упор 9

корпуса прео,б|разователя; реактгганую пружину W; подвижный палец //.

Угловую скорость объекта с помощью (пре:длаг1ае(мого регулятора регулируют следующим образом.

Включен,ием двигател я 6 регулируемый объект 4 и сидящий яа одной оси с ним кулачок 3 приводятся во аращение с некоторой задаиной постоянной скоростью ы, С этой же скоростью двигатель / задатчика при)водит во вращение кулачок 2. Кулачок 3 объекта, вращаясь, взаи1моаейст(вует с упором 9 преобразователя 7, а кулачок 2 задатчи/ка - с его иодвижнЫМ пальцем //.

Если упор прео:браз.ователя и его подвижный палец подпираютюя в данный момент тОЧкаМИ профиля кулачков, Имеющи.ми одинаковые радиусы образующи.х, то на выходе преобразователя сигнал ашибки слежения отсутствует, так как в этом случае фактический угол поворота объекта равен углу поворота, зкаан;г :П,му профиле1м кулач1ка задатчика. Если же упор преобразователя 7 и его подвижный палец // подпираются точками профиля Задающего и следящего кулачков, имеющих разные радиусы образук щих в данный момент времени. возникает ратеоглассвание -межд-; згп анным и фактическим углом поворота объекта. При этом цалец преобразовател.я перемещается относительно его корпуса на расстояние, равное казаН,ной разности радиусов кулач-кав.

Литейное перемещение пальца 11 п-реоб разуется в переменный по знаку электричеокий сигнал .рассогласавалия в зависимосии от того, радиус какого кулачка в данный момент больше. Этот сигнал ПрОПОрциэнален разнице радиусов «улачков, котар ая, в свою очередь, протарциональна разиице углов поворота объекта заданного и факти чеокого.

В процессе регулираваЕия, всладст/вие сил трения и аил инерции объекта, соответспвие углов поворота кулачков постоянно .нарушается. При этом появляется разность радиусо в кулачков и сигнал гвреобразователя, дающий йсоманау на увеличение или уменьшение напряжения, подаваемого на двигатель объекта. В процессе выравнивания радиусов кулачков и регулируется угловая скоростью объекта по необ;ход1ИМОму закону, определяемому профилями кулач.ков. Разность радиусо-в .-кулачков в точ1ках касания их с упором и пальцел преобразователя в каждый момент времели

соответствует необход1И1мом1у изменению угловой скорости объекта.

П|редлагае1мый регулятор оббапеч1ИБ,ает плавНОСть и высокую точность регулирования, а также н адежность и устойчивость системы.

Предмет .изобретения

Программный регулятор, содержащий блок из)мерения о-шибки, 0(Д1И1Н вход которого соединен с двигателем задатчика, другой-с двигателем объекта, а выход подсоединен к преобразователю ошибки в сигнал регулирования, отличающийся тем, что, с целью упрощения регулятора и повышения точности его работы, блок измервн.ия ошибки со1де|ржит кулачок задатчика и кулачок объекта, укрепленные соответственно на осях двигателей задатчйка и объекта, а преобразователь ошибки в сигнал регулирования содержит подви жный корпус с yoopcLM, связанным с кулачком объекта, и палец, связанный с кулачком задатчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ТКАЦКОГО СТАНКА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045457C1 |

| Система управления станком для шлифования кулачковых валов | 1984 |

|

SU1281389A1 |

| Устройство для автоматического регулирования натяжения полосы | 1977 |

|

SU692650A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛА ПОВОРОТА СКАНИРУЮЩЕГО ЭЛЕМЕНТА | 1988 |

|

SU1841087A1 |

| Устройство для регулирования температуры пресс-форм | 1980 |

|

SU868719A1 |

| Устройство для регулирования натяжения нити при намотке | 1985 |

|

SU1392017A1 |

| СПОСОБ ВЕКТОРНОГО УПРАВЛЕНИЯ МОМЕНТОМ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2459345C2 |

| Устройство управления летучими ножницами, работающими в режиме непрерывного вращения | 1988 |

|

SU1519855A2 |

| Система для автоматического регулирования подачи бурового инструмента | 1977 |

|

SU726295A1 |

| Устройство для намотки нити набОбиНу | 1978 |

|

SU815092A1 |

П

////-. ///У/// I Хг---/- -i

Авторы

Даты

1973-01-01—Публикация