Изобретение относится к производству химических волокон и может быть использовано для намотки нити на пря дильных машинах. Известно устройство для намотки нити, содержащее фрикционный цилиндр бобинодержатель, установленный на по воротном рычаге, и средства контроля давления бобины на фрикционный цилиндр 1 . Средства контроля давления включают в себя установленный с возможностью поворота относительно неподвижной оси гидроцилиндр, шток которого прикреплен к поворотному рычагу бобинодержателя, на оси которого закреплен профилированный кулачок, воздействующий через толкатель на регулятор давления, соединенный с рабочей камерой силового гидроцилинд ра, давление в которой изменяется в зависимости от диаметра намотанной паковки. Таким образом шток силового гидроцилиндра, противодействуя весу паковки, регулирует давление бобины на фрикционный цилиндр. Недостатком этого устройства является то, что в нем не предусмотрен -усиленный прижим бобины к фрикционному цилиндру в первоначальный период намотки, что обусловлено самим процессом намотки. Известно также устройство для намотки нити, содержащее фрикционный цилиндр, установленный с возможностью взаимодействия с ним бобинодержатель, смонтированный на рЕзГчажном механизме, связанном с механизмом изменения усилия прижима, и задатчик давления, выход которого соединен с регулятором 2. В этом устройстве регулирование давления бобины на фрикционный цилиндр, а также отвод бобины от поверхности фрикционного цилиндра осуществляется посредством изменения усилия прижима рабочего гидроцилиндра механизма изменения усилия прижима. Рабочий гидро- или пневмоцилиндр имеет второй неподвижный в продольном направлении шток, который свободным концом (вне цилиндра) закреплен на неподвижной оси, а внутри цилиндра несет на себе три поршня, два из которых подвижны относительно него. В цилиндре имеется три рабочих объема. С помощью первого регулируется давление бобины на фрикционный цилиндр, с помощью второго - неподвиж

ое соединение цилиндра закрепленным а оси штоком и с помощью третьего твод бобины от фрикционного цилинда, который выполняется поворотом зоотника, реверсирующего направление отоков рабочей среды во втором объме с последующей подачей рабочей реды в третий объем.

Уменьшение давления бобины на фрикционный цилиндр в процессе наматывания производится путем увеличения силы воздействия подвижного штока на вертикальное плечо бобинодержателя за счет увеличения давления рабочей среды в первом объеме цилиндра, которое осуществляется с помощью редуктора давления бобины, кинематически связанного через кулачковую фрикционную передачу с несущим рычагом бобинодержателя.

По мере увеличения веса и диаметра бобины угловое перемещение несущего рычага бобинодержателя передается на регулятор давления, а через него на редукционный клапан. При этом давление в первом объеме изменяется таким образом, что давление бобины на .фрикционный цилиндр остается постоянным.

Недостатком известного устройства является то, что в нем не предусмотрено создание усиленного прижима бобины к фрикционному цилиндру в первоначальный период намат1лвания, что отрицательно сказывается на качестве намотки в этот период, кроме того, устройство является очень сложным, так как регулирующий цилиндр содержит два штока и четыре поршня, один из которых имеет заклинивающие эластичные элементы. Применение механизмов с гидроприводом в дополнение к уже имеющимся механизмам с электроприводом также усложняет приемно-намоточную часть прядильной машины и увеличивает эксплуатационные расходы .

Цель изобретения - повышение качества намотки за счет создания усиленного прижима бобины к фрикционному цилиндру в первоначальный период наматывания.

Указанная цель достигается за счет того, что известное устройство имеет задатчик усиленного давления, соединенный с регулятором, а механизм изменения усилия прижима состоит из электрически соединенного с регулятором электродвигателя и понижающего редуктора, при этом ось электродвигателя кинематически связана с задатчиком давления и через понижающиГ редуктор - с рычажным механизмом. Кроме того, электродвигатель выполнен асинхронным с массивным ротором.

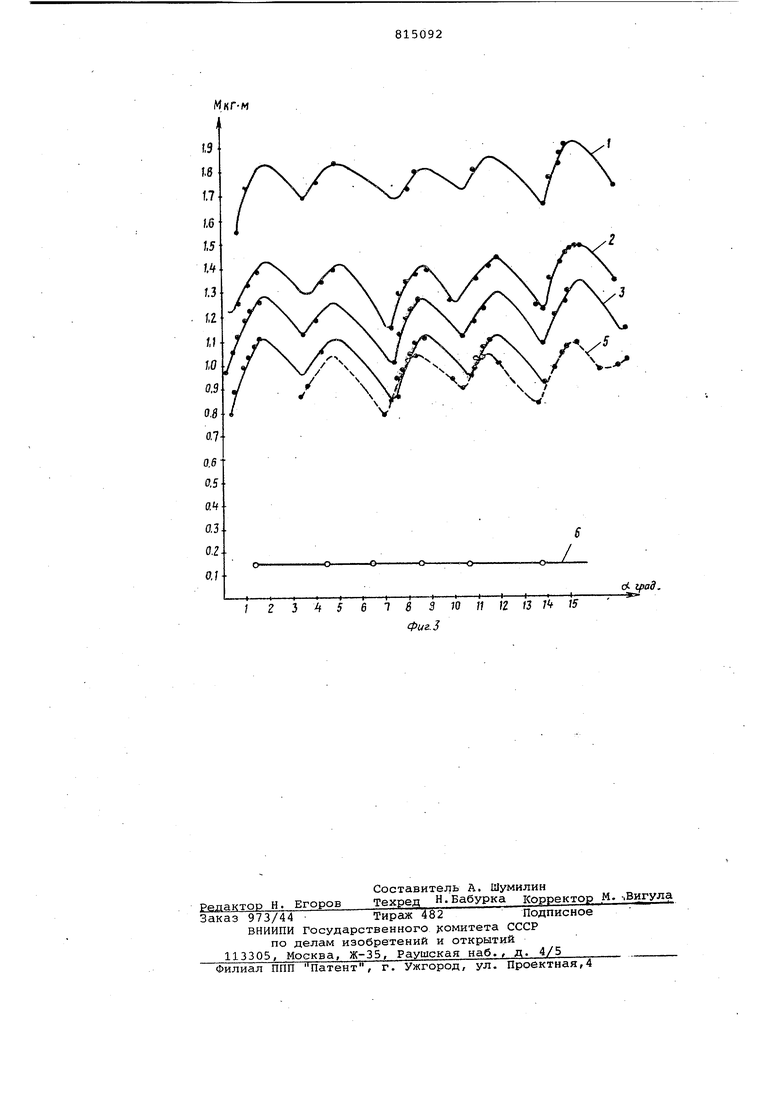

Применение в качестве двигателя для регулирования давления бобины асинхронного двигателя с массивным ротором обеспечивает независимость

момента двигателя от углового положения ротора. Эксперименты, проведенные с серийно выпускаемыми асинхронными электродвигателями с фазнЕлм ротором показали, что момент, развиваемый двигателем в стопорном режиме, изменяется в зависимости от углового положения ротора, что объясняется изменение

магнитного потока в воздушном зазоре вследствие зубчатой поверхности статора и ротора. Двигатель с массивным ротором свободен от этого недостатка и его применение позволяет добиться независимости развиваемого в.ращающего момента в функции углового положения ротора.

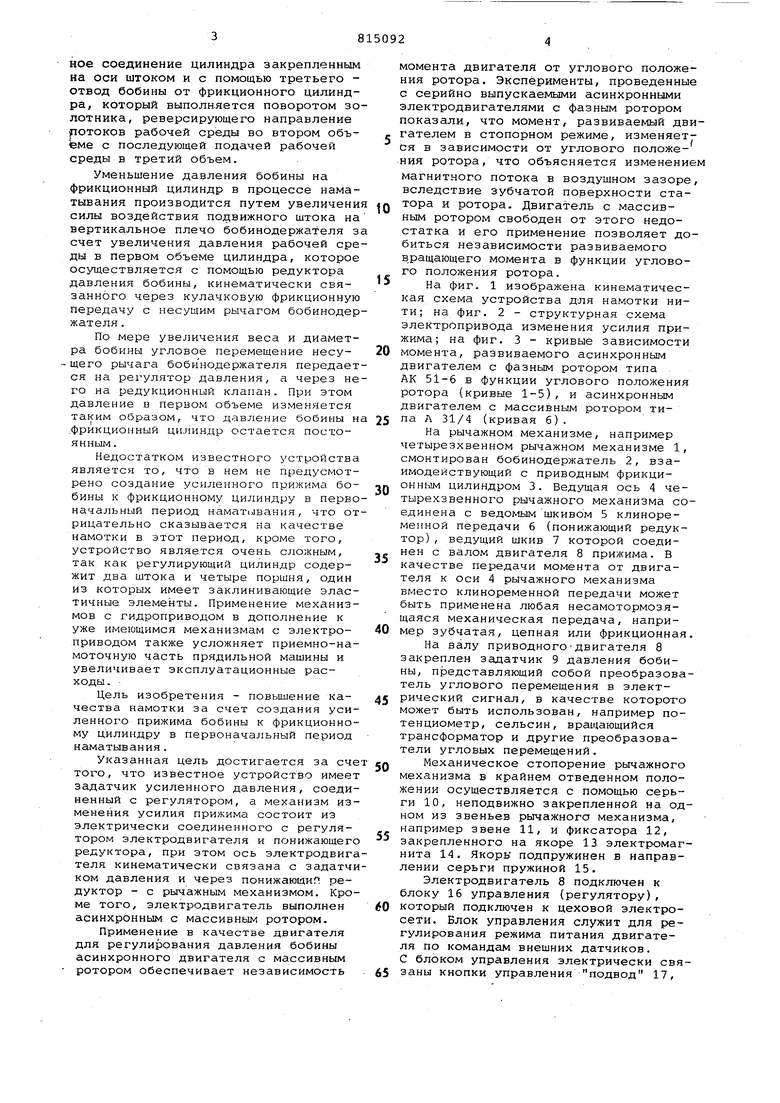

На фиг. 1 изображена кинематическая схема устройства для намотки нити; на фиг. 2 - структурная схема электропривода изменения усилия прижима; на фиг. 3 - кривые зависимости момента, развиваемого асинхронным двигателем с фазным ротором типа , АК 51-6 в функции углового положения ротора (кривые 1-5), и асинхронным двигателем с массивным ротором типа Л 31/4 (кривая 6).

На рычажном механизме, например четырезхвенном рычажном механизме 1, смонтирован бобинодержатель 2, взаимодействующий с приводным фрикционным цилиндром 3. Ведущая ось 4 четырехзвенного рычажного механизма соединена с ведомым шкивом 5 клиноременной передачи 6 (понижающий редуктор) , ведущий шкив 7 которой соединен с валом двигателя 8 прижима. В качестве передачи момента от двигателя к оси 4 рычажного механизма вместо клиноременной передачи может быть применена любая несамотормозящаяся механическая передача, например зубчатая, цепная или фрикционная

На валу приводного-двигателя 8 закреплен задатчик 9 давления бобины, представляющий собой преобразователь углового перемещения в электрический сигнал, в качестве которого может быть использован, например потенциометр, сельсин, вращающийся трансформатор и другие преобразователи угловых перемещений.

Механическое стопорение рычажного механизма в крайнем отведенном положении осуществляется с помощью серьги 10, неподвижно закрепленной на одном из звеньев рычажного механизма, например звене 11, и фиксатора 12, закрепленного на якоре 13 электромах- нита 14, Якорь подпружинен в направлении серьги пружиной 15.

Электродвигатель 8 подключен к блоку 16 управления (регулятору), который подключен к цеховой электросети. Блок управления служит для регулирования режима питания двигателя по командам внешних датчиков. С блоком управления электрически связаны кнопки управления подвод 17, отвод 1,§ и стоп 19, предназначен ные для подачи соответствующих дистанционных команд управления, а также задатчик 9 давления бобины в становившемся процессе наматывания, Ьадатчик 20 усиленного давления в начале наматывания, электромагнит 14 управления фиксатором 12 и конечный выключатель 21 крайнего отведенного положения бобинодержателя. Благодаря применению электродвига теля с массивным ротором усилие прижима не зависит от угла поворота ротора .1 Устройство работает следующим образом. В начале цикла наматывания, путем кратковременного нажатия на кнопку подвод 17 дается команда на подведение бобинодержателя к фрикционному цилиндру. При этом блок 16 управления обеспечивает такой режим питания электро двигателя 8, при котором он вращается на пониженной, ползучей скорости в направлении подвод. После соприкосновения бобинодержателя с фрикционным цилиндром электродвигатель 8 переходит в моментный режим работы на упор, вследствие чего противоЭД двигателя падает до нуля, а ток возрастает. Это является сигналом для . задатчика 20 усиленного давления, ко торый в течение определенного времени выдает в блок 16 управления сигнал усиленного давления, при котором электродвигатель В развивает повышен ный вращающий момент, обеспечивая те самым устойчивую работу бобинодержателя в период. раз1она и начала наматывания . По истечении времени усиленного давления бобины выходной сигнал задатчика 20 снимается, и блок 16 управления автоматически переходит на управление от задатчика 9 давления бобины в установившемся режиме наматывания . При увеличении диаметра паковки рычажный механизм поворачивается и через механическую передачу изменяет угловое положение подвижной части эадатчика 9 давления бобины, вследст вие чего изменяется его выходной сиг нал. Блок 16 управления под воздействием изменившегося сигнала задатчи ка 20 давления изменяет режим питания электродвигателя 8, вращающий момент которого, а следовательно, усилие прижима и давление бобины по линии контакта с пгисовкой изменяются в соответствии с заложенной в задатчике 9 и блоке 16 функциональной зависимостью давления в функции текущего диаметра паковки. При наработке бобины до заданного диаметра задатчик J выдает в блок 16 управления сигнал на отвод бобийодержателя 2, вследствие чего двигатель изменяет знак и величину момента и на пониженной скорости отводит рычажный механизм в нерабочее положение, в котором серьга 10 воздействует ра конечный выключатель 21, выдающий в блок 16 управления команду на отключение электромагнита 14. Под действием силы пружины 15 -фиксатор. 12 вводится в серьгу 10, предотвращая тем самым возможность обратного хода рычажного механизма. Б начале следующего цикла наматывания очередной бобины при подаче команды подвод электромагнит 14 запитывается, фиксатор 12 освобождает рычажный механизм, бобинодержатель 2 подводится к фрикционному цилиндру 3 и далее процесс повторяется. Применение электропривода в качестве двигательного устройства в механизме прижима бобины к мотальному. цилиндру дает возможность в отличие от известных решений комплексно решить задачи автоматизации подвода, отвода и регулирования давления между паковкой и приводным цилиндром как в начале намотки, так и в процессе установившегося наматывания. Формула изобретения 1.Устройство для намотки нити на бобину, содержащее фрикционный цилиндр, установленный с возможностью взаимодействия с ним бобинодержатель, смонтированный на рычажном механизме, связанном с механизмом изменения усилия прижима, и задатчик давления, выход которого соединен с регулятором, отличающееся тем, что, с целью повьлшения качества намотки, оно имеет задатчик усиленного давления, соединенный с регулятором, а механизм изменения усилия прижима состоит из электрически соединенного с регулятором электродвигателя и понижающего редуктора, при этом ось электродвигателя кинематически связана с задатчиком давления и через понижающий редуктор - с рычажным механизмом. 2.Устройство по п. 2, отли-. чающееся тем, что электродвигатель выполнен асинхронным с массивным ротором. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 2253376, кл. В 65 Н 54/40, 1973. 2.Патент ОНА 3934-830, кл. В 65 Н 54/32, 1976.

Фиг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки нити | 1980 |

|

SU895869A1 |

| "Устройство для намотки нити на бобину | 1977 |

|

SU704877A1 |

| Устройство для намотки нити на паковку | 1983 |

|

SU1097551A1 |

| Устройство для регулирования скорости намотки нити | 1976 |

|

SU602456A1 |

| Устройство для намотки нити | 1978 |

|

SU745840A1 |

| Бесфрикционное намоточное устройство | 1989 |

|

SU1694470A1 |

| Устройство для регулирования скорости намотки нити | 1975 |

|

SU553183A1 |

| Устройство для намотки нити | 1984 |

|

SU1248921A1 |

| Устройство для намотки нити | 1987 |

|

SU1461735A1 |

| УСТРОЙСТВО ДЛЯ КРЕСТОВОЙ НАМОТКИ НИТИ НА ПАКОВКУ | 1993 |

|

RU2060922C1 |

, 3808 9 Q О

Подвод

-о Ы

о

16

Отвод

Стоп

я

1

21

г

WФиг 2.

М/,

J

Авторы

Даты

1981-03-23—Публикация

1978-12-29—Подача