Изобретение касается эпоксидных пресаком1ПОЗИЦИЙ, стабильных при хранении, полученных на основе твердых эпоксидных смол и твердых аминных отвердителей. Известна стабильная лри хранеиии эпоксидная пресскомпозиция с довольно коротким временем формования, содержащая твердую эпоксидную смолу, твердый аминный отвердитель в сочетании с ускорителем-фенолом, наполнитель и другие целевые добавки, например стеарат Са. Однако получающиеся магериалы имеют недостаточно высокие показатели физико-механических свойств. Целью изобретения является повышение теплостойкости и удельной ударной вязкости прессованных изделий. Предлагаемое изобретение отличается тем, что в качестве отвердителей применен продукт взаимодействия при 85-90°С аромагичеакого дипервичного амина с трис-(диметиламинометил) фенолом при их молярном соотношении 1:0,04-0,15, взятый в количестве 10-20 вес. ч. на 100 вес. ч. смолы. Установлено, что при взаимодействии ароматических диаминов, например 4,4-диаминодифенилметана, ./и-фенилендиамина, днаминодифенилсульфона, или их смесей с трис-(диметиламинометил) фенолом при 80-95°С в течение 20-30 мин и молярном соотношении компонентов от 1 : 0,04 до 1 : 0,015 соответственно образуется твердый продукт, способный измельчаться при комнатной температуре и стабильный при длительном хранении, который быть совмещен в измельченном состоянии с твердыми эпоксидными смолами путем механического смешения и последующей низкотемпературной обработки на вальцах при 45-65°С в течение 5-10 мин. Введение такого «активированного диамина в состав эпоксидных пресскомпозиций ускоряет процесс отверждения вдвое по сравнению с л{-фенилёндиа,мином н 4,4-диаминодифенилметаном и почти в 10 раз по сравнению с диаминофенилсульфоиом. Деформационная тенлостойкость и прочностные показатели изделий, полученных на Основе пресскомпозиций, содержащих «активированные диамины, выще на 25-50%, чем на основе, пресскомпозиций с обычными диаминами. Описанные эпоксидные композиции несмотря на высокую активность при повышенных температурах стабильны при хранении в нормальных условиях более шести месяцев. Пример 1. В фарфоровый стакан емкостью 0,5 л загружают 100 вес. ч. (0,5 моль) 4,4-диаминодифенилметана и нагревают до 90°С. Затем при постоянном перемешивании приливают 10,6 вес. ч. (0,04 моль) трис-(диметиламинометил) фенола. Перемешивание продолжают нри указанной температуре

20 мин. Затем продукт выливают на металлический противень и охлаждают При комнатной температуре. Через 3 час продукт измельчают в ступке. Температура плавления продукта 70°С.

Пример 2. Получают продукт аналогично примеру 1, но вместо 10 вес. ч. трис-(диметиламинометил) фенола берут 21 вес. ч. (0,08 моль). Температура плавления лродукта 60°С.

Пример 3. Получают продукт аналогично примеру 1, но вместо 4,4-диаминодифенилметана берут смесь 1 моль 4,4-диаминодифенилметана и 1 моль 3,3-диаминодифенилсульфона. Приливают 0,1 моль трис-(диметиламинометил) фенола. Температура плавления продукта 80°С.

Пример 4. Получают продукт аналогично примеру 1, но вместо 4,4-диаминодифенилметана берут 100 вес. ч. (1 моль) метафенилендиамина. Температура плавления продукта 45°С.

Пример 5. 100 вес. ч. эпоксидной смолы на основе бисфенола А и эпихлоргидрина (эпоксидный экв. 470-480, температура размягчения 45-50°С) смешивают с 17 вес. ч. продукта, полученного по примеру 2, и 5 вес. ч. стеарата кальция в шаровой мельнице в течение 3 час. Затем смесь подвергают механохимической обработке на вальцах при 45- 50°С в течение 10 мин. После вальцевания композицию измельчают и таблетируют.

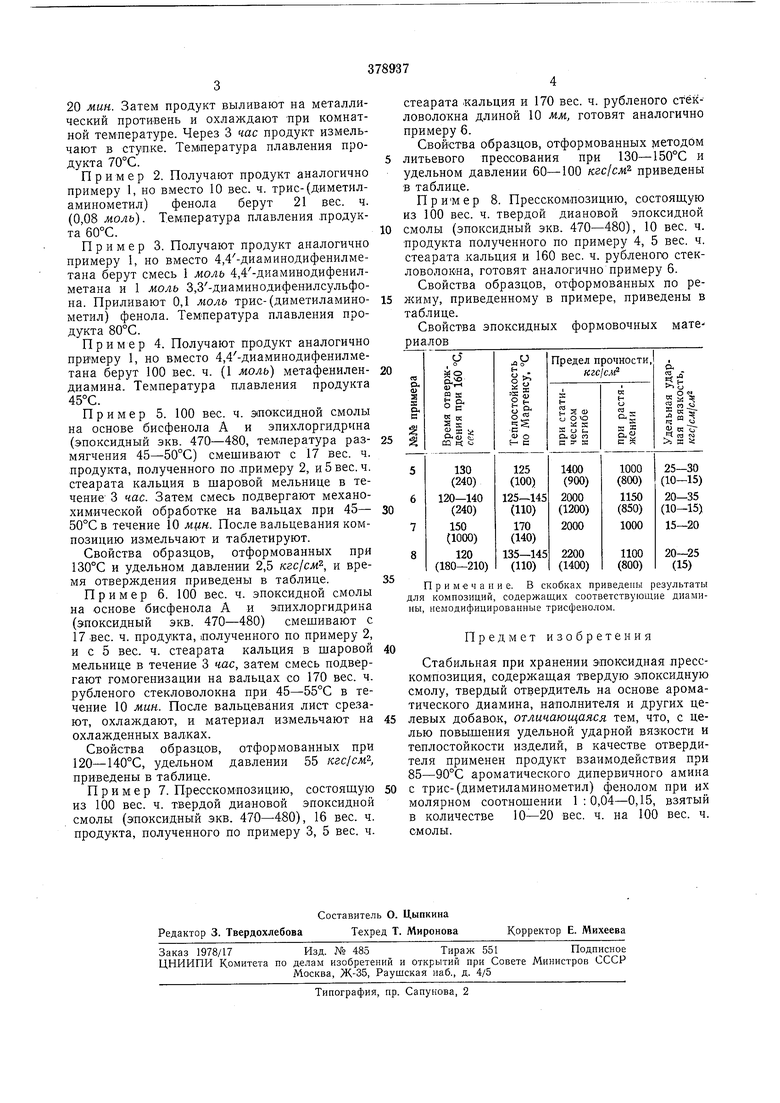

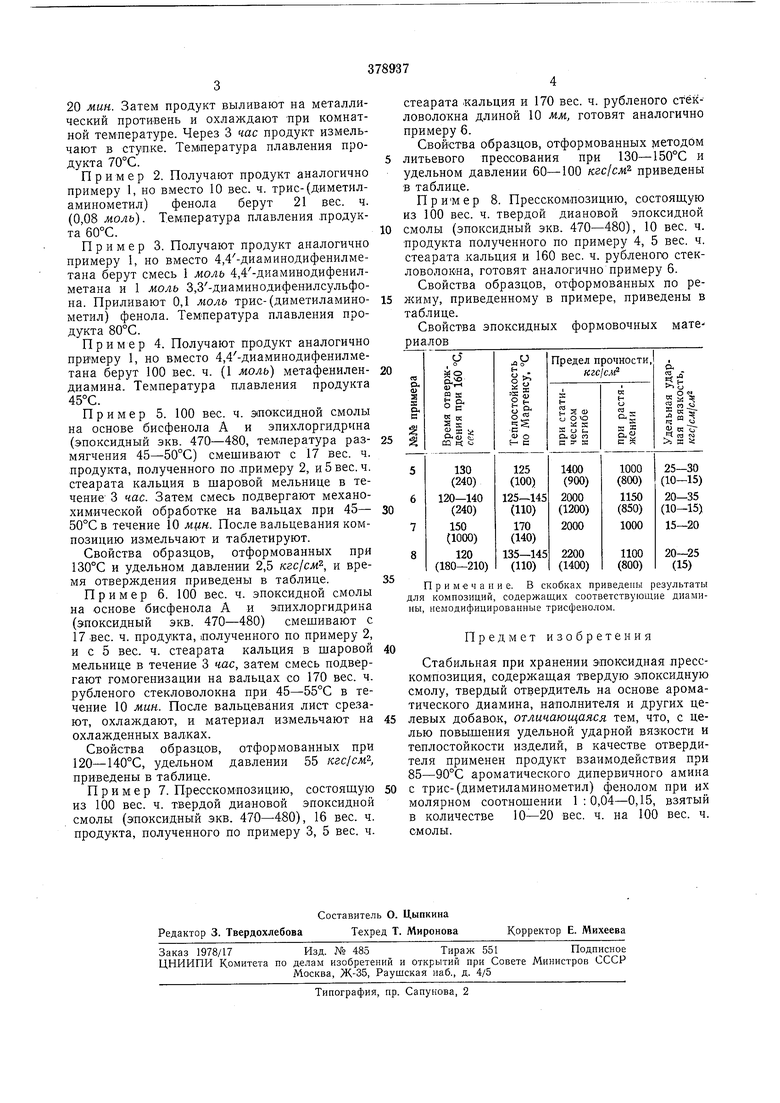

Свойства образцов, отформованных при 130°С и удельном давлении 2,5 кгс/см, и время отверждения приведены в таблице.

Пример 6. 100 вес. ч. эпоксидной смолы на основе бисфенола А и эпихлоргидрина (эпоксидный экв. 470-480) смешивают с 17 -вес. ч. продукта, полученного по примеру 2, и с 5 вес. ч. стеарата кальция в шаровой мельнице в течение 3 час, затем смесь подвергают гомогенизации на вальцах со 170 вес. ч. рубленого стекловолокна нри 45-55°С в течение 10 мин. После вальцевания лист срезают, охлаждают, и материал измельчают на охлажденных валках.

Свойства образцов, отформованных при 120-140°С, удельном давлении 55 кгс/см, приведены в таблице.

Пример 7. Пресскомпозицию, состоящую из 100 вес. ч. твердой диановой эпоксидной смолы (эпоксидный Э.КВ. 470-4,80), 16 вес. ч. продукта, полученного по примеру 3, 5 вес. ч.

стеарата кальция и 170 вес. ч. рубленого стекловолокна длиной 10 мм, готовят аналогично примеру 6.

Свойства образцов, отформованных методом литьевого прессования при 130-150°С и удельном давлении 60-100 кгс/см приведены в таблице.

Пример 8. Пресскомпозицию, состоящую из 100 вес. ч. твердой диановой эпоксидной смолы (эпоксидный экв. 470-480), 10 вес. ч. продукта полученного по примеру 4, 5 вес. ч. стеарата кальция и 160 вес. ч. рубленого стекловолокна, готовят аналогично примеру 6.

Свойства образцов, отформованных по режиму, приведенному в примере, приведены в таблице.

Свойства эпоксидных формовочных мате риалов

Примечание. В скобках приведены результаты для композиций, содержащих соответствующие диамины, немодифицированные трисфенолом.

Предмет изобретения

Стабильная при хранении эпоксидная пресскомпозиция, содержащая твердую эпоксидную смолу, твердый отвердитель на основе ароматического диамина, наполнителя и других целевых добавок, отличающаяся тем, что, с целью повышения удельной ударной вязкости и теплостойкости изделий, в качестве отвердителя применен продукт взаимодействия при 85-90°С ароматического дипервичного амина с трис-(диметиламинометил) фенолом при их молярном соотношении 1:0,04-0,15, взятый в количестве 10-20 вес. ч. на 100 вес. ч. смолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная пресскомпозиция | 1972 |

|

SU489772A1 |

| ЭПОКСИДНЫЙ ПРЕСС-МАТЕРИАЛ | 1996 |

|

RU2114135C1 |

| НИЗКОЭМИССИОННЫЙ ОТВЕРДИТЕЛЬ ДЛЯ ЭПОКСИДНЫХ СМОЛ | 2012 |

|

RU2613326C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ ПРЕССМАТЕРИАЛОВ | 1971 |

|

SU304277A1 |

| ОТВЕРДИТЕЛЬ ЭПОКСИДНЫХ СМОЛ | 2012 |

|

RU2611417C2 |

| Полимерная композиция | 1975 |

|

SU593672A3 |

| Клеевая композиция холодного отверждения | 2022 |

|

RU2802769C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К ТЕРМОСТАРЕНИЮ | 2013 |

|

RU2561088C2 |

| АМИН ДЛЯ НИЗКОЭМИССИОННЫХ КОМПОЗИЦИЙ ЭПОКСИДНЫХ СМОЛ | 2015 |

|

RU2674676C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2247754C1 |

Авторы

Даты

1973-01-01—Публикация