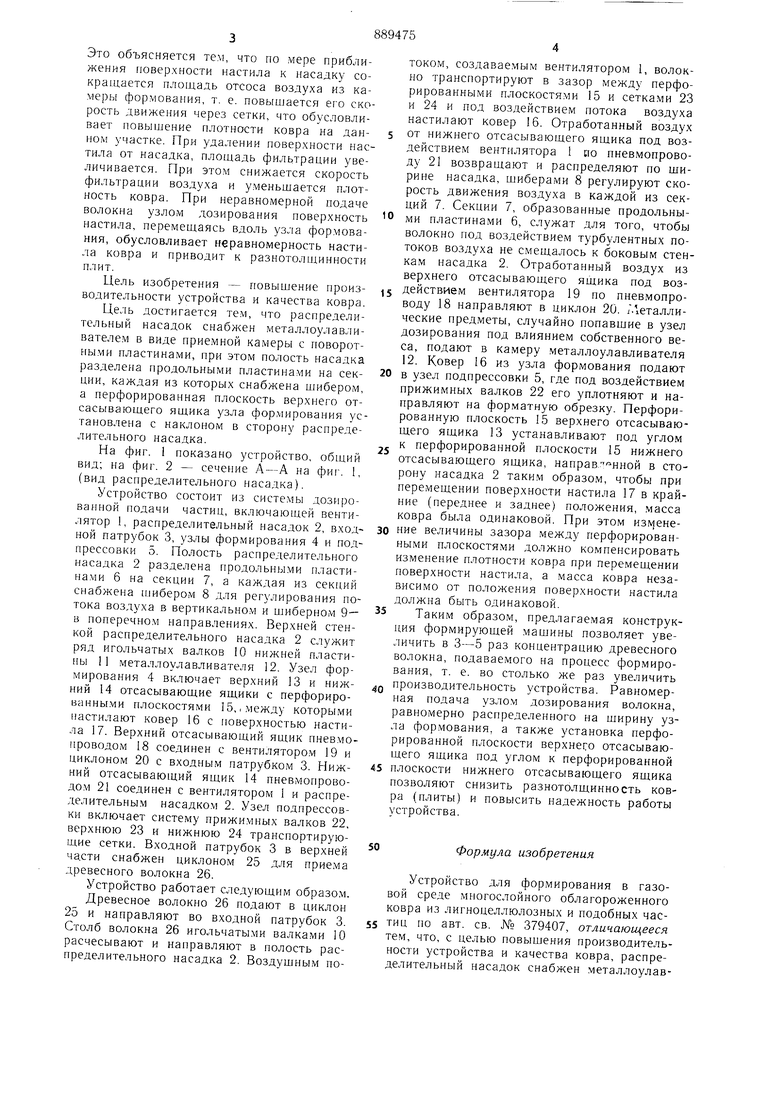

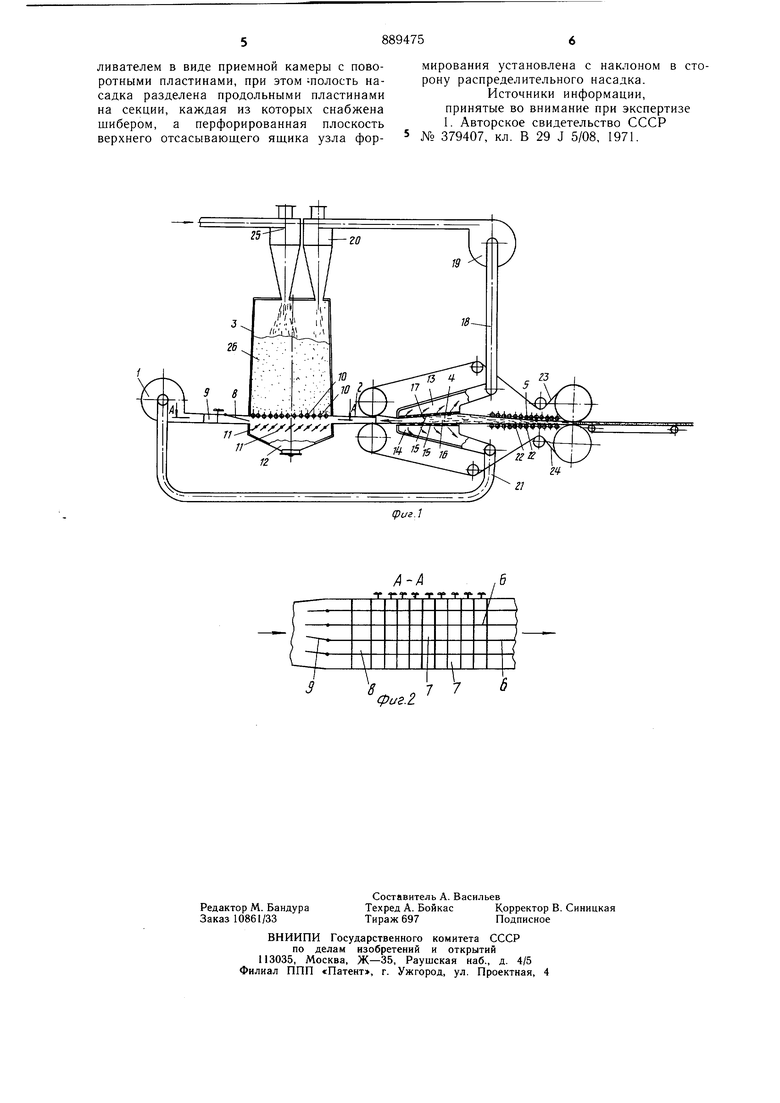

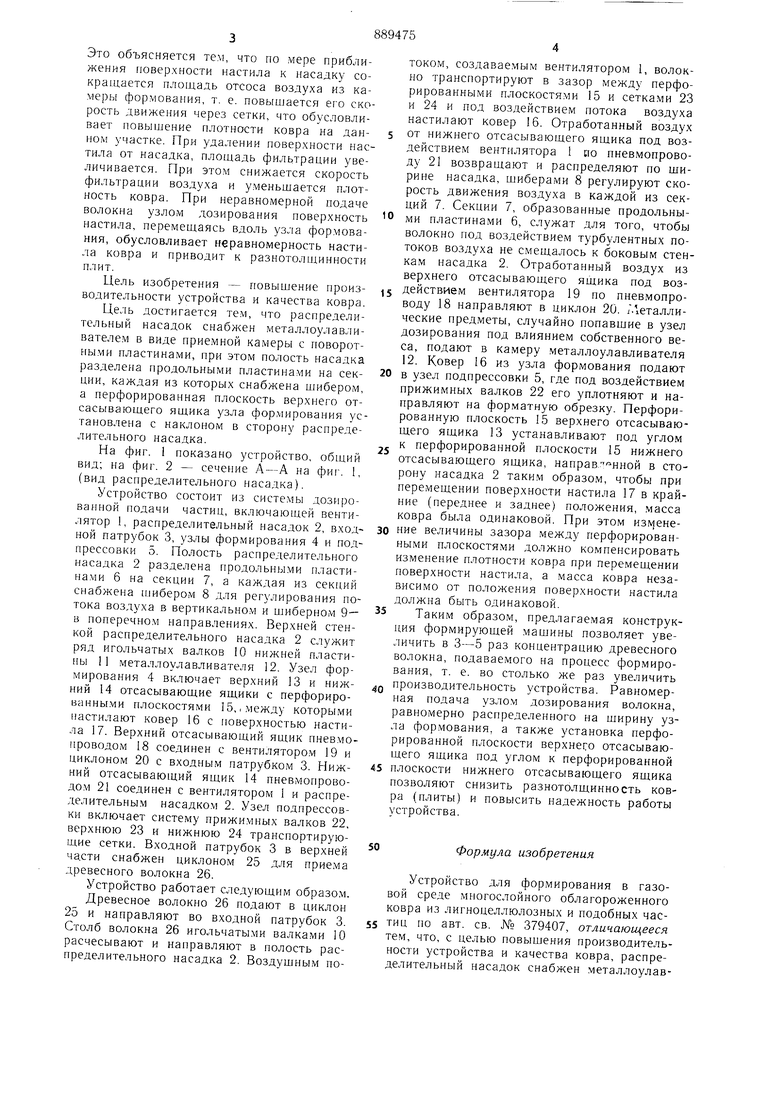

Это объясняется тем, что по мере приближения поверхности пастила к насадку сокращается площадь отсоса воздуха из камеры формования, т. е. повышается его скорость движения через сетки, что обусловливает повыщение плотности ковра на данном участке. При удалении поверхности настила от насадка, площадь фильтрации увеличивается. При этом снижается скорость фильтрации воздуха и уменьшается плотность ковра. При неравномерной подаче волокна узлом дозирования поверхность настила, перемещаясь вдоль узла формования, обусловливает неравномерность настила ковра и приводит к разнотолщинности плит. Цель изобретения - повышение производительности устройства и качества ковра. Цель достигается тем, что распределительпый насадок снабжен металлоулавливателем в виде приемной камеры с поворотными пластинами, при этом полость насадка разделена продольными пластинами на секции, каждая из которых снабжена шибером, а перфорированная плоскость верхнего отсасывающего ящика узла фор.мирования установлена с наклоном в сторону распределительного насадка. На фиг. 1 показано устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1, (вид распределительного насадка). Устройство состоит из системы дозированной подачи частиц, включающей вентилятор 1, распределительный насадок 2, входной патрубок 3, узлы формирования 4 и подпрессовки 5. Полость распределительного насадка 2 разделена продольными пластинами 6 на секции 7, а каждая из секций снабжена шибером 8 для регулирования потока воздуха в вертикально.м и шиберном Э в поперечном направлениях. Верхней стенкой распределительного насадка 2 служит ряд игольчатых валков 10 нижней пластины 11 металлоулавливателя 12. Узел формирования 4 включает верхний 13 и нижний 14 отсасывающие ящики с перфорированны.ми плоскостями 15, .между которыми настилают ковер 16 с поверхностью настила 17. Верхний отсасывающий ящик пневмопроводом 18 соединен с вентилятором 19 и циклоном 20 с входным патрубком 3. НижНИИ отсасывающий ящик 14 пневмопроводо.м 21 соединен с вентилятором 1 и распределительны.м насадком 2. Узел подпрессовки включает систему прижимных валков 22, верхнюю 23 и нижнюю 24 транспортирующие сетки. Входной патрубок 3 в верхней ча.сти снабжен циклоном 25 для приема древесного волокна 26. Устройство работает следующим образом. Древесное волокно 26 подают в циклон 25 и направляют во входной патрубок 3. Столб волокна 26 игольчатыми валками 10 расчесывают и направляют в полость распределительного насадка 2. Воздушным потоком, создавае.мым вентилятором 1, волокно транспортируют в зазор между перфорированными плоскостями 15 и сетками 23 и 24 и под воздействием потока воздуха настилают ковер 16. Отработанный воздух от нижнего отсасывающего ящика под воздействием вентилятора 1 по пневмопроводу 21 возвращают и распределяют по ширине насадка, щиберами 8 регулируют скорость движения воздуха в каждой из секций 7. Секции 7, образованные продольными пластинами 6, служат для того, чтобы волокно под воздействием турбулентных потоков воздуха не смещалось к боковым стенкам насадка 2. Отработанный воздух из верхнего отсасывающего ящика под воздействием вентилятора 19 по пневмопроводу 18 направляют в циклон 20. /.еталлические предметы, случайно попавшие в узел дозирования под влиянием собственного веса, подают в камеру металлоулавливателя 12. Ковер 16 из узла формования подают в узел подпрессовки 5, где под воздействием прижимных валков 22 его уплотняют и направляют на форматную обрезку. Перфорированную плоскость 15 верхнего отсасывающего ящика 13 устанавливают под углом к перфорированной плоскости 15 нижнего отсасывающего ящика, направ. в сторону насадка 2 таким образом, чтобы при перемещении поверхности настила 17 в крайние (переднее и заднее) положения, .масса ковра была одинаковой. При этом изменение величины зазора между перфорированными плоскостями должно компенсировать изменение плотности ковра при перемещении поверхности настила, а масса ковра независимо от положения поверхности настила должна быть одинаковой. Таким образом, предлагаемая конструкция формирующей машины позволяет увеличить в 3-5 раз концентрацию древесного волокна, подаваемого на процесс формирования, т. е. во столько же раз увеличить производительность устройства. Равномерная подача узлом дозирования волокна, равномерно распределенного на ширину узла формования, а также установка перфорированной плоскости верхнего отсасывающего ящика под углом к перфорированной плоскости нижнего отсасывающего ящика позволяют снизить разнотолщинность ковра (плиты) и повысить надежность работы устройства. Формула изобретения Устройство для формирования в газовой среде многослойного облагороженного ковра из лигноцеллюлозных и подобных частиц по авт. св. № 379407, отличающееся тем, что, с целью повыщения производительности устройства и качества ковра, распределительный насадок снабжен .металлоулавливателем в виде приемной камеры с поворотными пластинами, при этом полость насадка разделена продольными пластинами на секции, каждая из которых снабжена шибером, а перфорированная плоскость верхнего отсасывающего ящика узла формирования установлена с наклоном в сторону распределительного насадка. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 379407, кл. В 29 J 5/08, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования ковра | 1983 |

|

SU1133099A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ КОВРА | 1972 |

|

SU435135A1 |

| ЮЕСОЮЗИ'-Я | 1973 |

|

SU379407A1 |

| Установка для формирования ковра при изготовлении древесностружечных плит | 1983 |

|

SU1142292A1 |

| Устройство для формирования многослойного волокнистого ковра | 1983 |

|

SU1133100A1 |

| Линия изготовления древесно-волокнистых плит средней плотности | 1988 |

|

SU1618660A1 |

| Устройство для формирования ковра | 1983 |

|

SU1109319A1 |

| Устройство для изготовления мягких древесноволокнистых плит | 1978 |

|

SU730602A1 |

| Устройство для формирования ковра из волокнистых материалов | 1984 |

|

SU1177172A1 |

| Устройство для изготовления многослойных плит из измельченной древесины | 1976 |

|

SU574346A1 |

Авторы

Даты

1981-12-15—Публикация

1980-04-15—Подача