2. Машина по п. 1, отличающаяся тем, что приспособление для автоматической смены блоков инструментов выполнено по меньшей мере в виде двух соосных ротору загрузки и набора групп ориентированных заготовок коромысел и имеет кассеты неисправных и запасных блоков инструментов, при этом кассета неисправных блоков инструментов установлена на одном из коромысел, а кассета запасных блоков - на другом коромысле.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1983 |

|

SU1217741A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

1. РОТОРНО-КОНВЕЙЕРНАЯ МАШИНА, содержащая многооперационный технологический ротор с револьверным диском и ротор загрузки и набора групп ориентированных заготовок, огибаемые цепным конвейером, несущим блоки инструментов с корпусами и приспособлением для автоматической смены блоков инструментов с кассетой запасных блоков инструментов, отличающаяся тем, что, с целью упрощения конструкции, увеличения компактности и надежности работы мащины, корпуса блоков инструментов выполнены охватывающими револьверный диск технологического ротора на дуге огибания его цепным конвейером, а приспособление для автоматической смены блоков инструментов размещено в роторе загрузки и набора групп ориентированных заготовок.

1

Изобретение относится к роторно-конвейерным технологическим машинам и может быть использовано в кузнечно-прессовом машиностроении.

Цель изобретения - упрощение конструкции, увеличение компактности и надежности работы машины.

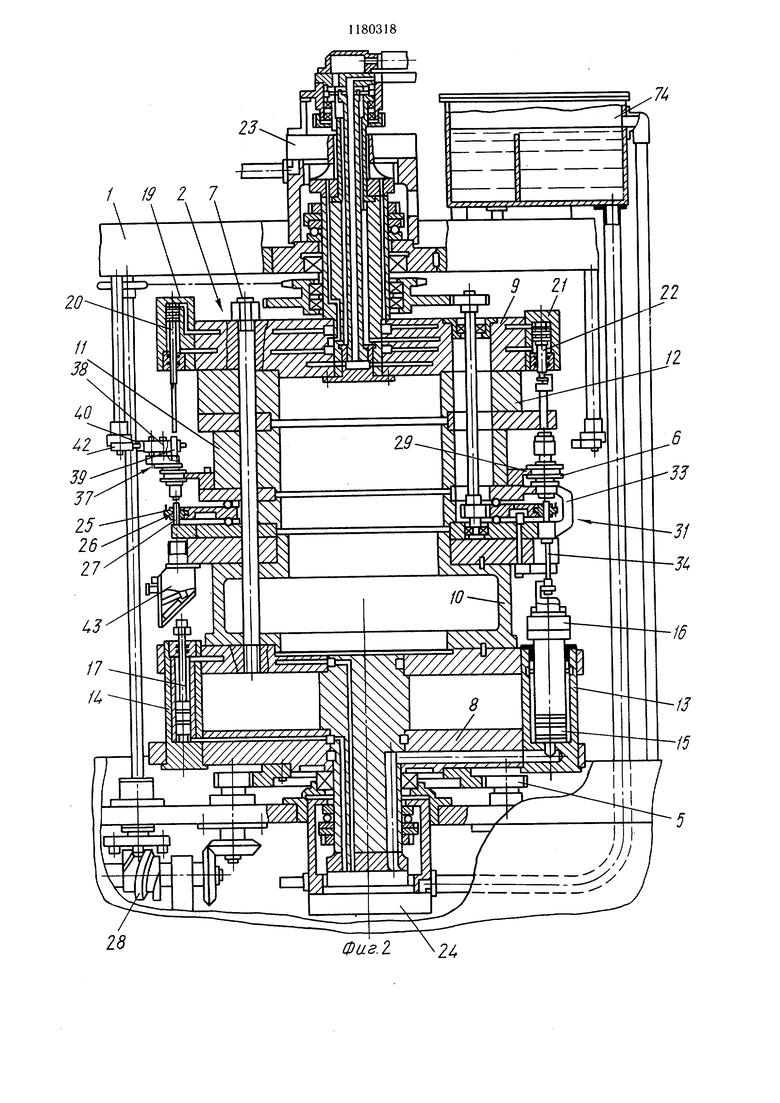

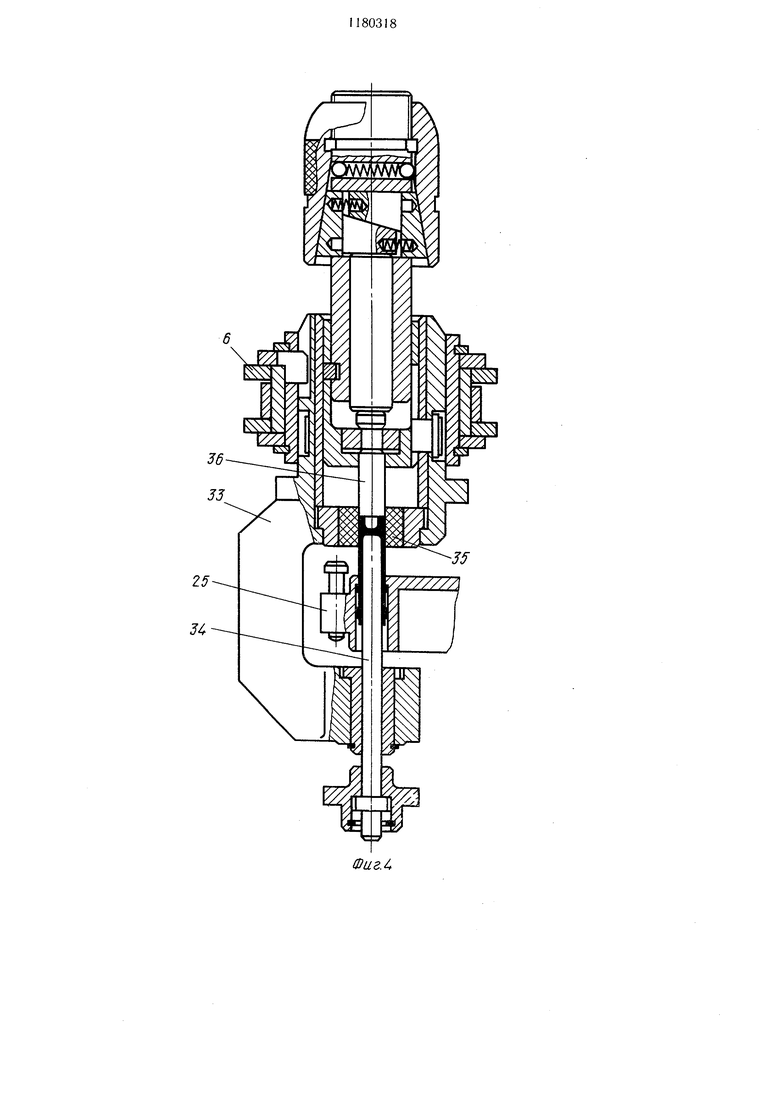

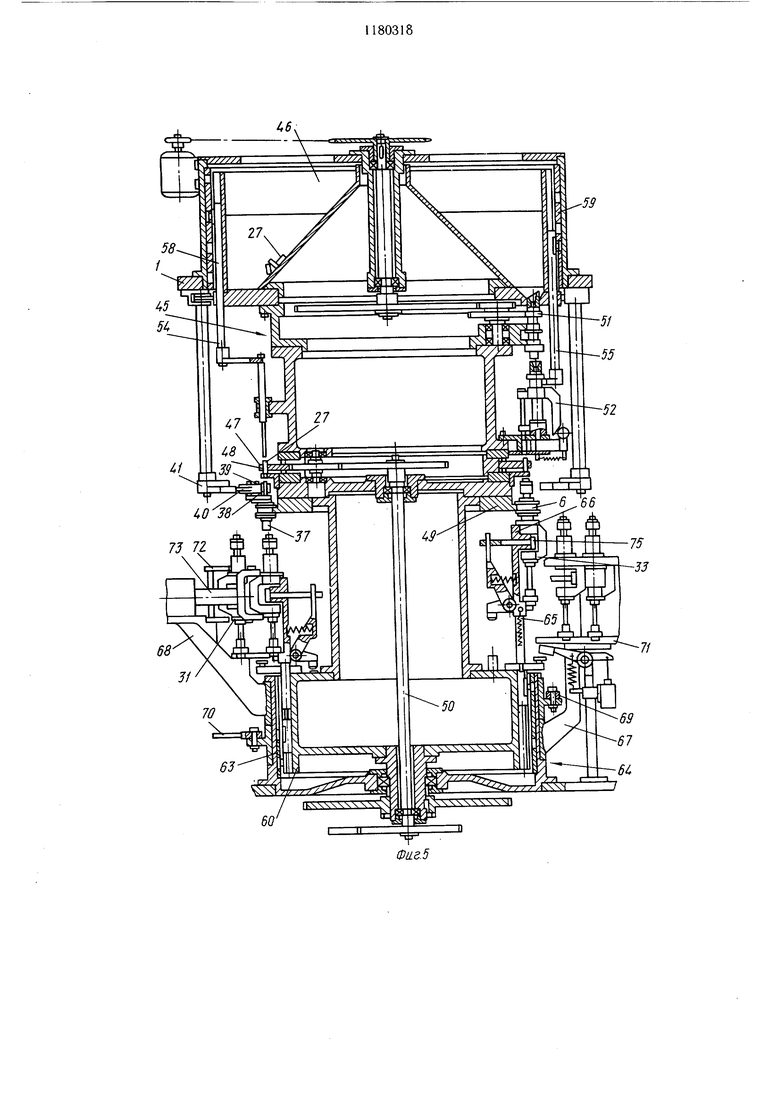

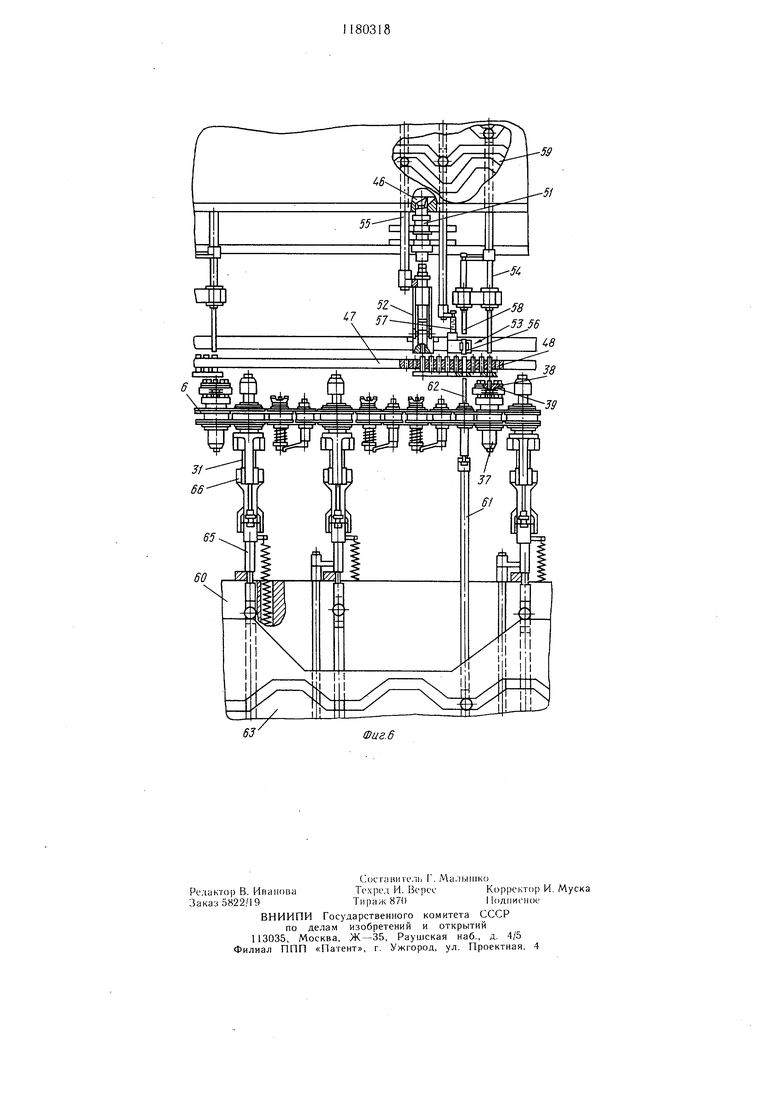

На фиг. 1 представлена принципиальная схема роторно-конвейерной машины, план; на фиг. 2 - технологический ротор, продольный разрез; на фиг. 3 - взаимное расположение блоков инструментов рабочей позиции на дуге огибания технологического ротора цепным конвейером, сборники для прошедших обработку заготовок и для брака, носители групп ориентированных заготовок; на фиг. 4 - формообразующий блок инструментов; на фиг. 5 - ротор загрузки и набора групп ориентированных заготовок и размещенные в нем приспособления для автоматической смены блоков инструментов, продольный разрез; на фиг. 6 - взаимное расположение вращающихся воронок, механизмов поштучной подачи заготовок, блоков инструментов и ползунов приспособления для автоматической смены блоков инструментов на дуге огибания ротора загрузки цепным конвейером.

Машина содержит (фиг. 1) установленные в станине 1 многооперационный технологический ротор 2, ротор 3 загрузки и набора групп ориентированных заготовок и промежуточные звездочки 4. Роторы 2 и 3 связаны между собой общим кинематическим приводом 5 (фиг. 2) для их синхронного вращения и огибаются бесконечным цепным конвейером 6.

Технологический ротор (фиг. 2) имеет скрепленные стяжками 7 в единую жесткую конструкцию блоки цилиндров 8 и 9 и барабаны 10-12. По периферии блока цилиндров 8 (фиг. 2 и 3) расположены силовые (рабочие) гидроцилиндры 13 и вспомогательные гидроцилиндры 14. Каждый силовой гидроцилиндр 13 имеет плунжер 15 с захватами для инструментов и траверсу 16, взаимодействующую со штоком 17 вспомогательного гидроцилиндра 14. Силовые (рабочие) и вспомогательные гидроцилиндры соединены между собой каналами 18 (фиг. 3). По периферии блока цилиндров 9 установлены гидравлические цилиндры 19 со штоками-толкателями 20 и гидроцилиндры 21 со штоками 22. Гидроцилиндры 19 и 21 управляются при помощи плоского золотника 23, а гидроцилиндры 13 и 14 - при помощи плоского золотника 24. В средней части ротора 2 размещен револьверный диск 25, в котором по окружности выполнены гнезда 26 для установки заготовок 27. Этот диск снабжен механизмом 28 прерывистого движения, который в процессе непрерывного вращения ротора 2 периодически поворачивает револьверный диск 25 вместе с заготовками 27 на заданный щаг. Над револьверным диском 25 на барабане 11 установлена звездочка 29 цепного конвейера 6. В полых шарнирах этого конвейера расположены одинаковые группы 30 (фиг. 1 и 3) из формообразующих 31 и контрольных 32 блоков. Каждый формообразующий блок инструментов 31 имеет корпус 33, в котором размещен комплект инструментов, в данном случае пуансон 34, центрирующая матрица 35 и щтемпель 36. Корпус 33 выполнен охватывающим по периферии револьверный диск 25 технологического ротора 2 (фиг. 2) на дуге огибания его цепным конвейером 6. Между группами 30 блоков инструментов (фиг. 1 и 3) в цепном конвейере 6 смонтированы многоместные носители 37 групп ориентированных заготовок 27. Каждый из них имеет поворотный барабан 38 с гнездами 39 для установки ориентированных заготовок 27 и храповой механизм 40, взаимодействующий с кулачками 41 и 42, охватывающими роторы 3 и 2 на дуге огибания их цепным конвейером 6 (фиг. 1 и 2). По окружности технологического ротора 2 (фиг. 2 и 3) под револьверным диском 25 установлены сборники 43 для обработанных заготовок и сборники 44 для брака. .

Многооперационный технологический ротор 2 на дуге огибания его цепным конвейером 6 имеет несколько зон а обработки заготовок 27. В каждой из этих зои каждый

рабочий инструмент совершает один рабочий ход. Количество зон а обработки заготовок на дуге огибания цепным конвейером 6 технологического ротора 2 в общем случае определяется из заданной производительности соотношением

-GL

К

с -и

где к - число зон а обработки (число рабочих ходов инструмента); Q - производительность роторйо-конвейерной машины;

с - число приводных органов инструментов одного наименования в технологическом роторе 2;

п - число оборотов технологического ротора 2.

Ротор загрузки и набора групп ориентированных заготовок 27 представляет собой вертикальное враш,ение основания 45, в верхней части которого находится бункер 46, в который загружаются навалом заготовки 27, а средней части - револьверный диск 47 с гнездами 48 под заготовки 27 и звездочка 49 цепного конвейера 6. Револьверный диск 47 снабжен механизмом 50 прерывистого движения, который в процессе непрерывного вращения ротора 3 периодически поворачивает револьверный диск 47 на заданный шаг. Между бункером 46 и револьверным диском 47 по окружности вращаемого основания 45 размещены (фиг. 5 и 6) захватные органы в виде вращаемых вокруг своих осей воронок 51, механизма 52 для поштучной подачи заготовок 27 в гнезда 48 револьверного диска 47, механизмы 53 переориентации заготовок 27, толкатели 54 для передачи заготовок 27 из гнезд 48 револьверного диска 47 в гнезда 39 поворотного барабана 38 многоместного носителя 37 групп ориентированных заготовок. Механизмы 52 шарнирно соединены с ползунами 55. Каждый механизм 53 переориентации содержит поворотный захват 56, приводимый в возвратно-поступательное движение зубчатой рейкой 57, и толкатель 58. Возвратно-поступательное движение ползунов 55, зубчатой рейки 57, толкателей 54 и 58 осуществляется с помощью кулачка 59, установленного на станине 1. Под цепным конвейером 6 по окружности барабана 60 свободно в осевом направлении установлены ползуны 61 (фиг. 6). Последние обслуживают размещенные в цепном конвейере 6 щупы-толкатели 62 на дуге огибания ротора 3 этим ковейером. Возвратно-поступательное движение ползуны 61 получают от кулачка 63, установленного на станине I.

В роторе 3 в данном случае в нижней его части под цепным конвейером 6 размещено приспособление 64 для автоматической

смены блоков инструментов. Это приспособление имеет следующие основные части: приводные ползуны 65 с захватами 66 в данном примере для формообразующих блоков инструментов 31; коромысла 67 и 68, соосные ротору 3. Эти коромысла приводятся в независимые возвратно-вращательные движения вокруг оси ротора 3 от механизмов их управления (не показано) через тяги 69 и 70. Приводные ползуны 65 соединены

захватами 66 с корпусами 33 формообразующих блоков инструментов 31 на дуге огибания ротора 3 цепным конвейером 6. На коромысле 67 установлена кассета 71 для неисправных формообразующих блоков

инструментов 31, а на коромысле 68 установлена кассета 72 с запасными блоками инструментов 31. Кассета 72 снабжена механизмом 73 для пощтучной выдачи из нее запасных блоков инструментов 31 с ротора 3. При необходимости приспособление 64

для автоматической смены блоков инструментов может иметь несколько коромысел 68, на каждом из которых будет установлена кассета с определенным видом запасных блоков инструментов и механизм поштучной

выдачи этих блоков из кассеты в ротор 3. Приводные ползуны 65 выполнены с возможностью извлечения неисправных блоков инструментов из цепного конвейера 6, а также с возможностью приема запасных блоков инструментов из их кассеты и вставки

их в цепной конвейер 6.

Роторно-конвейерная машина работает следующим образом.

Многроперационный технологический ротор 2 и ротор 3 загрузки и набора групп ориентирования заготовок вращаются от общего кинематического привода 5 (фиг. 1 и 2) и приводят в движение цепной конвейер 6. Этот конвейер последовательно от технологического ротора 2 к ротору 3 загрузки

0 заготовками и обратно транспортирует находящиеся в нем группы 30 блоков инструментов, многоместные носители 37 групп заготовок 27 и щупы-толкатели 62. При этом в роторе 3 (фиг. 5 и 6) в начале дуги его сопряжения с цепным конвейером 6 мно гоместные носители 37 группы ориентированных заготовок 27 сходятся с обслуживающими их толкателями 54, щупы-толкатели 62 сочленяются с обслуживающими их ползунами 61, а блоки инструментов 31 -

Q с захватами 66 ползунов 65. В то же время, пока многоместные носители 37 совершают в роторе 3 совместное движение с толкателями 54, храповой механизм 40 каждого носителя 37, взаимодействуя с профилем кулачка 41 (фиг. 6), периодически поворачивает барабан 38 с гнездами 39 для заготовок 27 на заданный шаг относительно толкателя 54.

В тоже время в бункере 46 (фиг. 5) заготовки 27 под действием постоянного их ворошения вращающимися воронками 51 западают в них, а затем опускаются в механизмы 52 поштучной подачи. Последние передают эти заготовки в гнезда 48 револьверного диска 47. При этом по отношению к рабочему инструменту заготовки 27 могут сказаться любым из двух торцов, в данном случае либо дном вверх, либо дном вниз

Далее револьверный диск 47 в процессе непрерывного вращения ротора 3 периодически поворачивается механизмом 50 прерывистого движения, перемещая находящиеся в его гнездах 48 заготовки 27 от механизма 52 поштучной подачи к шупу-толкателю 62 (фиг. 6), определяющему расположение торцов этих заготовок относительно рабочего инструмента. Ротор 3 продолжает свое вращение. Кулачок 63 посредством ползуна 61 перемещает вверх щупы-толкатели 62. При этом, если заготовка 27 в гнезде 48 револьверного диска 47 будет расположена доныщком вверх, то щуп-толкатель 62 войдет внутрь этой заготовки и имеющаяся ориентация ее сохраняется. Если же заготовка 27 окажется расположенной доныщком вниз, то щупы-толкатели 62, упираясь в дно этой заготовки, перемещают ее в поворотный захват 56 механизма 53 переориентации. Далее поворотный захват 56 вместе с заготовкой 27 поворачивается зубчатой рейкой 57 на 180° и переориентированная заготовка толкателем 58 возвращается обратно в гнездо 48 револьверного диска 47. Таким образом, обеспечивается однозначная ориентация заготовок 27 (в данном случае доныщком вверх по отнощению к рабочему инструменту). При последующих поворотах револьверного диска 47 эти заготовки от механизма 53 переориентации перемещаются под толкатели 54. Каждый из толкателей 54 за время совместного движения с многоместным носителем 37 групп ориентированных заготовок получает возвратно-поступательное движение от кулачка 59 и поштучно перемещает заготовки 27 из гнезд 48 револьверного диска 47 (фиг. 5 и 6) в гнездо 39 поворотного барабана 38 многоместного носителя 37 групп ориентированных заготовок. Таким образом, на дуге огибания ротора 3 (фиг. 1) цепным конвейером 6 в каждый многоместный носитель 37 набирается группа однозначно ориентированных заготовок 27 в количестве равном числу зон а обработки заготовок в многооперационном техническом роторе 2 на дуге огибания его цепным конвейером 6.

Далее группы заготовок 27 в носителях 37 транспортируются цепным конвейером 6 к многооперационному технологическому ротору 2. В начале дуги сопряжения этого ротора с цепным конвейером 6 формообразующие блоки инструментов 31 своими пуансонами 34 сохраняются с захватами плунжеров 15 силовых (рабочих) гидроцилиндров 13, а носители 37 подходят под обслуживающие их щтоки-толкатели 20 гидроцилиндров 19. Б то же время, покэ носители 37 и щтоки-толкатели 20 гидроцилиндров 19 совершают в технологическом роторе 2 совместное движение, храповой механизм 40 каждого носителя 37, взаимодействия с кулачками 42, периодически поворачивает барабан 38 с заготовками 27 на заданный шаг относительно штока-толкателя 20. Последний, совершая возвратнопоступательное движение от поршневого привода, перемещает эти заготовки из гнезда поворотного барабана 38 в гнезда 26 револьверного диска 25 технологического ротора 2. В процессе непрерывного вращения этого ротора механизм 28 прерывистого движения периодически поворачивает револьверный диск 25 на заданный шаг, перемещая таким образом заготовки 27 от носителя 37 к блокам инструментов рабочих позиций технологического ротора 2. В процессе дальнейшего вращения этого ротора силовой гидроцилиндр 13 посредством плоского золотника 24 подсоединяется к верхнему резервуару 74, а полость рабочего хода вспомогательного гидроцилиндра 14 - к нагнетательной магистрали насоса маслонасосной станции (не показана) и заполняется рабочей жидкостью. Под действием этой жидкости щток 17 вспомогательного гидроцилиндра 14 поднимается и перемещает вверх сочлененный с ним плунжер 15 силового гидроцилиндра 13 с пуансоном 34. При этом рабочая полость силового гидроцилиндра увеличивается, в результате чего в ней создается вакуум и рабочая жидкость из резервуара 74 засасывается в эту полость. При движении пуансона 34 вверх он захватывает заготовку 27 и вводит ее в центрирующую матрицу 35. К тому времени, когда заготовка 27 касается штемпеля 36 (заканчивается ненагруженная часть хода), поршень вспомогательного гидроцилиндра 14 и плунжер 15 силовых гидроцилиндров 13 перемещаются вверх от своего исходного нижнего положения настолько, что входные отверстия канала 18 оказываются открытыми (фиг. 3), а полость силового гидроцилиндра 13 отключается от резервуара 74. С этого момента рабочая жидкость от насоса маслонасосной станции (не показано) поступает в силовой гидроцилиндр 13 по каналу 18. Под действием этой жидкости совершается силовая (рабочая) часть хода пуансона 34, в результате чего осуществляется высадка штемпелем 36 глухого отверстия в заготовке 27. После этого плунжер 15 силового гидроцилиндра 13 вместе с пуансоном 34 возвращается вспомогательным гидроцилиндром 14 в исходное положение. Обработанная заготовка 27 штоком 22 гидроцилиндра 21 возвращается из центрирующей матрицы 35 (фиг. 4) обратно в гнездо 26 револьверного диска 25. Дальнейшими поворотами револьверного диска 25 обработанная заготовка 27 перемещается к контрольному блоку 32. Последний проверяет размер глухого отверстия в обработанной заготовке. После выполнения заданных операций над заготовками 27 годные из них накапливаются в сборниках 43, а бракованные - в сборниках 44. В зоне выгрузки обработанные заготовки 27 из сборников 43 и 44 пересыпаются в соответствующую тару (не показано). Остальные рабочие позиции технологического ротора 2 на дуге огибания его цепным конвейером 6 работают одновременно с описанной аналогичным образом. Затем группы 30 блоков инструментов и опорожненные многоместные носители 37 группы ориентированных заготовок возвращаются цепным конвейером 6 в ротор 3 загрузки и набора групп ориентированных заготовок и описанный цикл повторяется. В роторе 3, пока все формирующие блоки инструментов 31 имеют удовлетворительное состояние, приводные ползуны 65 приспособления 64 для автоматической смены блоков инструментов находятся в крайнем верхнем положении и все формообразующие блоки инструментов 31 своими корпусами 33 последовательно сочленяются с захватами 66 ползунов 65 в начале дуги сопряжения ротора 3 с цепным конвейером 6 и расчленяются с ними в конце этой дуги. Если по какой-либо причине инструмент в формообразующем блоке инструментов 31 оказывается неисправным, тогда в заготовке 27 размеры глухого отверстия не соответствуют норме. Это обнаруживает контрольный блок 32, проверяющий размеры этого отверстия и подает

соответствующий командный импульс в запоминающее устройство (не показано). В результате этого включатся в действие механизмы управления (не показаны) коромыслами 67 и 68 и приводят последние вместе с их кассетами 71 и 72 во вращение вокруг оси ротора на определенном угле. Благодаря этому ротор 3 и кассеты 71 и 72 перемещаются совместно, т.е. остаются друг относительно друга неподвижными, обеспечивая таким образом идеальные условия

5 для смены блоков инструментов на указанном угле. В это время ползун 65 опускается и своим захватом 66 извлекает неисправный блок инструментов 31 из цепного конвейера 6, который затем щибером 75 перемещается из захвата 66 в кассету 71 для неисправных блоков инструментов. После этого кассета 71 механизмом управления (не показан) возвращается в исходное положение. Далее в процессе вращения ротора 3 упомянутый ползун 65, находясь в нижнем

положении, подходит к кассете 72 и затем перемещается совместно с ней на определенном угле. Б процессе их совместного движения на этом угле механизм 73 пощтучной выдачи запасных блоков инструментов из кассеты 72 подает запасной блок инструментов 31 Б захват 66 ползуна 65. Далее ползун 65 поднимается и вставляет запасной блок инструментов 31 в цепной конвейер 6, а кассета 72 механизмом управления (не показан) возвращается в исходное положение. 1 19 2 7 j /74 20 31 32 Фиг.З

| Роторно-конвейерная машина | 1977 |

|

SU722823A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-09-23—Публикация

1983-09-16—Подача