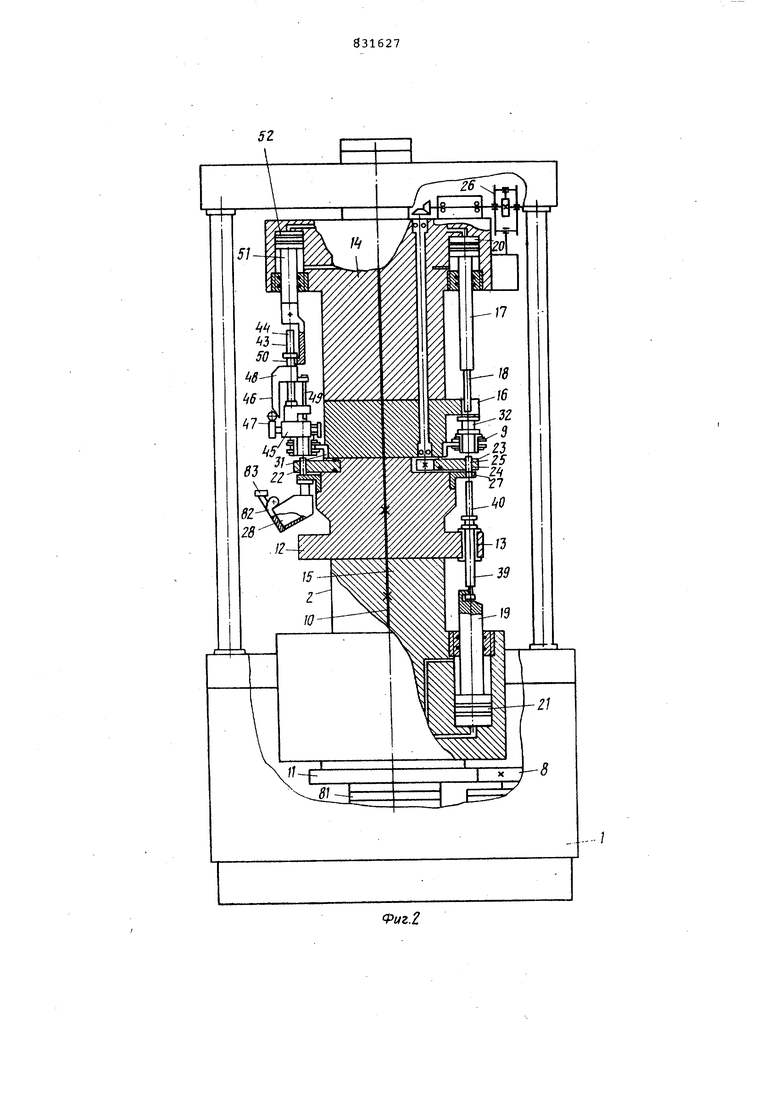

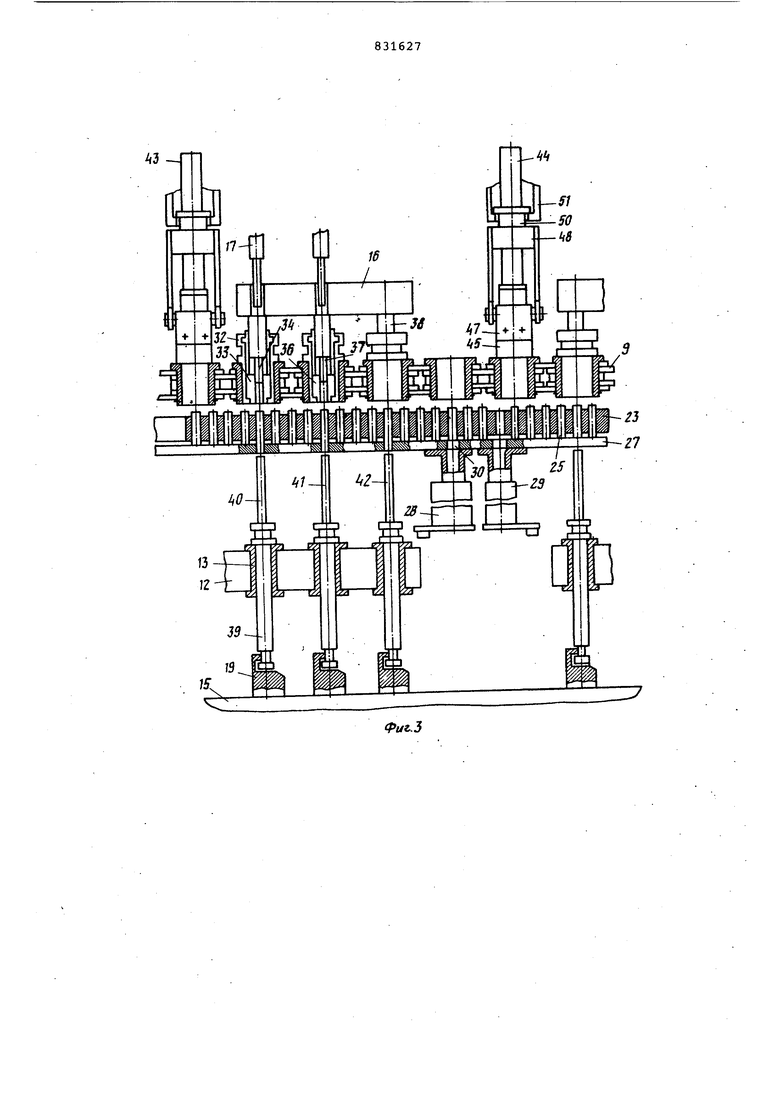

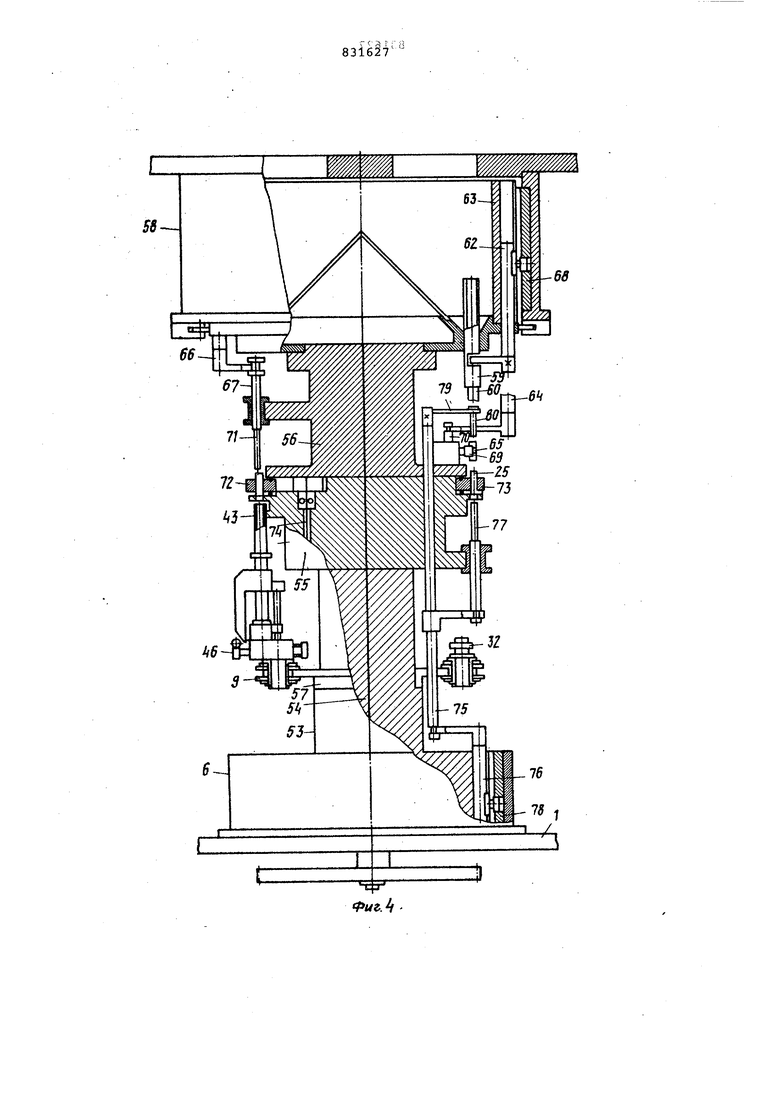

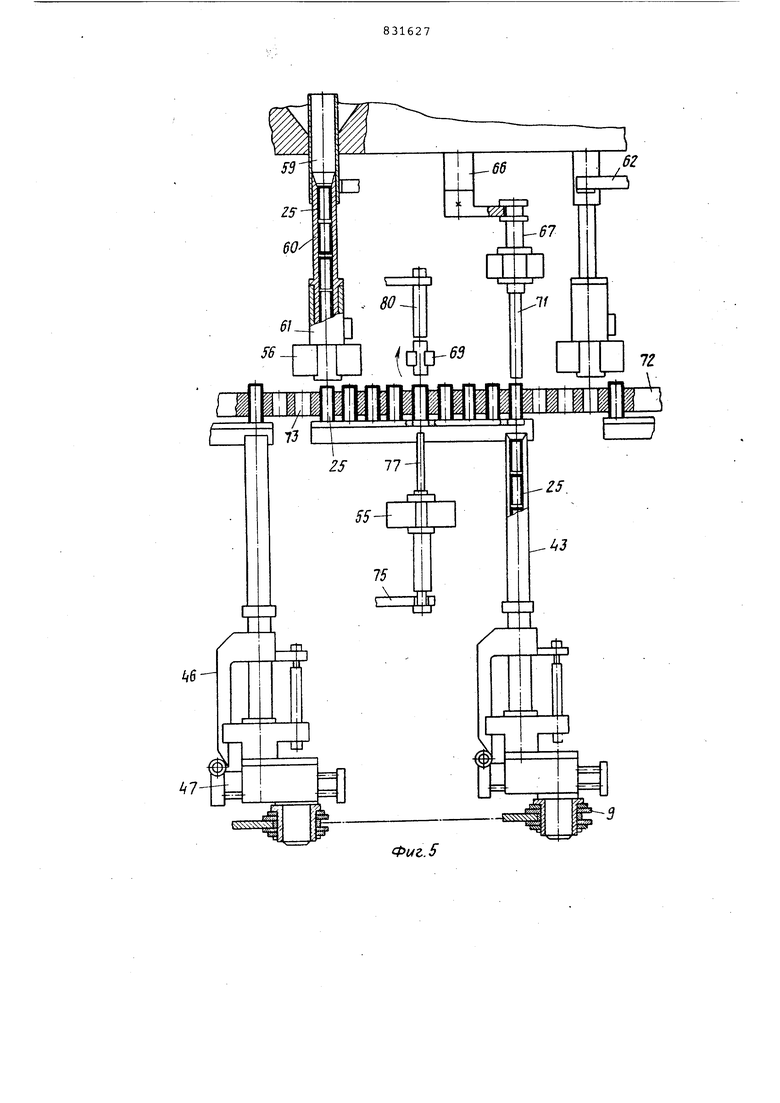

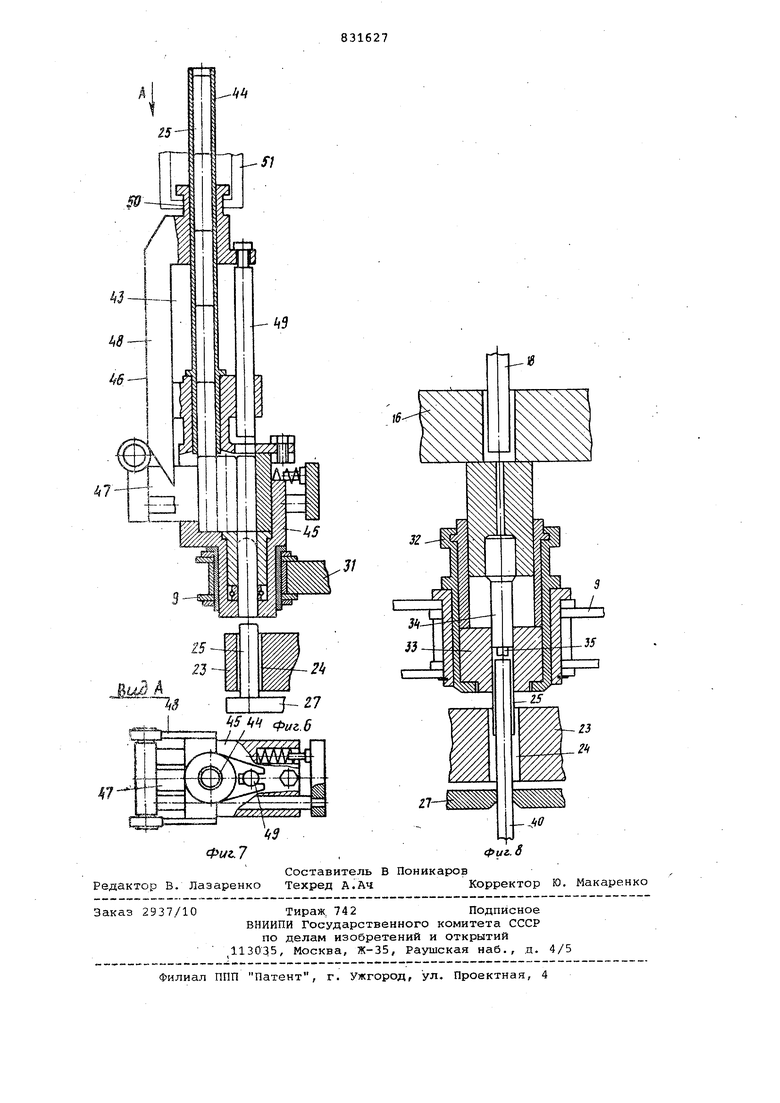

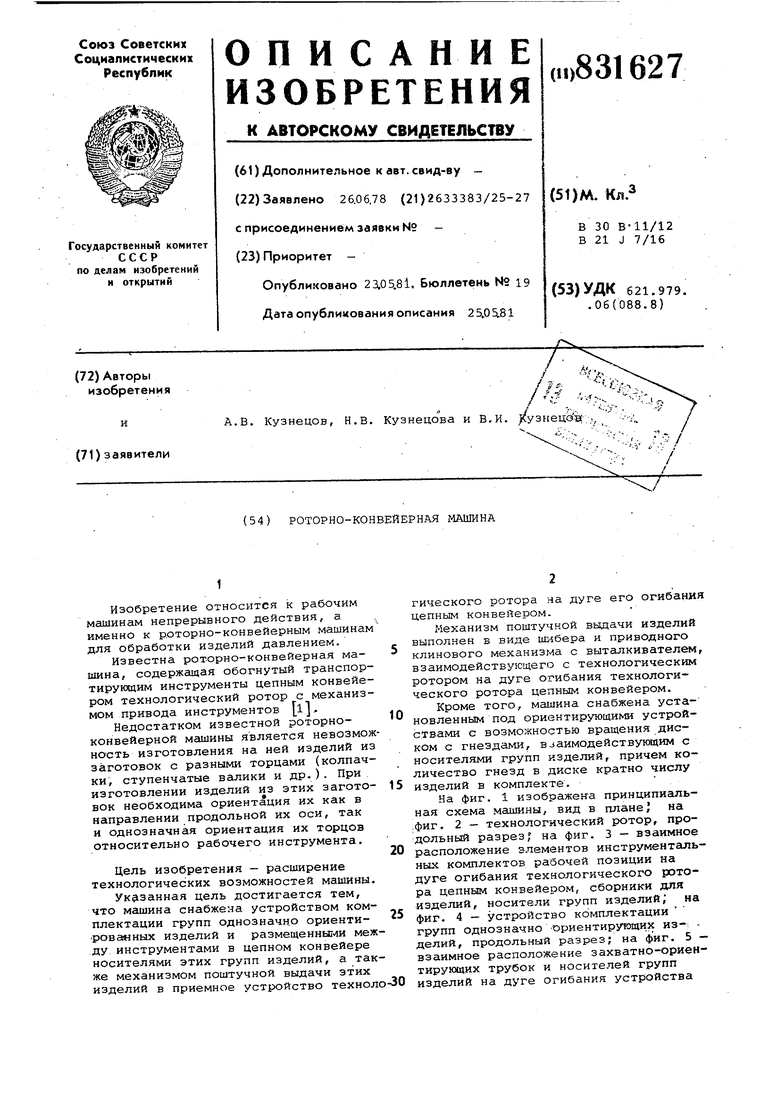

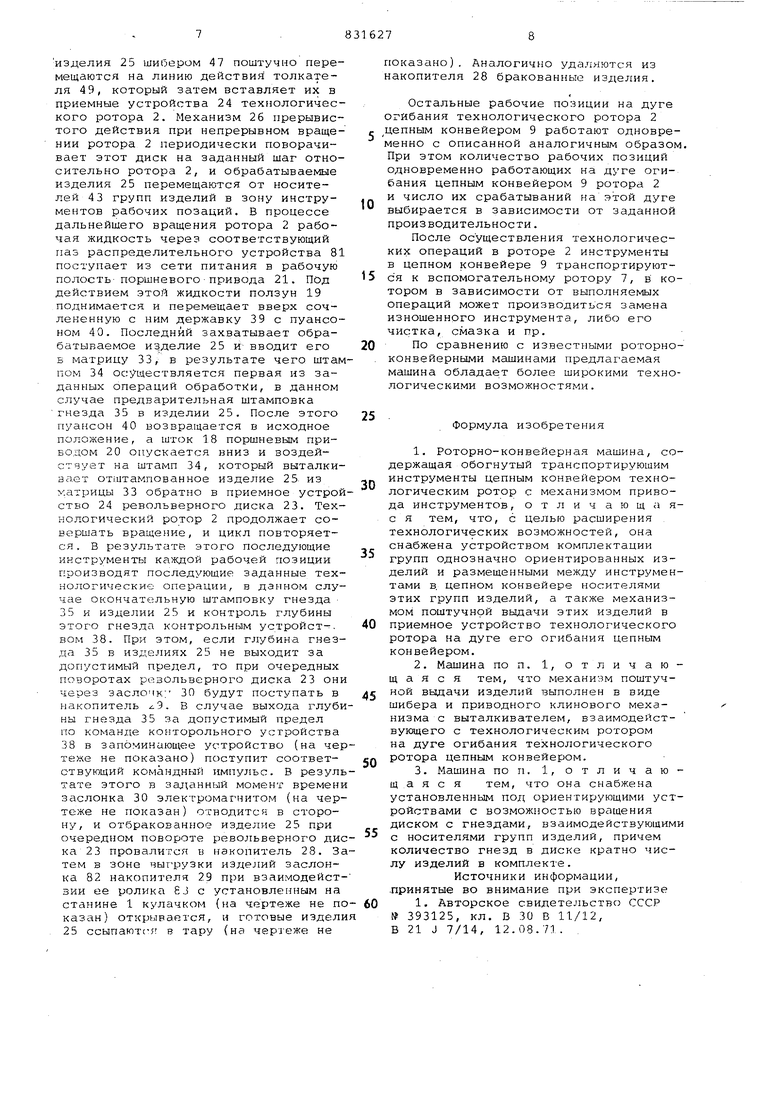

изобретение относится к рабочим машинам непрерывного действия, а именно к р.оторно-конвейерным машинам для обработки изделий давлением. Известна роторно-конвейерная машина, содержащая обогнутый транспортиругацим инструменты цепным конвейером технологический ротор с механизмом привода инструментов 1, Недостатком известной роторноконвейерной машины является невозмож ность изготовления на ней изделий из заготовок с разными торцами (колпачки, ступенчатые валики и др.). При изготовлении изделий из этих заготовок необходима ориентация их как в направлении продольной их оси, так и однозначная ориентация их торцов относительно рабочего инструмента. Цель изобретения - расширение технологических возможностей машины. Ук51занная цель достигается тем, что машина снабжена устройством комплектации групп однозначно ориенти.рова«ных изделий и размещенныг.1и меж ду инструментами в цепном конвейере носителями этих групп изделий, а так же механизмом поштучной выдачи этих изделий в приемное устройство технол гического ротора на дуге его огибания цепным конвейером. Механизм поштучной выдачи изделий выполнен в виде Ш5-1бера и приводного клинового механизма с выталкивателем, взаимодействующего с технологическим ротором на дуге огибания технологического ротора цепным конвейером. Кроме того, машина снабжена установленным под ориентирующими устройствами с возможностью вращения диском с гнездами, в аимодействугадим с носителями групп изделий, причем количество гнезд в диске кратно числу изделий в комплекте. На фиг. 1 изображена принципиальная схема машины, вид в плане на фиг. 2 - технологический ротор, про дольный разрез; на фиг. 3 - взаимное расположение элементов инструментальных комплектов рабочей позиции на дуге огибания технологического ротора цепным конвейером, сборники для изделий, носители групп изделий; на фиг. 4 - устройство комплектации групп однозначно гзриентирутощих из-: . делий, продольный разрез; на фиг. 5 - взаимное расположение захватно-ориентирунадих трубок и носителей групп изделий на дуге огибания устройства комплектации групп изделий цепным конвейером, механизм переориентации изделий, механизм комплектации групп изделий; на фиг. б - носитель групп изделий; на фиг. 7 - вид по стрелке А на фиг. 6, на фиг. 8 - взаимодействие формообразующего инструмента (например, пуансона и штампа) машины Машина содержит установленные в станине 1 технологический ротор 2, промежуточные звездочки 3-5, устройство б комплектации групп однозначно ориентированных изделий и вспомогательный ротор 7. Роторы и звездочки связаны между собой общим кинематическим приводом 8 для их синхронного вращения и обогнуты бесконечным цепным конвейером 9. Технологический ротор 2 содержит вал 10, на котором жестко посажены приводная шестерня 11, барабан 12 со втулками 13, расположенными по его окружности группами и барабаны 14-16. По периферии барабана 14 размещены ползуны 17 со штоками 18, а барабана 15 - ползуны 19. Ползуны 17 и 19 на дуге сопря жения конвейера 9 с ротором 2 получают необходимое для обработки изделий возвратно-поступательное движени от поршневых приводов 20 и 21. В средней части ротора 2 размещено уст ройство 22 повторно шагового перемещения обрабатываемых изделий относительно инструментов, установленных, в цепном конвейере 9 группами. Это уст ройство в зависимости от конструкции технологического ротора 2 может, имет различное конструктивное исполнение В данном примере оно реализовано в виде радиально свободно установленного револьверного диска 23 с приемными устройствами 24 для обрабатываемых изделий 25. Этот диск взаимодей ствует с механизмом 26 прерывистого действия, например рычажно-храповым который в процессе непрерывного вра щения ротора 2 периодически поворачивает его на заданный шаг. Под револьверным диском 23 размещен жестк связанный с барабаном 12 поддон 27. На нем закреплены расположенные по периферии ротора 2 между его рабочи позициями накопители 28 для отбрако ванных изделий и накопителя 29 для годных изделий 25. Над каждым накоп телем 28 установлена подвижная заслонка 30, управляемая магнитом (на чертеже не показан). Над револьверным диском 23 на барабане 16 установлена Звездочка 31 цепного конвейера 9. В шарнирах этого конвейера размещены группами державки 32, в которые в заданной технологической последовательности установлены верх ние элементы комплектов разнотипных инструментов для Быпол15ения комплек са разнохарактерных операций над од ним и тем же обрабатываемым изделие В данном примере в державках 32 каждой группы установлены матрица 33 и штамп 34 для предварительной штамповки гнезда 35 в изделии 25, матрица 33 и штамп 37 для окончательной штамповки гнездаи контрольное устройство 38, проверяющее глубину окончательного отштампованного гнезда 35. Нижние элементы комплектов инструментов размещены в державках 39, расположенных во втулках 13. В данном примере в этих державках размещены пуансоны 40-42., взаимодействующие соответственно с матрицами 33, 36 и контрольным устройством 38. Между инструментами в цепном конвейере 9 смонтированы носители 43 групп изделий, в зависимости от конструкции технологического ротора 2 и формы обрабатываемого изделия носители 43 групп этих изделий могут быть барабанного типа, витыми, наклонными и др. В данном примере каждый носитель 43 реализован в виде цилиндрической трубки 44, закрепленной на колодке 45, установленной на цепном конвейере 9. При этом колодка 45 и трубка 44 выполнены так, что в них возможно разместить группу однозначно ориентированных изделий 25. Каждый носитель 43 групп изделий снабжен механизмом 46 поштучной выдачи этих изделий в приемные устройства 24 технологического ротора 2. Механизм 46 поштучной выдачи изделий выполнен в виде размещенного в колодке 45 подпружиненного шибера 47 и свободно установленного в осевом направлении на трубке 44 клинового механиза 48, снабженного толкателем 49, подающим обрабатываемые изделия 25 в приемное устройство 24 технологического ротора 2 и шейки 50 для периодического сочленения его с приводными устройствами 51 технологическоГ(5 ротора 2 на дуге огибания цепным конвейером 9. Каждое из этих устройств получает возвратно-поступательное движение от поршневого привода 52. Устройство 6 комплектации групп однозн-ачно ориентированных изделий 25 в зависимости от их формы и размеров может иметь различное конструктивное исполнение. В данном примере оно реализовано в виде установленной в станине 1 вращаемой опоры 53, содержащей жестко связанные между собой барабаны 54-56. Варабан 54 снабжен звездочкой 57. В верхней части опоры 53 расположено загрузочное устройство 58, в которое загружаются обрабатываемые изделия 25. По окружности этого устройства установлены подвижные захватно-ориентирующие трубки 59. Внутри каждой из них размещена приемная трубка 60, закрепленная нижним концом на механизме 61 поштучной выдачи изделий. Захватно-ориентирующие трубки 59 шарнирно связаны с ползунами 62, ко торые размещены по периферии обечай 63. Между этими ползунами в обечайке 63 расположены ползуны 64 механи ма 65 переориентации изделий 25 и п зуны 66 механизма 67 комплектации групп изделий 25. Для приводов этих ползунов загрузочное устройство 58 оснащено пазовым кулачком 68. Кажды механизм 65 периоиентации обрабатываемых изделий содержит поворотный захват 69, приводимый в движение по средством зубчатой рейки 70, шарнир соединенной с ползуном 64, а каждый механизм 67 комплектации групп изде лий имеет шарнирно соединенный с пол зуном 66 толкатель 71. В средней части опоры 53 междуее бараванами 55 и 56 находится револь верный диск 72. Этот диск имеет рас ложенные по его окружности гнезда 7 в которые подаются механизмом 61 по штучной выдачи обрабатываемые изделия 25. Револьверный диск 72 взаимодействует с механизмом 74 прерывистого движения, например рычажно-храповым. В барабане 55 по его окружности свободно в осевом направлении установлены штоки 75, каждый из которых шарнирно соединен с ползуном 76 и щупом - толкателем 77, определяющим расположение торцов изделий 25 относительно рабочего инструмента. Возвратно-поступательное движение ползуны 76 получают от пазового кулачка 78, установленного на станине 1. В верхней части каждого штока 75 жестко закреплен кронштейн 79, снаб женный толкателем 80. Роторно-конвейерная машина работает следующим образом. Роторы 2, 7 и устройство 6 комплектации групп однозначно ориентированных изделий вращаются от общего кинематического привода 8 и приводят в движение бесконечный цепной конвей ер 9. Этот конвейер последовательно от ротора к ротору подает находящиеся в нем рабочие инструменты и носители 43 групп изделий. В процессе вращения устройства 6 кулачок 68 при водит в возвратно-поступательное дви жение захватно-ориентирующие трубки 59. Благодаря этому обрабатываемые изделия 25 из общей их массы, на сыпанной в загрузочное устройство 58 навалом, западают в эти трубки, ори ентируясь в направлении своей продольной оси. При этом по отношению к рабочему инструменту они могут ока заться расположенными любым из 2-х торцов, в данном случае либо дном вверх, либо дном вниз. Далее по приемной трубке 60 обрабатываемые изделия 25 поступают в ме ханизм 61 поштучной выдачи этих изделий, который помещает их в гнезда 73 револьверного диска 72. в процессе непрерывного вращения устройства 6 револьверный диск 72 периодически поворачивается механизмом 74 прерывистого движения на заданный шаг, перемещая этим находящиеся в его гнездах 73 обрабатываемые изделия 25 от механизма 61 поштучной выдачи к щупу-толкателю 77 для определения расположения торцов этих изделий по отношению к -рабочему инструменту. Устройство 6 продолжает свое вращение. Кулачок 78 поднимает вверх щупытолкатели 77. При этом, если обрабатываемое изделие 25 в гнезде 73 револьверного диска 72 будет расположено донышком вверх, тогда щуп-толкатель 77 войдет внутрь этого изделия, и имеющаяся ориентация его сохранится. Если же изделие 25 окажется расположенным доньашком вниз, тогда щуптолкатель 77, упираясь в дно этого изделия, переместит его в поворотный захват 69 механизма периориентации 65. Далее в процессе вращения устройства 6 захват 69 зубчатой рейкой 70 поворачивается вместе с изделием на . После этого переориентированное изделие 25 толкателем 80 возвращается обратно в гнездо 73 револьверного диска 72. Таким образом обеспечивается однозначная ориентация обрабатываемых изделий 25 (в данном случае донышком вверх) по отношению к рабочему инструменту. При последующих поворотах револьверного диска 72 эти изделия от механизма периориентации 65 перемещаются к механизму 67 комплектации групп изделий. Толкатель 71 этого механизма на дуге огибания устройства 6 цепным конвейером 9 совершает возвратно-поступательное движение от кулачка 68 и комплектует в. носителях 4,3 изделия 25 в группы. При этом число однозначно ориентированных изделий в таких группах равно числу рабочих ходов каждого вида инструмента на дуге огибания технологического ротора 2 цепным конвейером 9. Остальные позиции устройства 6 работают аналогичным образом. Их число в устройстве 6 выбирается исходя из заданной производительности. Далее носители 43 с группами изделий транспортируются Цепным конвейером 9 к технологическоиу ротору 2, в начале дуги сопряжения этого ротора с цепным конвейером 9 клиновые мехнизмы 48 каждого носителя 43 групп изделий сочленяются с соответствующими приводными устройствами 51. В процессе вращения ротора 2 приводные устройства 51 получают возвратно-поступательное движение от поршневого привода 52 и приводят в действие механизм 46 поштучной выдачи обрабатываемых изделий 25. В результате манипуляций этого устройства

изделия 25 шибером 47 поштучно перемещаются на линию действия толкателя 49, который затем вставляет их в приемные устройства 24 технологического ротора 2. Механизм 26 прерывистого действия при непрерывном вращении ротора 2 периодически поворачивает этот диск на заданный шаг относительно ротора 2, и обрабатываемые изделия 25 перемещаются от носителей 43 групп изделий в зону инструментов рабочих позаций. в процессе дальнейшего вращения ротора 2 рабочая жидкость через соответствующий паз распределительного устройства 81 поступает из сети питания в рабочую полость поршневого привода 21. ПОд действием этой жидкости ползун 19 поднимается и перемещает вверх сочлененную с ним державку 39 с пуансоном 40. Последний захватывает обрабатываемое изделие 25 и вводит его Б матрицу 33, в результате чего штампом 34 осуществляется первая из заданных операций обработки, в данном случае предварительная штамповка гнезда 35 в изделии 25. После этого пуансон 40 возвращается в исходное положение, а шток 18 поршневьом приводом 20 опускается вниз и воздействует на штамп 34, который выталкивает отштампованное изделие 25 из матрицы 33 обратно в приемное устройство 24 револьверного диска 23. Технологический ротор 2 продолжает совершать вращение, и цикл повторяется. В результате этого последующие инструменты каждой рабочей позиции производят последующие заданные технологические операции, в данном случае окончате льную штамповку гнезда 35 и изделии 25 и контроль глубины этого гнезда контрольным устройст-. вом 38. При этом, если глубина гнезда 35 в изделиях 25 не выходит за допустимый предел, то при очередных поворотах револьверного диска 23 они через заслочк: 30 будут поступать в накопитель Э. В случае выхода глубины гнезда 35 за допустимый предел по команде конторольного устройства 38 в запоминающее устройство (на чертеже не показано) поступит соответствующий командный импульс. В результате этого в заданный момент времени заслонка 30 электромагнитом (на чертеже не показан) отводится в сторону, и отбракованное изделие 25 при очередном повороте револьверного диска 23 провалится в накопитель 28. Затем в зоне выгрузки изделий заслонка 82 накопителя 29 при взаимодейстзии ее ролика 83 с установле1П1ым на станине 1 кулачком (на чертеже не показан) открывается, н готовые издели 25 ссыпаются в тару (на чердеже не

показано). Аналогично удаляются из накопителя 28 бракованные изделия.

Остальные рабочие позиции на дуге огибания технологического ротора 2 цепным конвейером 9 работают одновременно с описанной аналогичным образом При этом количество рабочих позиций одновременно работающих на дуге огибания цепным конвейером 9 ротора 2 и число их срабатываний на этой дуге выбирается в зависимости от заданной производительности.

После осуществления технологических операций в роторе 2 инструменты в цепном конвейере 9 транспортируются к вспомогательному ротору 7, в котором в зависимости от выполняемых операций может производиться замена изношенного инструмента, либо его чис.тка, смазка и пр.

По сравнению с известными роторноконвейерными машинами предлагаемая машина обладает более широкими технологическими возможностями.

Формула изобретения

1.Роторно-конвейерная машина, содержащая обогнутый транспортирующим инструменты цепным конвейером технологическим ротор с механизмом привода инструментов, отличающаяс я тем, что, с целью расширения технологических возможностей, она снабжена устройством комплектации групп однозначно ориентированных изделий и размещенными между инструментами в. цепном конвейере носителями этих групп изделий, а также механизмом поштучной выдачи этих изделий в приемное устройство технологического ротора на дуге его огибания цепным конвейером.

2.Машина по п. 1, отличающаяся тем, что механизм поштучной выдачи изделий выполнен в виде шибера и приводного клинового механизма с выталкивателем, взаимодействующего с технологическим ротором

на дуге огибания технологического ротора цепным конвейером.

3.Машина по п. 1, отличающаяся тем, что она снабжена установленным под ориентирующими устройствами с возможностью вращения диском с гнездами, взаимодействующим с носителями групп изделий, причем количество гнезд в диске кратно числу изделий в комплекте.

Источники информации, .принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 393125, кл. В 30 В 11/12, В 21 J 7/14, 12.08.71. A3 -ГП .-4

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1217741A1 |

Авторы

Даты

1981-05-23—Публикация

1978-06-26—Подача