1

Известеп способ получения антифрикционных материалов на основе полиимидов « различных нанолнителей.

Однако при 100-120°С у них резко повышается коэффициент трения. Он начинает резко возрастать с 0,06 до 0,22-0,24 при 250°С. Это затрудняет использование подобных материалов В узлах сухого трения, особенно в подшипниках скольжения, несмотря .на их хорошие ф.извко-мехайические свойства.

В предлагаемом способе с целью стабилизации коэффициента трения при высоких температурах в композицию на основе лолиимида И наполнителя вводят жесткоцепиые полимеры, например полиа.рилаты, «ли ароматические полиамиды.

Для полного завершения процессов совмещения с полиимидами полимерные присадки должны иметь температуры размягчения или плавления, близкие к температуре плавления полиимидов.

При этом условии образуются монолитные прозрачные образцы, обладаюш,ие хорошими физикю-меха-ническими свой1ст;вами, без следов вспучивания и растрескивания.

Полученные по этому способу .материалы при хорошей механической прочности и обрабатываемости износоустойчивы и отличаются стабильным коэффициентом трения и улучшенными антифрикционными свойствами. Коэффициент трения при 200°С снижается с 0,2 до 0,12-0,13, несколько повышаясь при низких температурах, что обеспечивает его высокую стабильность.

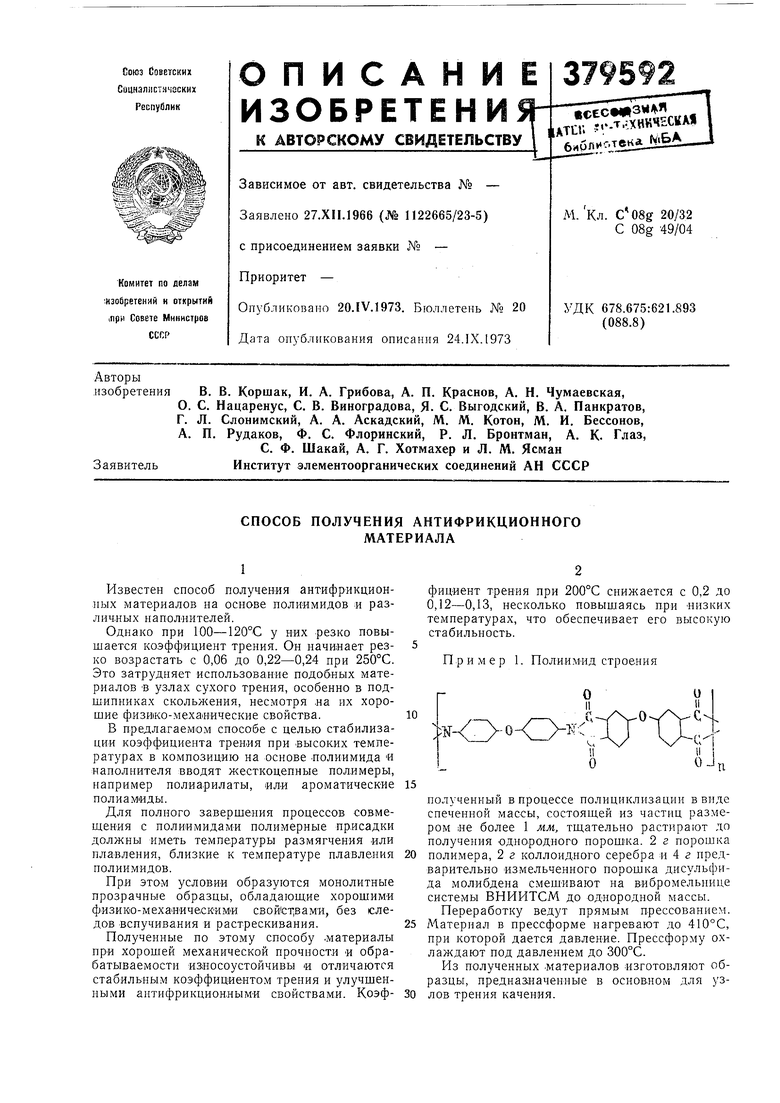

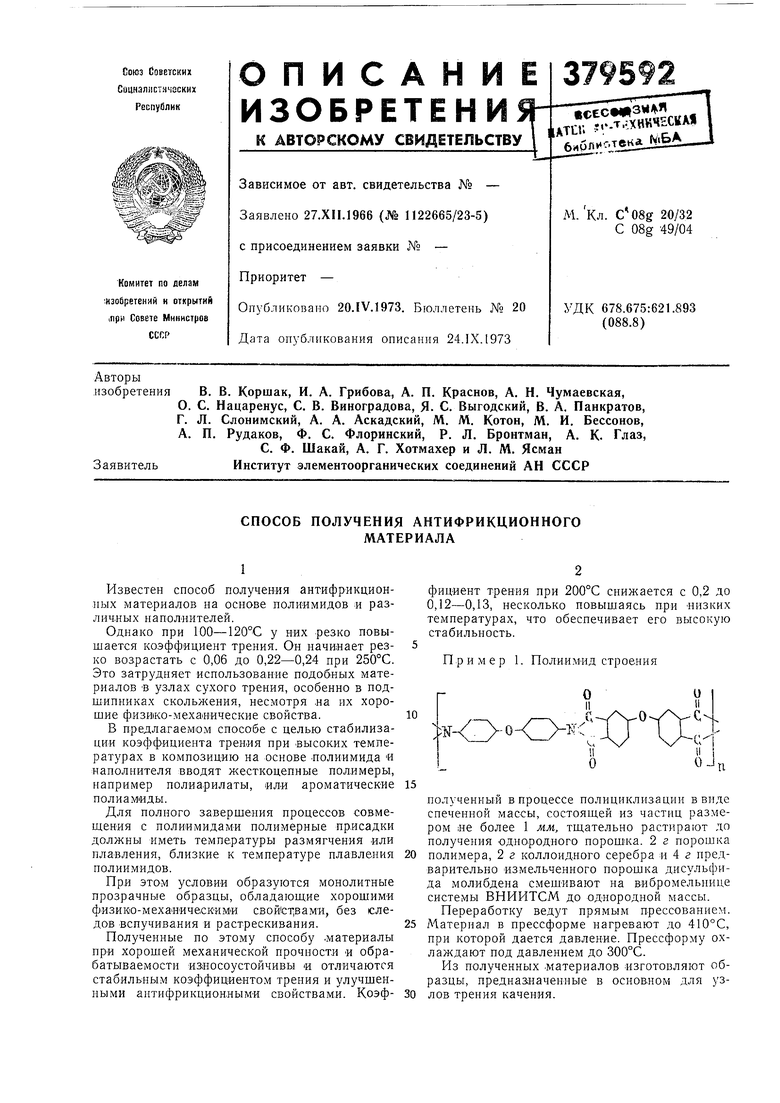

Пример 1. Полиимид строения

и

о

Г

I ,-. /-X .,

,,XJ ХлЛ- fij

1

о

п

15

полученный в процессе полициклизации в виде спеченной массы, состояш,ей из частиц размером ;не более 1 мм, тщательно растирают до получения -однородного порошка. 2 г порошка

полимера, 2 г коллоидного серебра и 4 г предварительно измельченного порошка дисульфида молибдена смеш-ивают на вибромельнице системы ВНИИТСМ до однородной массы. Переработку ведут прямым прессованием.

Материал в прессформе нагревают до 410°С, при которой дается давление. Прессформу охлаждают под давлением до 300°С.

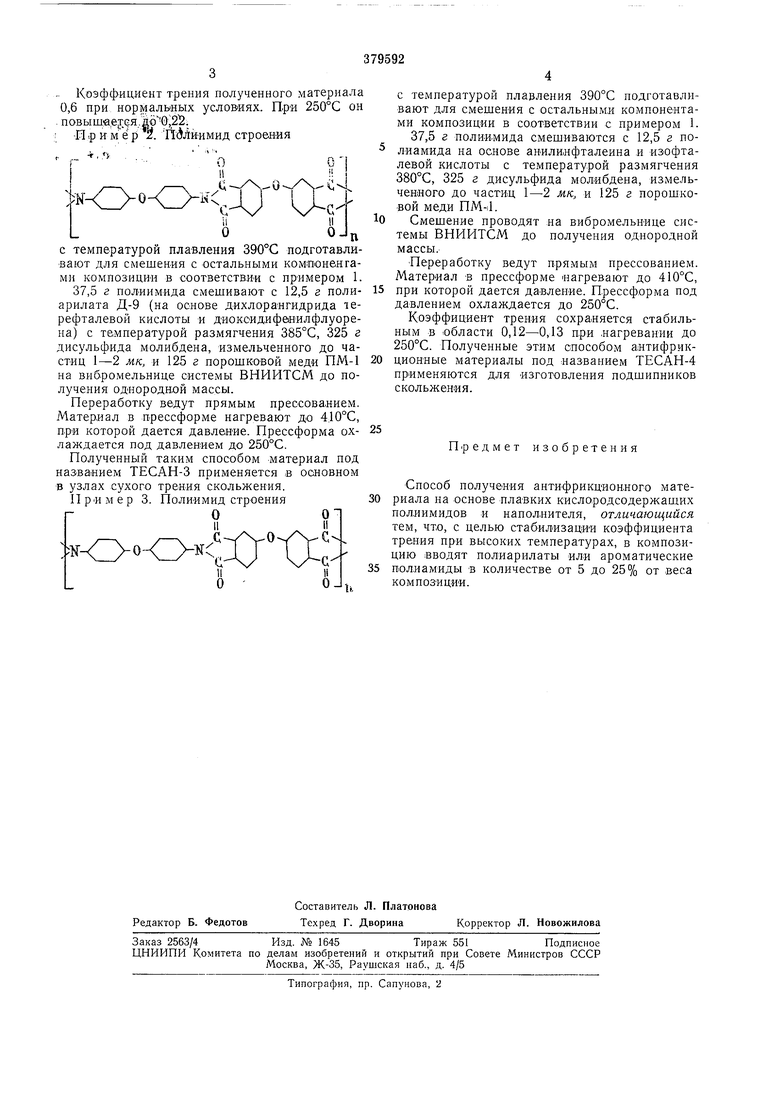

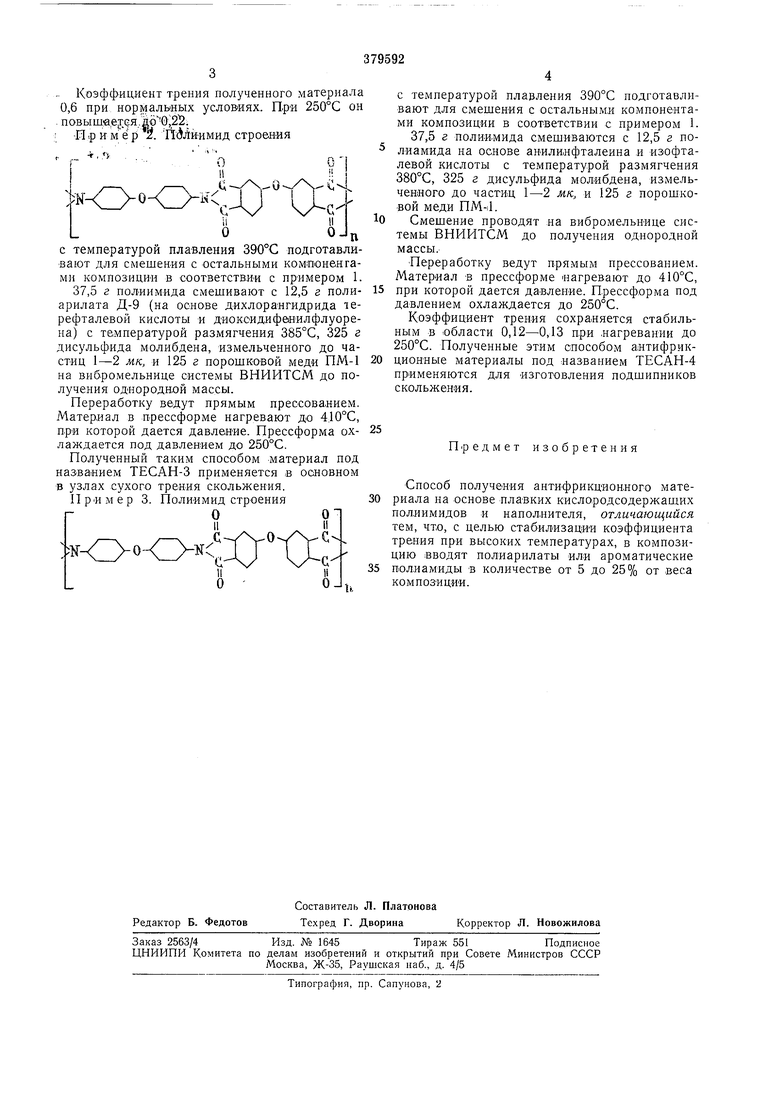

Из полученных .материалов изготовляют образцы, предназначенные в основном для узлов трения качения. Коэффициент трения полученного материала 0,6 при нормальных условиях. П.ри 250°С он . noBbima,ej(jH.g€0,2. -П ,р к м ё р i. Пдли-имид строения S Х .JJ 1 у1 чli О - 0 С температурой плавления 390°С подготавливают для смешения с остальными комооненгамн композиции в соответствии с примером 1. 37,5 г поЛИИмида смешивают с 12,5 г полиарилата Д-9 (на основе дихлораигидрида терефталевой кислоты и диокоидиф&НИлфлуорена) с температурой размягчения 385°С, 325 г дисульфида молибдена, измельченного до частиц 1-2 мк, и 125 г порошковой меди ПМ-1 на вибромельнице системы ВНИИТСМ до получения однородной массы. Переработку ведут прямым прессованием. Материал в п-рессформе нагревают до 410°С, п.рИ которой дается давление. Прессформа охлаждается под давлением до 250°С. Полученный таким способом материал под названием ТЕСАН-3 применяется в основном в узлах сухого трения скольжения. Пример 3. Полиимид строения ОО .-л /- . XX с температурой плавления 390°С подготавливают для смешения с остальными компонентами композиции в соответствии с примером 1. 37,5 г полии.мида смешиваются с 12,5 г полиамида на основе анилинфталеина и изофталевой кислоты с температурой размягчения 380°С, 325 2 дисульфида молибдена, измельченного до частиц 1-2 мк, и 125 г порошковой меди ПМ-il. Смешение проводят .на вибромельнице системы ВНИИТСМ до получения однородной Переработку ведут прямым прессованием. Материал в прессформе нагревают до 410°С, при которой дается давление. Прессформа под давлением охлаждается до 250°С. Коэффициент трения сохраняется стабильным в области 0,12-0,13 при .нагревании до 250°С. Полученные этим способом антифрикционные материалы под названием ТЕСАН-4 применяются для изготовления подшипников скольжения. П.редмет изобретения Способ получения антифрикционного материала на основе плавких кислородсодержащих полиимидов и наполнителя, отличающийся тем, что, с целью стабилизации коэффициента трения при высоких температурах, в композицию вводят полиарилаты или ароматические полиамиды в количестве от 5 до 25% от веса композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пластмассы | 1966 |

|

SU204574A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2596820C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОСМАЗЫВАЮЩИХСЯ ПЛАСТМАСС | 1973 |

|

SU378094A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССБ1 | 1970 |

|

SU288302A1 |

| Антифрикционная композиция | 1991 |

|

SU1812189A1 |

| Способ модификации синтетических уретановых каучуков | 1974 |

|

SU472557A1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2126805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДНТИФРИКЦИОПНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИПИРОМЕЛЛИТИМИДА | 1972 |

|

SU338536A1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

Даты

1973-01-01—Публикация