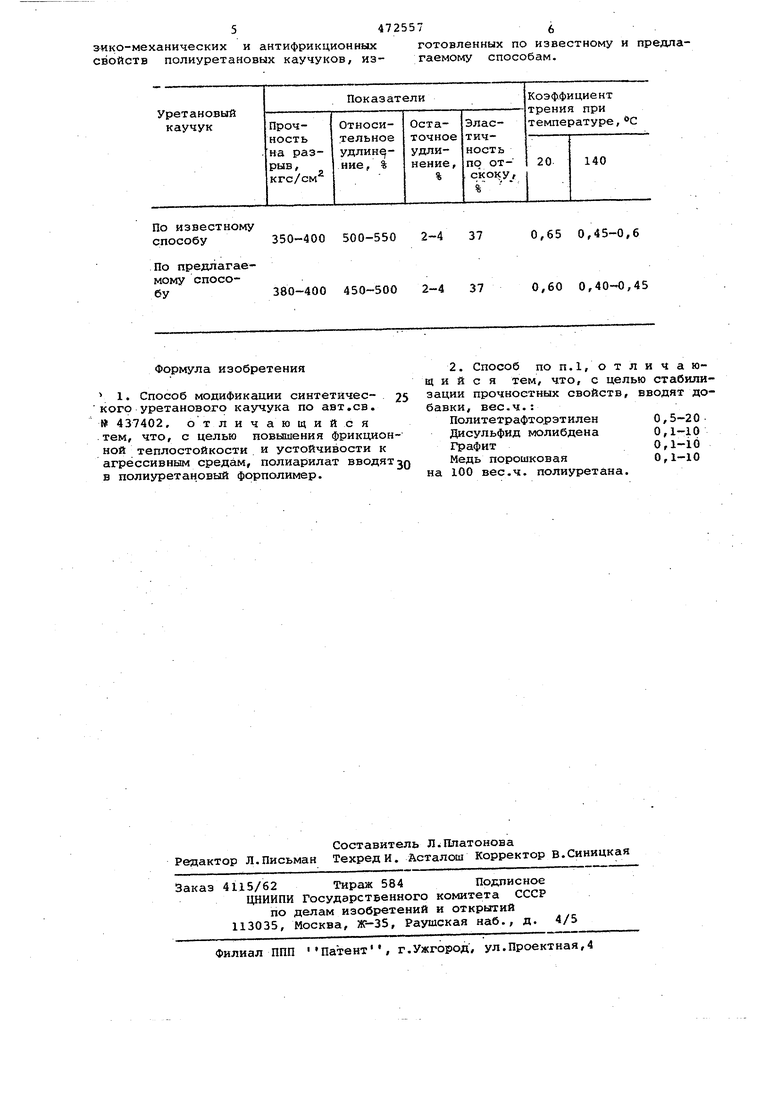

На третьей стадии осуществляют сшивку цепей за счёт взаимодействия предполимера и сшивающего агента, например 3, З -днхлор™4 , 4 -диамико.цифенилметана. Диамин берут при мольном соотношении 0,4-0,8 на исходные полиол и диизоцианат. Сшивку депей осуществляют при 85-95 С и продолжительностзи перемешивания 215 мин. Полученный полимер сливают в формы или противни и проводят ДО зревание при 18-25 С в течение 4-8 ч .Полученный уретановый каучук перерабатывается в изделия;при 100leoc и удельном давлении не менее / .30 кгс/см2 известньоми способами, Способ физической модификации уретановых каучуков полиарилатами на основе дикарбоновых кислот и бис фенола- и антифрикционныгли дoбaвкa вi заключается в следующем. Уретановый каучук после термостатирования при 18-25 С в течение не МЭнее 4. ч..подвергают сначала пласти™ фикации в тонком (1-3 мм) зазоре вальцов при охлаждении последних водой до получения пластичной шкурки. После пластикации в полученную массу уретанов го каучука на вальцах при охлаждении валков водой вво дят сначала полиарилат и перемешиваю до получения однородной смеси, а затем композицию политетрафторэтилен и антифрикционных -наполнителей. Пер мешивают до получения, однородной мас сы, которая контролируется по однородности цвета и путем взятия проб н пластичность. Далее .смесь снимают с вальцов, охлаждают. Изготовление изделий из модифицированных антифрик ционных уретановых композиций можно осуществлять всеми известными в рези новой промышленности методами. П.р и м е р 1. В десятилитровый реактор - смеситель с лопастным смесительным органом, электронагревател ной системой и рубашкой охлаждения помещают 5400 г полиэфира на основе адипиновой кислоты и этиленгликоля с мол.вес. 1800-2100 и содержанием гидроксильных групп 1,8%, сушат пр 95-110°С и остаточном давлении . 5 мм рт.ст. в течение 1,5 ч. Затем вводят 98,5 г 1,4-бутандиола, перемешивают .при 80-85°С в течение 0,5ч вводят 12ббг 2,4-толуилендиизоциана1 и перемешивают в течение 2ч. В полученный предполимер вводят 250 г полиарилата Д-4 на основе изо фталевой и терефталевой кислот и дифенилолпропана и перемешивают в тече ние 5-10 мин при 85-95°С. В модифи цированный прлиарилатом уретановый предполимер вводят 240 г антифрикцио ной композиции, состоящей из 100 г политетрафторэтилена, 45 г дисульфи да молибдена, 45 г графита и 50 г порошковой меди. В модифицированный предполимер ВВОДЯТ при 75-80°С 57,8 г 3,3-дйхлор-, 4 -диаминодифенилметана в виде расплава, перемеитвают в течение 5 мин при ВО-ЭОс. Полученный модифицированный и наполненный уретановый полимер сливают в формы или в противни, проводят дозревание при 18-25 С в течение ч, П р и м е р 2,. Уретановый каучук в количестве 100 г, термостатированный при 20-25 С в течение 3 сут (считая с MOvieHTa окончания синтеза) , пластицируют на вальцах размером 160320мм в течение мин до получения шкурки. Далее вводят постепенно порошкообразный полиарилат в количестве 35 г и перемешивают на вальцах до получения однородной массы.(Температура 40-50 С, продолжительность перемешивания 5-7 ) . Затем вводят 100 г порошкообразной антифрикционной композиции следуюш.его состава, г: политетрафторэтилен 30 г; дисульфид молибдена ЗО г; графит 20 г и порошкообразная медь 20 г. Перемешивают на вальцах, до получения однородной смеси. (Температура валков 40--50С, продолжительность перемешивания 7- 10 мин). Вулканизацию осуществляют при 145-1бО°С, Продолжительность вулканизации 35-15 мин. Удельное давление 15-80. кгс/см. Уретановые каучуки, модифицированг ные по предлагаемому способу по сравнению с уретановыми каучуками, модифицированными полиарилатом, но не наполненными антифрикционными добавками, обладают более высокими антифрикционными свойствами, при повышенных температурах. Полиуретановый .эластомер, полученный при использовании вкачестве антифрикционных наполнителей политетрафторэтилена в сочетании с неорганическими наполнИ.телями - дисульфидом молибдена, графитом и медью, не уступают по физико-механическим свойствам уретановому каучуку, полученному по известному способу. Введение антифрикционных добавок в уретановый каучук в пределах оптимальных соотношений повышает устойчивость к динамическим циклическим нагрузкам, а также повышает устойчивость к термическим нагрузкам и воздействию агрессивных сред. По антифрикционным свойствам и фрикционной теплостойкости уретановый каучук, модифицированный полиарилатом и наполненный антифрикционными добавками, выше ненаполненнрго.- Коэффициент трения при нагрузке 10 кгс и температуре 180°С су наполненного уретанового модифицированного каучука не более 0,7. В таблице приведены показатели фи5472557 .

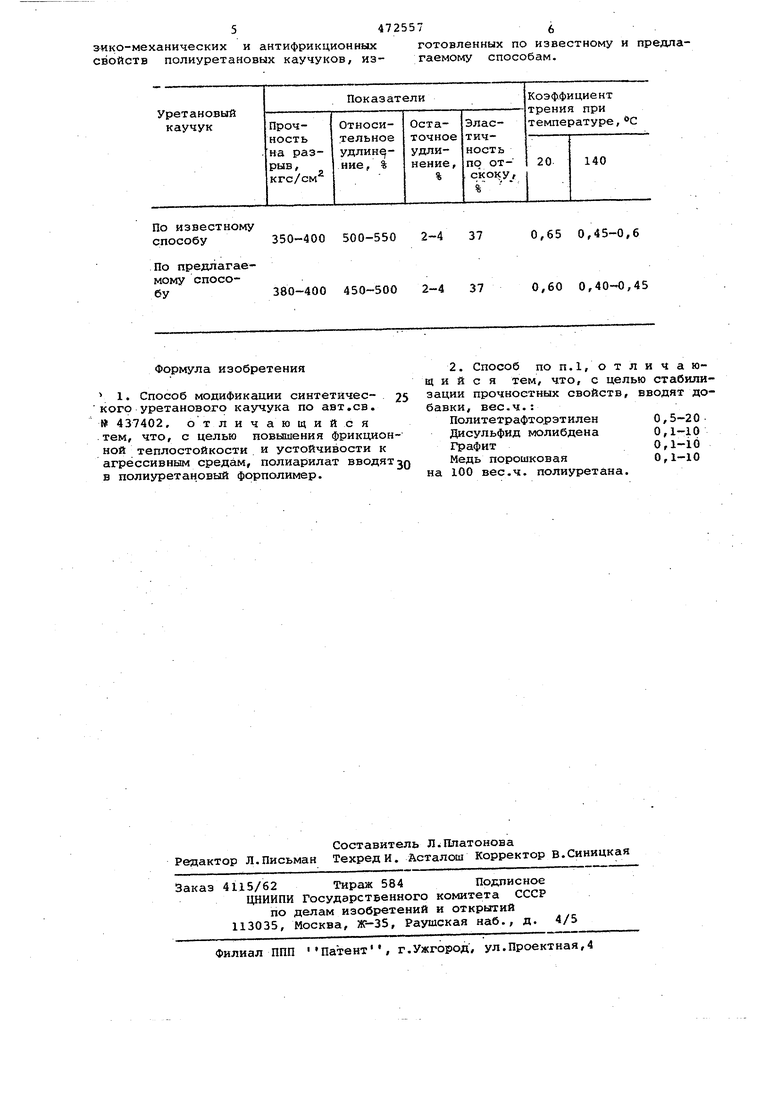

зико-механнческих и антифрикционных готовленных по известному и предласвойств полиуретановых каучуков, из- гаемому способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1974 |

|

SU616271A1 |

| Способ модификации синтетических уретановых каучуков путем введения в них полимеров физических методов | 1972 |

|

SU437402A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064944C1 |

| Антифрикционная самосмазывающаяся композиция | 1982 |

|

SU1054381A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2596820C1 |

| Абразивная масса для изготовления шлифовального инструмента | 1977 |

|

SU730759A1 |

| Самосмазывающаяся полимерная композиция | 1974 |

|

SU528319A1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2022977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| Композиция на основе полисульфона | 1978 |

|

SU747867A1 |

350-400 500-550 2-4 37

380-400 450-500 2-4 37 Формула изобретения 1. Способ модификации синтетического уретанового каучука по авт.св. 437402. отличающийся тем, что, с целью повышения фрикцион ной теплостойкости и устойчивости к агрессивным средам, полиарилат вводят в полиуретанрвый форполимер.

0,65 0,45-0,6

0,60 О,404),45 2. Способ по п.1,о т л и ч ающ и и с я тем, что, с целью стабилизации прочностных свойств, вводят добавки, вес.ч.: Политетрафторэтилен 0,5-20Дисульфид молибдена 0,1-10 Графит0,1--1б Медь порошковая0,1-10 на 100 вес.ч. полиуретана.

Авторы

Даты

1979-07-15—Публикация

1974-03-01—Подача