1

Изобретение относится к области синтеза высокомолекулярных соединений. Полимеры и сополимеры, получаемые по предлатаемому способу, можно применять в качестве синтетических каучуков, а также в качестве термопластичных дматериалов, клеев, пропиток и т. д.

Известно, что строение, состав, а следовательно и свойства полимеров и сополимеров, получаемых путем каталитической полимеризации, в значительной степени зависят от природы реакционной среды. В частности, при получении полимеров и сополимеров диеновых углеводородов, например бутадиена и изопре1 а, которые составляют основную массу синтетических каучуков обш,его назначения, каучуки с наилучплей структурой (высокое содержание 1,4-звеньев) и свойствами (высокая эластичность и низкая температура стеклования) образуются при каталитической полимеризации соединений. Паличие эфиров и аминов как правило вызывает ухудшение структуры и свойств диеиовых полимеров.

Известен способ получения карбоцепных полимеров полимеризацией диеновых мономеров или сополимеризацией их со стиролом под действием катализаторов, представляюи1их собой комплексы бария с неполимеризующимися ароматическими или винилароматическими соединениями, в частности с 1,1-дифенилэтпленом (ДФЭ) и с а-метилстиролом, причем как синтез катализатора, так и процесс полимеризации (и сополимеризации) проводят в среде полярных анротониых растворителей, 5 например тетрагидрофурана или эфиров этиленгликоля. Вследствие присутствия полярных растворителей диеновые полимеры, получаемые по известному способу, отличаются повышенным содержанием 1,2-звеньев и пониженным содержанием ,4-звеньев. Кроме того, сополимеры диеновых мономеров со стиролом, полученные этим способом, значительно обогащены стиролом. Поэтому указанный способ не может быть использован для получения полидиеповых или диенстирольных эластомеров.

С целью улучшения строеиия и состава получаемых полимеров и сополимеров (снижепие содержания 1,2-звеньев, повышение содер0 жапия ц«с-1,4-звеньев в полидиенах, получение статистических сополимеров диепов со стиролом) процесс полимеризации (сополимеризации) в отличие от известного способа проводят не Б полярпой, а в углеводородной

5 среде.

Сущность предлагаемого способа состоит в том, что диеновые мономеры (бутадиен, изопрен 1,3-пептадиен и др.) или их смеси со стиролом в массе или в углеводородном рас0 тБорителе (бензол, толуол, гексан, гептан или

другие алифатические или ароматические растворители) в условиях, исключающих попадание в систему следов влагп и воздуха (вакуум или атмосфера инертного газа), подвергают полимеризации в присутствии барийорганического катализатора, из кошрого предварительно удаляют следы полярных веществ. Указанный барийорганический катализатор нолучают в результате взаимодействия бария с неполимеризующимися винилароматическими углеводородами (например, ДФЭ, а-метилстирол и т. д.) в полярном апротониом растворителе и затем подвергают высущиванию в атмосфере инертного газа, высушиванию в вакууме или другой обработке, обеспечивающей удаление полярного растворителя.

В качестве полярного апротонного растворителя для синтеза катализатора применяют вещества, обладающие достаточно высокой сольватирующей способностью по отнощению к ионам бария и имеющие достаточно высокую упругость пара, чтобы их можно было легко удалить из катализатора (в частности, ТГФ или диметиловый эфир этиленгликоля ДМЭ).

Барийорганический катализатор, подвергнутый такой обработке, представляет собой темно-красный порошок, который хорощо диспергируется в углеводородной среде и в присутствии мономеров при перемешивании довольно быстро переходит в раствор, так что процесс полимеризации за исключением начальной фазы протекает в гомогенных условиях.

Количество катализатора обычно выбирают в пределах от 0,1 до 0,001 мол.% к мономеру или сумме мономеров. Целесообразно вести процесс при температуре не ппже 0°С, однако в случае необходимости темнературу можно понизить вплоть до точки замерзания мономеров или растворителей.

В случае сополимеризации диенов со стиролом процесс можно проводить при любом соотношении мономеров. Для получения эластомерных материалов процесс проводят при молярном отношении диена к стиролу от 95 : 5 до 50:50.

Преимущество предлагаемого способа полимеризации состоит в том, что вследствие отсутствия в системе полярных веществ он отличается новыщенной стереоспенифичностью и позволяет получать полимеры с высоким содержанием 1{«с-1,4-звеньев, необходимых для высококачественных эласто.меров. Полибутадиен, получаемый по предлагаемому способу, по содержанию ыс-1,4-звеньев (до 60%) значительно превосходит полимеры, получаемые на широко применяе,1ых в промышленности 5 литийорганических катализаторах.

Другим важным нреимуществом предлагаемого способа является возможность получения сополимеров диенов со стиролом, состав которых практически равен составу исходной сме0 си мономеров.

В таких сополимерах мономерные звенья статистически распределены вдоль полимерной цени и НС образуют микроблоков, что существенно для получения хороших эластомеров.

5 Сополимеры бутадиена со стиролом, получаемые по предлагаемому способу, по своей структуре (высокое содержание мс-1,4-звеньев и низкое содержание 1,2-звеньев) значительно превосходят промышленные бутадиен0 стирольные каучуки. Кроме того, поскольку состав образующихся сополимеров равен составу мономерной смеси, состав мономерной смеси в ходе процесса не меняется. Это позволяет получать сополимеры однородного состава внлоть до нолиого превращения мономеров в сополимер.

Таким образом, предлагаемый способ может быть использован для получения полибутадиенового, полиизопренового и бутадиенсти0 рольного синтетических каучуков.

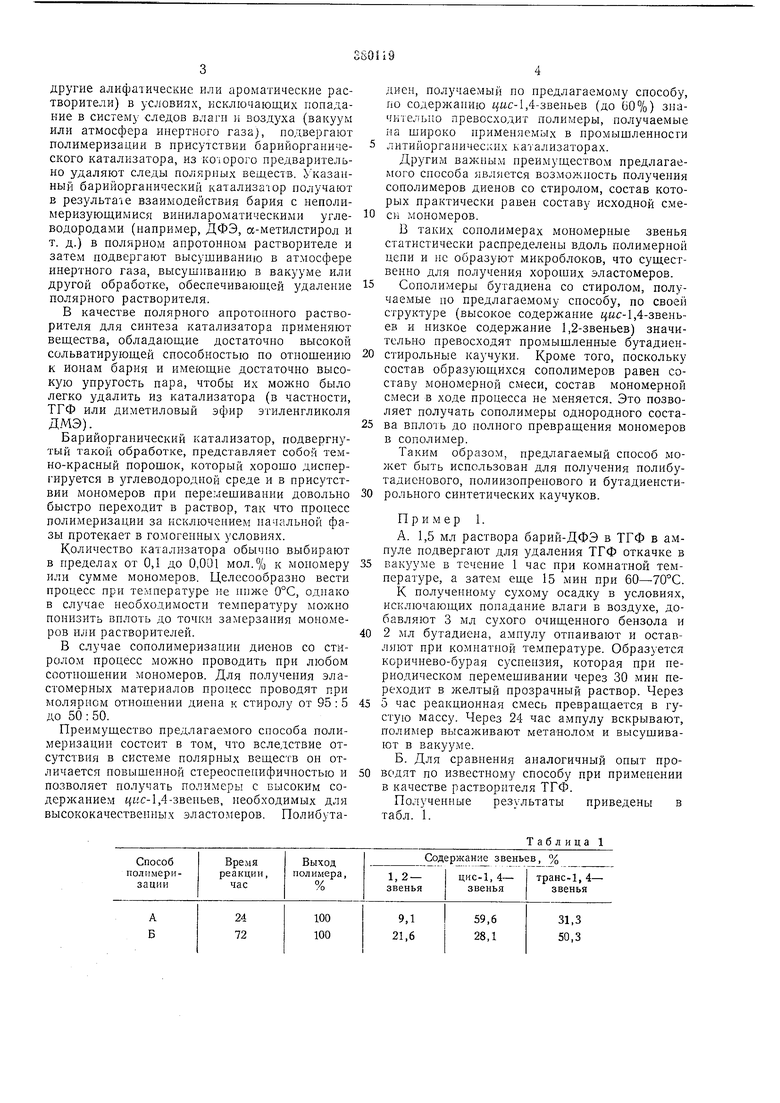

Пример 1.

А. 1,5 мл раствора барий-ДФЭ в ТГФ в ампуле подвергают для удаления ТГФ откачке в

5 вакууме в течение 1 час при комнатной температуре, а затем еще 15 мин при 60-70°С. К полученному сухому осадку в условиях, исключающих попадание влаги в воздухе, добавляют 3 мл сухого очищенного бензола и

0 2 мл бутадиена, ампулу отпаивают и оставляют при комнатной температуре. Образуется коричнево-бурая суспензия, которая при периодическом перемешивании через 30 мин переходит в желтый прозрачный раствор. Через

5 5 час реакционная смесь превраш.ается в густую массу. Через 24 час ампулу вскрывают, полимер высаживают метанолом и высушивают в вакууме. Б. Для сравнения аналогичный опыт проводят по известному способу при применении в качестве растворителя ТГФ.

Полученные результаты приведены в табл. 1.

Таблица 1

Пример 2.

А. 1 мл раствора барий-ДФЭ в диметиловом эфире этиленгликоля (ДМЭ) в ампуле откачивают в вакууме для удаления ДМЭ в течение 1 час при комнатной температуре и еще 15 мин при 60-70°С. К полученному осадку добавляют 1 мл бутадиена, ампзлу отпаивают и выдерживают в течение 48 час при

комнатной температуре. После чего ампулу вскрывают, полимер высаживают метанолом и высушивают в вакууме.

Б. Для сравнения аналогичный опыт проводят по известному способу в среде ДЛ1Э.

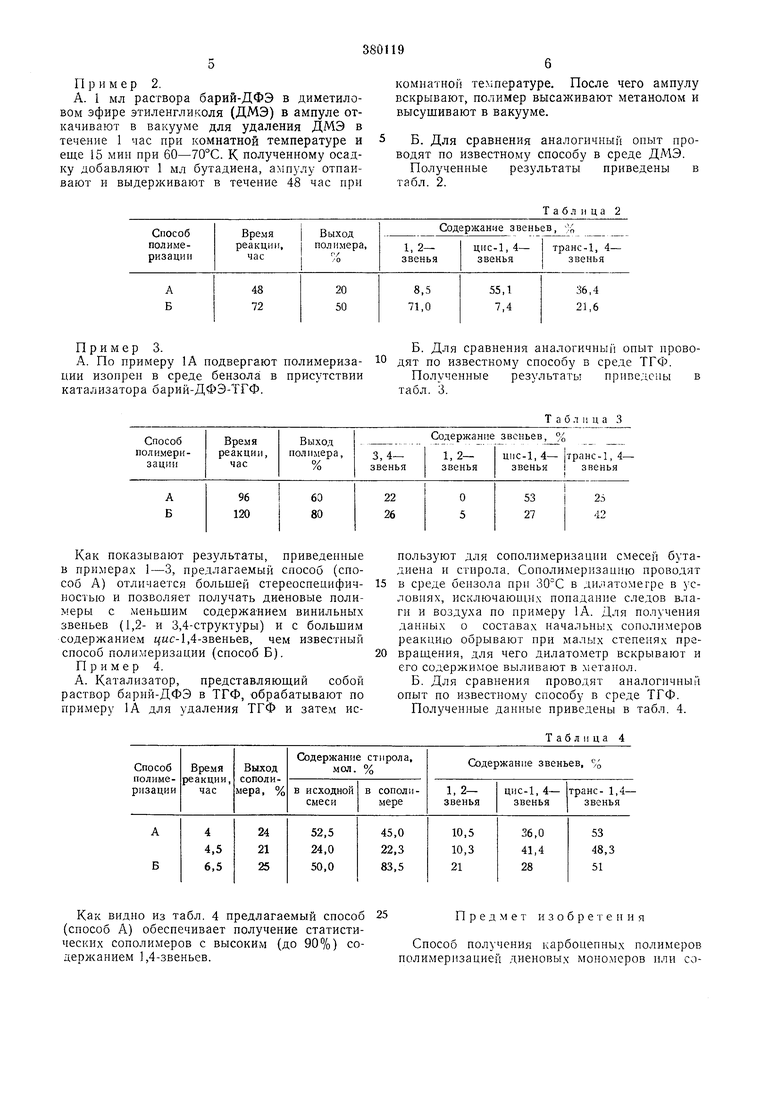

Полученные результаты приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЕОРЕГУЛЯТОРНОГО СИНТЕТИЧЕСКОГО КАУЧУКА- -^с r-tJl'V-.^' '" ^ '- •!!,. ' ^- rti. .ЛТ«^Ч1 | 1970 |

|

SU271018A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU306632A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ ПОЛИМЕРОВ ИЛИ СТАТИСТИЧЕСКИХ ВИНИЛАРЕН-ДИЕНОВЫХ СОПОЛИМЕРОВ | 2013 |

|

RU2644357C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1972 |

|

SU341240A1 |

| Способ получения статических карбоцепных сополимеров | 1980 |

|

SU907011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ 1,2-ЗВЕНЬЕВ | 2001 |

|

RU2175329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА ИЛИ СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2003 |

|

RU2228339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ ПОЛИМЕРОВ ИЛИ СТАТИСТИЧЕСКИХ ВИНИЛАРЕН-ДИЕНОВЫХ СОПОЛИМЕРОВ | 2011 |

|

RU2569308C2 |

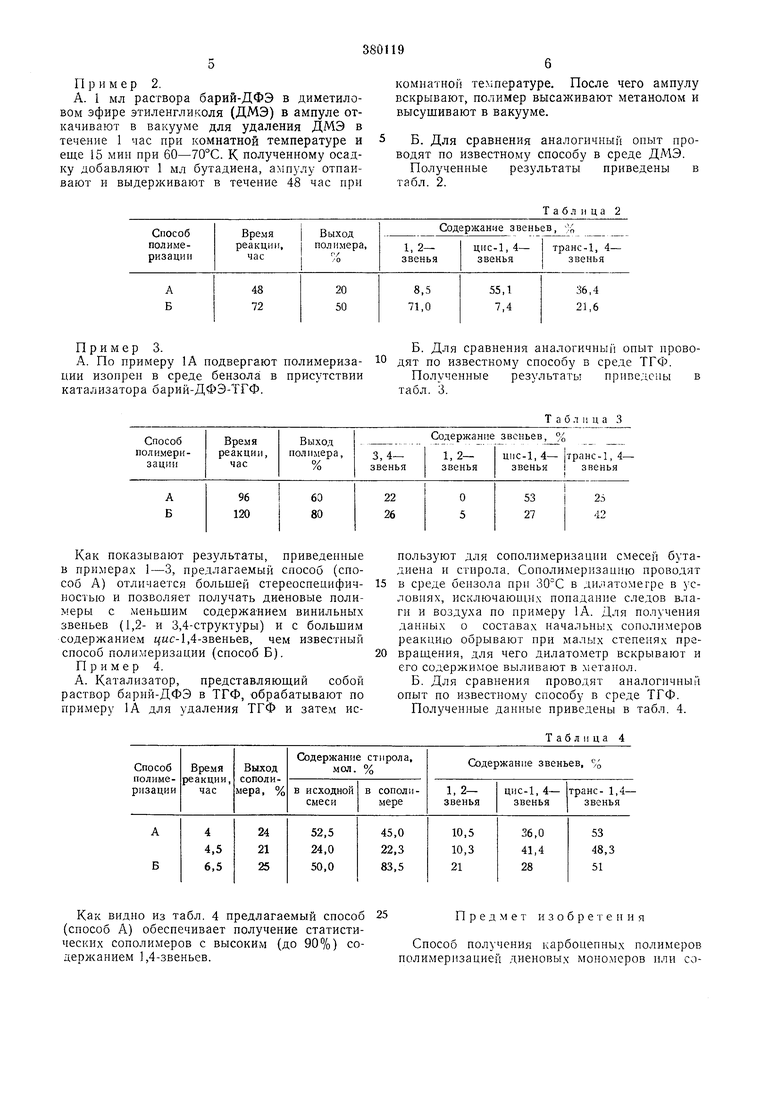

Пример 3. А. По примеру А подвергают полимериза-Ю НИИ изопрен в среде бензола в присутствии катализатора барий-ДФЭ-ТГФ.

Как показывают результаты, приведенные в примерах 1-3, предлагаемый способ (способ А) отличается большей стереоспецифичностью и позволяет получать диеновые полимеры с меньшим содержанием винильных звеньев (1,2- и 3,4-структуры) и с большим содержанием ,4-звеньев, чем известный способ полимеризации (способ Б).

Пример 4.

А. Катализатор, представляющий собой раствор барий-ДФЭ в ТГФ, обрабатывают по примеру 1А для удаления ТГФ и затем исКак видно из табл. 4 предлагаемый способ 25 (способ А) обеспечивает получение статистических сополимеров с высоким (до 90%) содержанием 1,4-звеньев.

пользуют для сополимеризации смесей бутадиена и стирола. Сополимернзаиию проводят

в среде бензола при в дилатомегре в условиях, исключающих попадание следов влаги и воздуха по примеру 1А. Для получения данных о составах начальных сополимеров реакцию обрывают при малых степенях превращения, для чего дилатометр вскрывают и его содержимое выливают в метанол.

Б. Для сравнения проводят аналогичный опыт по известному способу в среде ТГФ. Полученные данные приведены в табл. 4.

Таблица 4

Предмет изобретения

Способ получения карбоцепных полимеров полимеризацией диеновых мономеров пли соБ. Для сравнения аналогичный опыт проводят по известному способу в среде ТГФ. Полученные результаты приведены в табл. 3. полимеризацией их ео етиролом в среде органического растворителя в присутствии в качестве катализатора комплексов бария с иеполимеризующимися винилароматически.ми соединениями, отличающийся тем, что, с5 целью цовышеиия стереосиецифичности процесса и цолучения статистических диенстирольных сополимеров, в качестве органического растворителя применяют алифатические или ароматические углеводороды.

Авторы

Даты

1973-01-01—Публикация