1

Изобретение относится к области метал.чообработки, а именно к способу o6pa6oTK;i детален с неравномерным припуском, которы1 ; снимается за несколько проходов режуniero инструмента, на станках с адаптивно системой регулировання, состсяи-.ей .гз системы числового программюго управления и контура, регулирующего нагрузки, который при превышении нагрузкой заданного для нее верхнего предела изменят глубину )езания. При реализации способа имеют место циклические дв 5жепия., включающие обратные ходы режущего инструмента, при которых ииструмеит после прерванного или законченного прямого хода движется в направлен; :. обратном направлению продольной подачи, i возвращается в исходное положение, с которого начинается следующий цикл снятия принуска с заготовки.

Известны адаптивные регулирующие устройства для металлорежущих , которые выравнивают нагрузки привода, воз пкающне при резании с постоянной скоростью подачи, умсньпгеипем глубины резання.

При уменьщени нагрузки ниже уста :-;;ленного минимального уровня резапис прскран1,ается. При достижении за рограмм; рованного конечного ноложения резание заканчивается, и ппструмеит отводится от обрабатываемой поверхности и движется в направлении, и ютивоноложном наиравлению продольно подачи, возвраща5;Сь в исходное положение.

Коорд П ата исходного положения, отсчпт.ываемая вдоль )1аправлег:ия. совпадающего с направление нродоль;к) иодач , зафиксирована в запо инаюн,ем устройстве аппаратуры ч слового управления. входя цей в состав адаптивней системы регулирования. 3 каждом движения, ссверщаемом при обработке заготовки, режущий пнструмемт дв жениел обрат ого хода каждый раз занимает ф 1кс 1рованное исходное положение.

Однако, зачиная со второго цикла движения, режущий С хользит по уже обработанной 1оверхност 1. При этом возникают непроизводительные потери времени л изнашивается верн.ина режуи1ей кромки 1 пструмента, что сннжает его стойкость. Кроме того, прн проскальзыван П1 инструмента но обработаиной поверхности на ней остаются цапаи Н. Об1 ясняется это TCNS. что для всех последо ателы1Ь х цик.чов ди жения коорд ната положения ,его инструмента, лежащая вдоль направления продольной нодачи, неизменна. В точке, соответствующей этой координате, заканчиваются все обратные движения режуш,его ннструмента.

Цель изобретения - устранение непроизводительных потерь времени, уменьшение износа режущей кромки ннструмента.

Достигается она тем, что, согласно предлагаемому способу, при обратном ходе режущий инструмент возвращают в исходное положение- в точку, в которой во время предшествующего прямого хода первоначально изменялась глубина резання. Координаты соответствующего исходного положения в течение некоторого времени фиксируются в запомииающем устроГютве, и с помощью системы цифрового программного унравлепия режущий инструмент достигает необходимое исходное ноложенне.

Наиболее эффективное решение этой проблемы, особенно при использовании числового управления с программированием отрезков, состоит в том, что при обратном ходе режущего инструмента в систему числового программного управления с программированием отрезков поступает значение расстояния между координатами исходного положения рел :ущего инструмента и нулевой точки, связанной с заготовкой. Это значение используется нри расчетах вместо относительного заданного значения.

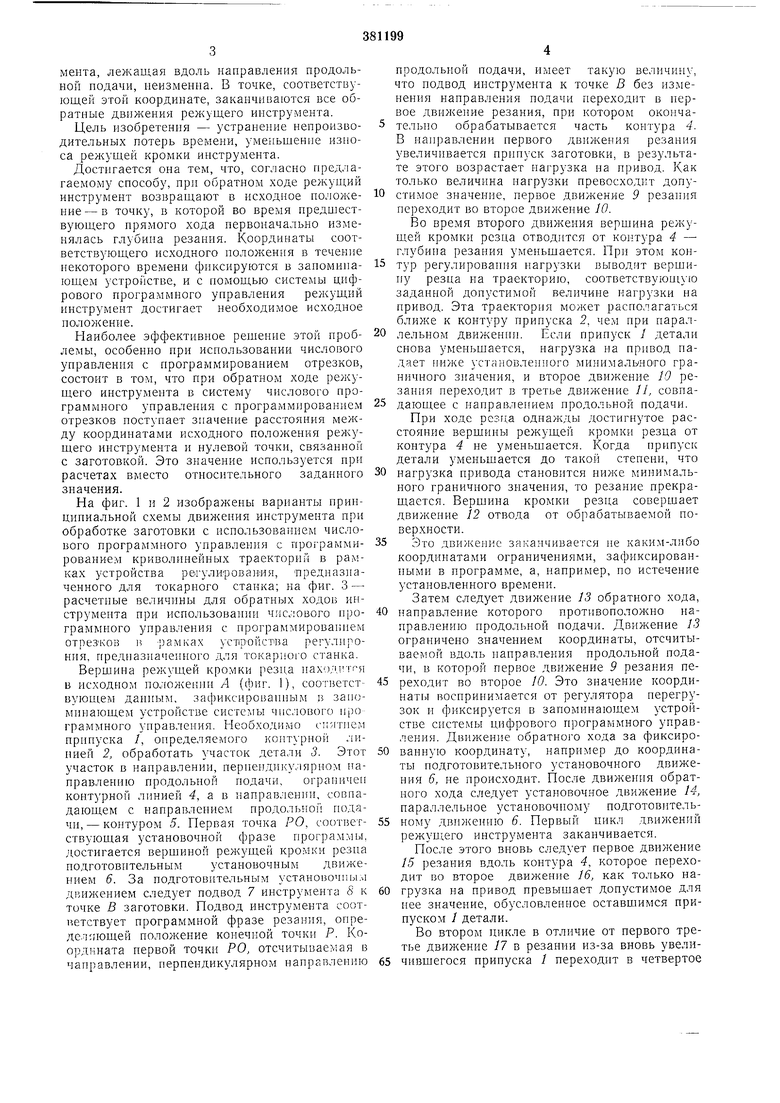

На фиг. 1 и 2 изображены варианты нринциниальной схемы движения инструмента при обработке заготовки с нспользованием числового программного управления с программированием криволннейных траекторнй в рамках устройства регулнрования, предназначенного для токарного станка; на фиг. 3 - расчетные величины для обратных ходов ннструмента нри использовании числового ирограммного управления с программированием отрезков в -рамках устройства регулироиня, предназначенного для TOKapiioio станка.

Вершина режущей кромки резн.а находится в исходном ноложеннн А {фиг. 1), соответствующем данным, зафиксироваииым в запоминающем устройстве системы числового про граммного управления. Необходимо снитнем нрнпуска /, определяемого контурной .линией 2, обработать участок детали 3. Этот участок в направлении, пернендикулярном направлению продольной нодачи, ограничен контурной линией , а в направлении, совпадающем с нанравлением продольной подачи,- контуром 5. Нервая точка РО, соответствующая установочной фразе программы, достигается вершиной режущей кромки резпа подготовительным установочным движением 6. За подготовительным установочиыл двнженнем следует подвод 7 инструмента S к точке В заготовки. Подвод инструмента соответствует программной фразе резания, определяющей положение конечной точки Р. Координата первой точки РО, отсчитываемая в чанравлении, перпендикулярном направлению

продольной подачи, имеет такую величину, что подвод инструмента к точке В без изменения нанравления нодачи нереходит в иервое движение резания, при котором окончательно обрабатывается часть контура 4. В направлении нервого движения резания увеличивается припуск заготовки, в результате этого возрастает нагрузка на привод. Как только величина нагрузки превосходит донустимое значение, нервое движение 9 резания переходит во второе движение JO.

Во время второго движения верщина режущей кромки резна отводится от контура 4 - глубина резания уменьщается. При этом контур регулирования нагрузки выводит вершину резца на траекторию, соответствуюн1ую заданной допустимой величине нагрузки на привод. Эта траектория может располагаться ближе к контуру припуска 2, чем при параллельном движеннн. Если припуск / детали снова уменьщается, нагрузка на привод падает ниже установленного минимального граничного значения, и второе движение 10 резания переходит в третье движение Л, совиадаюп1,ее с направлением продольной подачи.

Нри ходе pesFia однажды достигнутое расстояние вершины режущей кромки резца от контура 4 не уменьшается. Когда припуск детали уменьшается до такой степени, что

нагрузка привода становится ниже минимального граничного значения, то резание прекращается. Вершина кромкн резца совершает движение 12 отвода от обрабатываемой поверхности.

Это движение заканчивается не каким-либо координатами ограничеииями, зафиксированными в программе, а, например, по истечение установленного времени. Затем следует движение 13 обратного хода,

направлепие которого противоположно направлению нродольной подачи. Движение 13 ограничено значением координаты, отсчитываемой вдоль направления продольной подачи, в которой первое движение 9 резания переходит во второе 10. Это значение координаты восиринимается от регулятора нерегрузок н фиксируется в запоминающем устройстве системы цифрового программного управления. Двил-сение обратного хода за фиксированную координату, нанрнмер до координаты подготовительного установочного движения 6, не нроисходит. После движения обратного хода следует установочное движение 14, параллельное установочному подготовнтельному движению 6. Первый цикл движений режущего инструмента заканчивается.

После этого вновь следует первое движение 15 резания вдоль контура 4, которое нереходит во второе движение 16, как только нагрузка на привод превышает допустимое для нее значение, обусловленное оставшимся припуском / детали.

Во втором цнкле в отличие от первого третье движение 17 в резании из-за вновь увеличивщегося припуска / переходит в четвертое

18 движение резания, которое закапчивается, когда в направлении подачи достигается координата ограничивающего колтура 5. Вдо,;, этого контура происходит новое отводг-ичее движение 19, за ним - движение 20 обратного хода и установочное дзшкепие 21. Движение обратного хода заканчивается в точке с координатой, отсчитываемой вдоль направления продольной подачи, в которой во время нредшествугощего хода резца впервые бы.ла уменьшена глубина резания.

Дальнейшие движения происходят в легко определяемой последовательности 22-23-24-25-26-27-28-29-30-31-32- 33- 34-35-36-37. Первыми движениями 9, 15, 22, 27, 32 и 37 резания обрабатывается контур 4. лежащий между второй точкой В и конечной точкой Р. В этой точке совпадают контуры / и 5, так что с достижением этой точки обработка заканчивается.

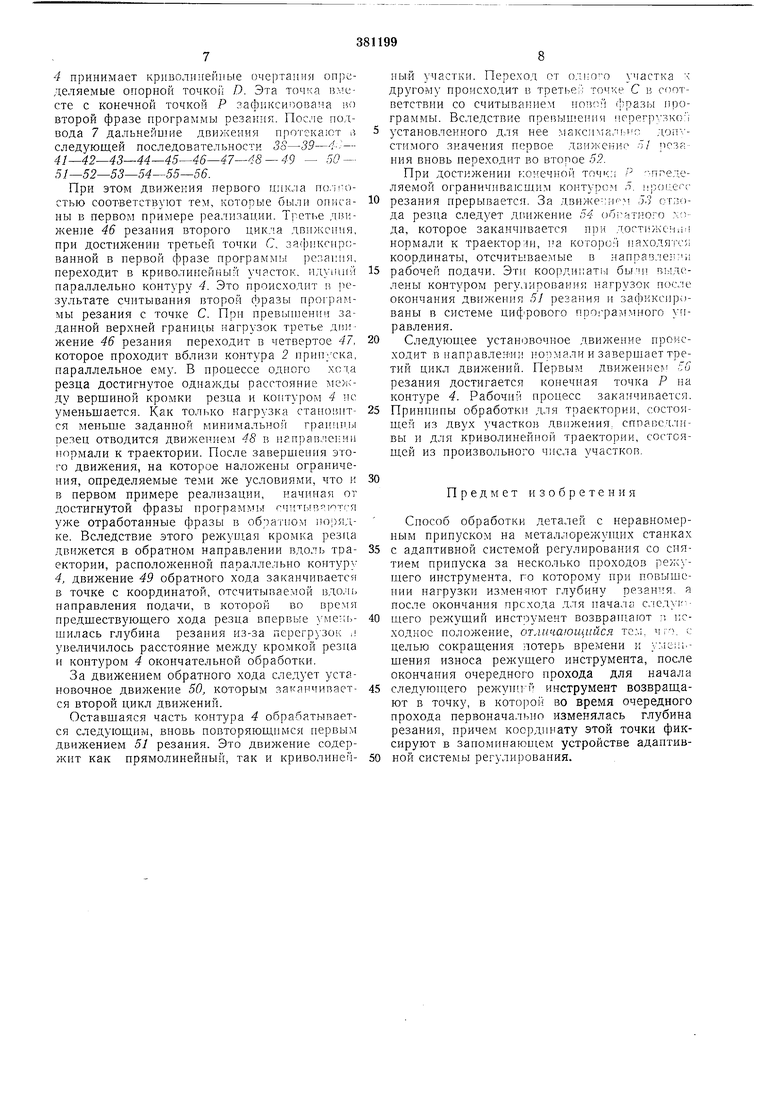

На фиг. 3 обозначены расчетные величины для движения обратного хода, относяии1еся к станку и заготовке.

Припуск 1 на участке обтачиваемой детали 3 удаляется в пределах координатной системы. Координатная ось Z, лежангая в направлении продольной подачи, в точке пересечения с перпендикулярно направленной осью X образует мащинную нулевую точку, а в точке пересечения с коориднатной осью /Y, идуи1ей параллельно оси J, - нулевую точку заготовки. Координатные оси X м X удалены одна от другой на постоянную величину FZ. Отпосительное заданное значение SZ характеризует по оси Z координату удаления ограничивающего контура 5 от координатной оск X. Первый цикл движения упрощенно описывается точками Р -РЧ-Р.ч-РЬ второй цикл движения - точками Pi,-PS-Ре-Р,. В точках Pl или Р4 нагрузка превышает установленную для нее величину и уменьшается глубина резания. Расстояние точки Р от ограничивающего контура 5, в котором расположены точки Р, PS и PZ задается разностью dZi. Величина DZ, характеризует удаление точки PI от координатной оси X.

Первый цикл движений координата точки PI, отсчитываемая вдоль направления подачи в процессе вычислений используется для позиционирования таким образом, что начинающееся в точке PZ движение обратного хо.а заканчивается в точке Р,з, координата которой, отсчитываемая вдоль направления продольной подачи, идентична коордм ате точки Pi.

Абсолютные значения заданных и действительных величин отсчитываются в координатах XZ. В этих же координатах отсчитываются относительные значения заданных величин. Если для упрощения рассмотрения исключить корректирующие значения, а также значения, при которых происходит отключение, то при использовании методов абсолютных измерений мгновенное положение кромки режущего инструмента относительно ограничивающегконтура 5 оиреде,1яется раяностьго между абсолютным и значениям заданной и действительной величин. В точке PI абсолютное значение действптельной величины равно IZ. Абсолютное значение заданн.ой величины в направлении продольной подачи состоит из аддитивно складывающнхся постоянной величины FZ и отиосительного значения заданной величины SZ.

Для определения абсолютного значения заданной величины необходима, таким образом, одна счетная онерация.

Поскольку выполняется условие, в соответствии с которьп в точке PI уменьщается глубина резания, вследствие чего в точке Р| заканчивается обратны ход, при достижении точки Ро включается привод подачи для обратного хода. Одновремеино с этим система цифрового программного управления во время обратиого хода должна выполнить дополнительную счетную операцию по определению разности , которая устраняется за счет того, что вычнсленная в процессе резания в точке PI разность между постоянной величиной FZ и абсолютным значением действительной величины /Zi фикснруется запоминающим устройством. Эта разность DZ;, уменьщенная на величину занрограммированного относительного заданного значения 5Z, используется вместо разности dZ. Подобная замена легко осуществима благодаря тому, что, например, блокируется расчет относите.чьного значения 5Z. Замещающая разность, величина которой равна расстоянию DZ; между координатой исходного положения и координатой нулевой точки заготовки, используется с обратным знаком вместо относнтельного значения 5Z, которое обычно применяется при расчетах. При этом отпадает необходимость дополнительной счетной операнни в системе цифрового программного управления. Поэтому система цифрового программного управления с фнксированным количеством необходимых вычислительных операций может беспрепятственно использоваться в 1есте с контуром. регулируюн1им нагрузки, л,ля создания адаптивной системы регулирования.

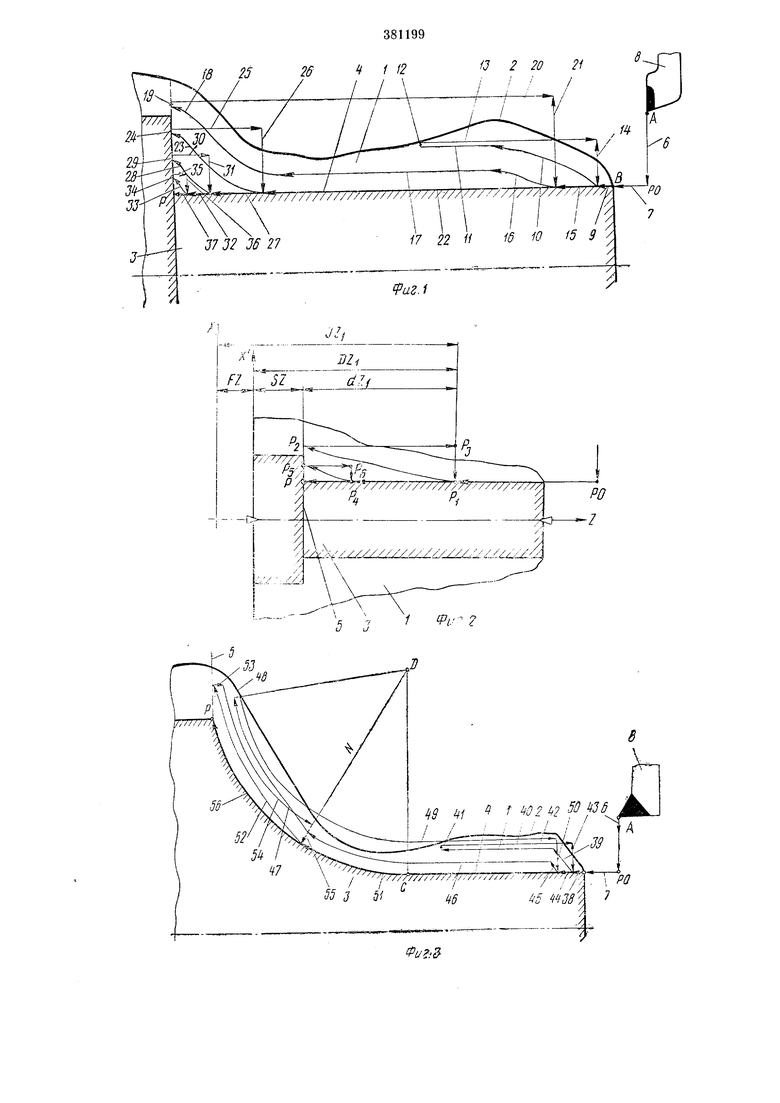

Во втором примере реализаци при нснользовани) аппаратуры числового управлеиня с

программированием криволинейных траекторий (фиг. 2) подготовительное установочное движение 6. нодвод 7 режущего инструмента 8 от исходной точки .4 через первую точку РО ко второй точке В происходит аналог11чпо

первому примеру. Подготовительное установочное двнженне 6 осуп1ествляется после считывапия первой фразы пpoгpaм ты резания, в которой зафиксирована третья точка С, Значение коорд1щаты точки С, отсчптыва Г ое

в направлении, перпендикулярном направлению подачи, идентично соответствуюпщм значениям для первой РО н второй В точек. Контур 4 окончательной обработки проходит между точками В и С прямолинейно. Между

третьей точкой С и конечной точкой Р контур

4 принимает криволинейные очертании определяемые опорной точкой D. Эта точка вместе с конечной точкой Р зафикси /оваиа во второй фразе программы резания. После подвода 7 дальиейпие движения протекают л следующей последовательности 3S-39-;./- 41-42-43-44-45-46-47-48 - 49 - 50 - 51-52-53-54-55-56.

При этом движения первого ппкла по.иостью соответствуют тем, которые были описаны в первом примере реа.пмации. Третье ,чккжение 46 резания второго цикла движения, при достижении третьей точки С, за(|)ксир(;ванной в первой фразе программы резаиия, переходит в криволинейный участок, параллельно контуру 4. Это проис.ходит в результате считывания второй фразы программы резания с точке С. При превьппении заданной верхней границы нагрузок третье ди;жение 46 резания переходит в четвертое 47, которое проходит вблизи контура 2 припуска, параллельное ему. В процессе одного .хота резца достигнутое однажды расстояние :ме кду вершиной кромки резца и контуром 4 но уменьшается. Как только нагрузка стаио1Л1т ся меньше заданной минимальной Гранины резец отводится движением 48 в направлении нормали к траектории. После завершения этого движения, на которое наложены ограничения, определяемые теми же условиями, что к в первом примере реализации, начиная от достигнутой фразы программы счнть. уже отработанные фразы в обрат1юм порядке. Вследствие этого режущая кромка резца движется в обратном направлении вдоль траектории, расположенной параллельно контуру 4, движение 49 обратного хода заканчивается в точке с координатой, отсчитываемой вдоль направления подачи, в которой во время предшествуюшего хода резца впервые уменьшилась глубина резания из-за перегрузок ,. увеличилось расстояние между кромкой резца и контуром 4 окончательной обработки,

За движением обратного хода следует установочное движение 50, которым заканчивается второй цикл движений.

Оставшаяся часть контура 4 обрабатывается следующим, вновь повторяющимся первым движением 51 резания. Это движение содержнт как прямолинейный, так и криволинейный участки. Переход от олио-о участка ч другому происходит в третье;) точке С в соответствии со считыванием Honi i (Ьразы программы. Вследствие превышения i cpeгp зкo: i установленного для нее максималг-ис доп стнмого значения первое движенИО о/ резания вновь переходит во второе 52.

При достижении рюнечьюй точк:; Р -прел.еляемой ограничивающим контуром ,5, мроцсгг

резания прерываете;. За ДБИже ик м )3 от;ода резца следует движение 54 обратного у..да, которое заканчивается при дост1 жсм11: нормали к траектории, иа котором находятся координаты, отсчитываемые в направле тч:

рабочей подачи. Этп координаты бымп выделены контуром регу.1ирования нагрузок после окончания движения 5У резания и зафиксированы в системе цифрового програ; тмного ylравления.

Следующее установочное движение нроисходит в направлении нопмали и завершает третий цикл движений. Первым движепием резания достигается конечная точка Р иа контуре 4. Рабочий процесс заканчивается,

Принпины обработк11 для траектории, состоящей из двух участков движения, сппавсллнвы и для криволинейной траектории, состоящей из произвольного участков.

Предмет изобретения

Снособ обработки деталей с неравномерным припуском на металлорежущих станках

с адаптивной системой регулирования со снятием припуска за несколько проходов режущего инструмента, го которому при повышении нагрузки изменяют глубину резания, а после окончания прсхода для начала с.чедук-щего режущий инструмент возвращают г. исходное ноложение, отличающийся тс:,;, мг-т, с целью сокращения потерь времени и у:ле;;1.шения износа режушего инструмента, после окончания очередного прохода для начала

следуюп1;его режупп и инструмент возвращают в точку, в которой во время очередного прохода первоначально изменялась глубина резания, причем координату этой точки фиксируют в запоминаюп1ем устройстве адаптивной системы регулирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей из заготовок с неравномерным припуском | 1980 |

|

SU900990A1 |

| СПОСОБ ОБРАБОТКИ КРОМОК ЛЕНТЫ | 1972 |

|

SU356836A1 |

| Способ обработки деталей из заготовок с неравномерным припуском | 1981 |

|

SU1000155A2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2004 |

|

RU2282524C2 |

| УСТРОЙСТВО для ФОРМОВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 1972 |

|

SU341253A1 |

| ФОТОАППАРАТ СО ВСТРОЕННЫМ ЭКСПОНОМЕТРОМ | 1971 |

|

SU313383A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

| Способ кинематического дробления стружки на станках с числовым программным управлением | 1984 |

|

SU1214327A1 |

| Способ обработки деталей на станках с программным управлением и адаптивной системой регулирования режимов резания | 1973 |

|

SU473592A1 |

Авторы

Даты

1973-01-01—Публикация