Изобретение относится к машиностроению и может быть использовано на станках с числовым программным управлением, оснащенных адаптивной системой регулирования.

Известен способ обработки деталей с неравномерным припуском на станках с ещаптивной системой.регулирования со снятием припуска за несколько проходов режущего инструмента, по которому при превышении нагрузки максимально допустимой величины изменяют глубину резания 1.

Недостатком известного способа является разбивка готового контура детали на отдельные обрабатываемые участки с переменной глубиной резания и временной разрыв в обработке. В результате снижается точность и повышается шероховатость обработки, так как на границах раздробленных участков одной обрабатьшаемой поверхности - различные шероховатость и размеры, остаются следы - риски .

Цель изобретения - повышение точности и снижение шероховатости обработанных поверхностей.

Указанная цель достигается тем, что после окончания очередного прохода инструмент перед началом следующего прохода возвращают в точку, определяемую продоль.йым смещением на минимальное расстояние, с которого возможно,касание инструмента с вновь обработанным контуром заготовки, зафиксированным в запоминающем устройстве адаптивной системы, при установке координаты врезания от макси10мального значения этой координаты предыествующего прохода.

В ходе обработки механизм адаптивного регулирования изменения нагрузки при превышении силами резания

15 заданного для них верхнего предела изменяет глубину резания, а при уменьшении нагрузки ниже установленного минимального уровня, например нул-я, прекращает резание. При этом20адаптивная система фиксирует в запоминающем устройстве вновь полученный контур заготовки. После окончания очередного прохода для начала следующего инструмент возвращают в

25 точку с глубиной резания, отложенной от максимального значения предшествующего прохода, а для сокращения потерь времени на холостые хода, отход инструмента в обратном направлении осуществляют на минимальное

расстояние, лри котором уже возможно его касание с вновь обработанным контуром заготовки.

Таким образом, при реализации способа имеют место циклические движения инструмента, позволяющие в ходе обработки последовательно откладывать глубину резания от максимального значения предшествующего прохог да,спланировать участки неравномерно распределенного припуска заготовки в прямой единый участок, параллельный на всей длине готовому контуру детали. Это дает возможность на заключительных проходах при постоянных условиях резания (постоянная глубина резания и т.пГ) с высокой точностью и чистотой снять оставшийся припуск и получить требуемый контур детали.

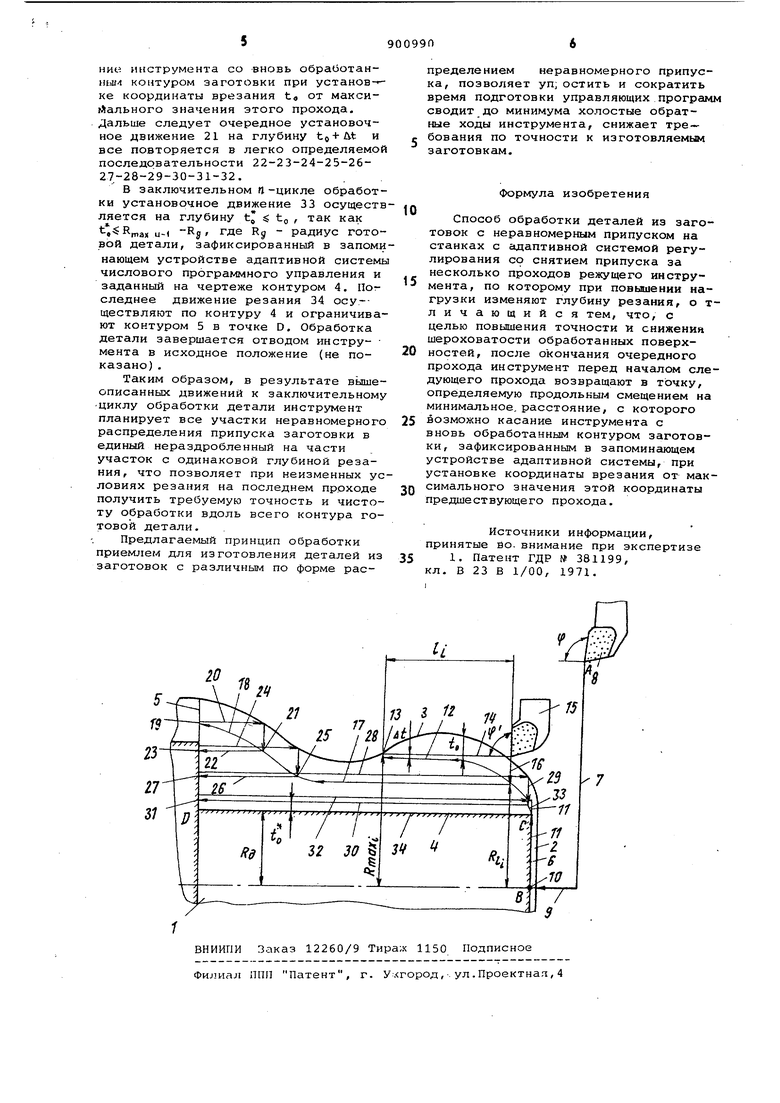

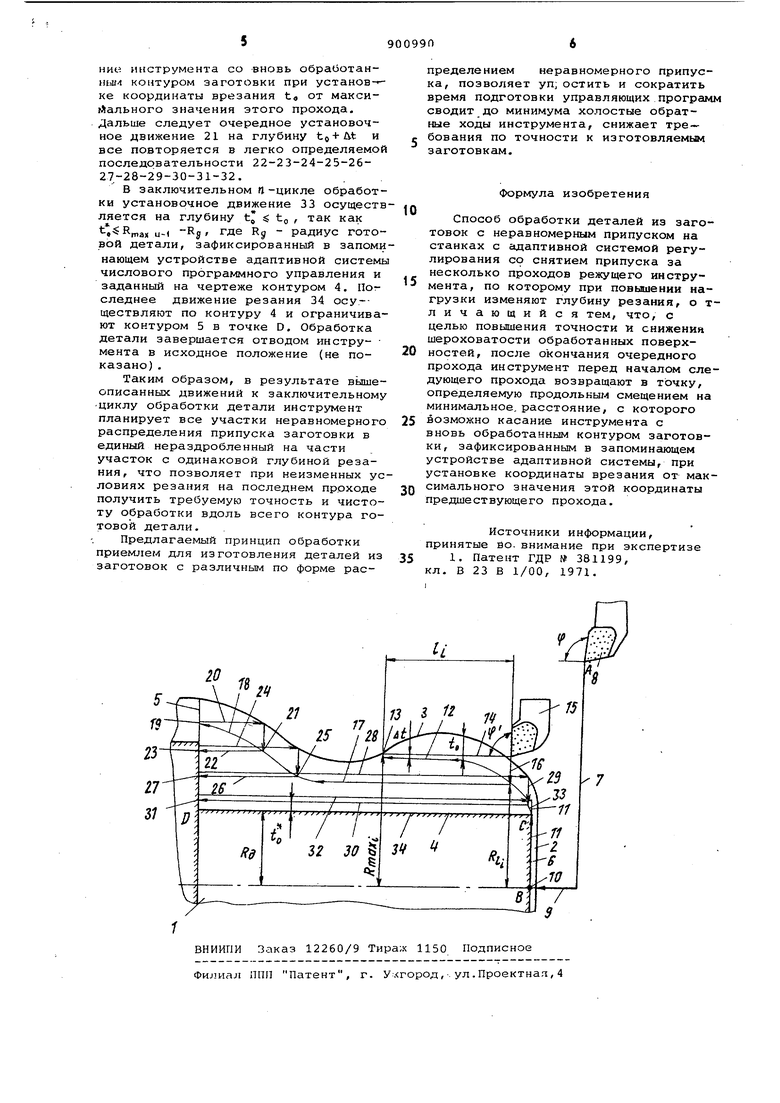

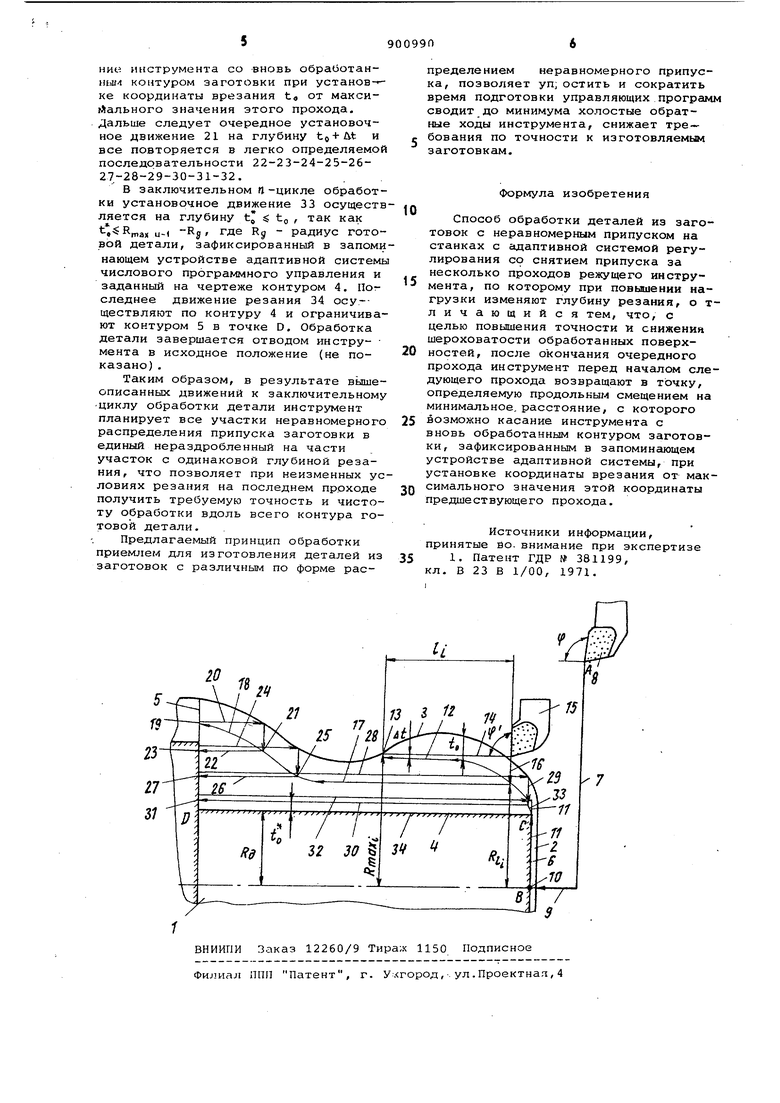

На чертеже представлена схема осуществления способа.

В начале обработки участка детали 1 вершина режущей кромки резца находится в исходном положении А. Необходимо снятием припуска 2, задан ого контурной линией 3, обработать участок детали по контурным линиям 4-6, параллельным соответственно направлениям продольной и поперечной подач инструмента.

С целью упрощения начала настройки станка на обработку и подрезки правого торца детали следует установочное движение 7 инструмента 8 до продольной оси детали. Подвод 9 инструмента к заготовке осуществляется с дальнейшим движением ррезания 10 до точки В, лежащей на контуре 6 детали, и определяется максимально ддопустимым увеличением нагрузки на привод станка. Превышение нагрузки допустимых сил резания переводит движение врезания в движение lit совпадающее или параллельное с контуром 6 детали. С этого момента в запоминающем устройстве адаптивной системы управления фиксируется значение вновь полученных коорди:;а.т з аготовки (детали) и производится (автоматически) корректирующая подна стройка (совмещение в продольном направлении) полученного контура с ранее заданным в программе исходнмл контуром 6 готовой детали. После выхода инструмента за точку С детали, движение 11 продолжается, копируя контур заготовки и отводя вершину резца от контура 4 летали, так как механизм регулирования нагрузки удерживает инструмент на допустимой глубине резания to, соответствующей допустимым силам резания, по которым и настроен зтот механизм При меньшении припуска 2 заготовки нагрузка, на привод станка уменьшается и движение резания 11 переходит в движение 12, совпадающеее с напралением продольной подачи. В случае,

когда припуск заг-отовки изменяется до величины ниже минимальных граничных значений , резание прекращается и резец отводится от обрабатываемой поверхности движением 13 на постоянную величину ut , которая незначительна и зафиксирована в управляющей Программе. Затем следует движение 14 обратного хода. 1 Движение 14 ограничено возвратом инструмента на минимальное расстояние Е, при работе системы числового программного управления в приращениях, с которого при установке глубин резания tg от максимальной координат закончившегося I-прохода возможно касание инструмента с вновь обработанным контуром заготовки, т.е. должно выполняться условие

(К„а,-, +Ot)-(ta+ut)R8., при ,

где , - максимальный радиус обработанной.заготовки после i-прохода;

п - число проходов при обработке детали;

R Е; - радиус обработанной заготовки на расстоянии i от места окончания резания в i-проходе.

С этой целью, как было указано выше, в запоминающем устройстве адаптивной системы регулирования с момента касания инструментом заготовки фиксируются координаты вновь полученного контура заготовки (детали) на каждом i-проходе и по значению R i определяются расстояние Р; и точка, до которой возвращается инструмент при обратном ходе 14.

Указанный первый проход (цикл) 7-9-10-11-12-13-14 с целью обеспечения возможности подрезки правого торца осуществляется инструментом 8 с главным углом в плане . В дальнейшем все последующие проходы выполняются инструментом 15 с углом cf 90° (Обработка ступеней детали с углами 90°) , для чего в управляющей программе после завершения последнего движения первого цикла обработки (прохода) задается смена инструмента.

В новом цикле обработки установочное движение 16 (как и во всех последующих циклах обработки за исключением последнего) осуществляется на глубину to + it. После этого вновь следует движение 17 резания, которое при увеличении нагрузки сверх допустимой величины переходит в движение 18, копирующее контур заготовки и заканчивающееся по достижению координаты продольной подачи ограничивающего контура 5 готовой детали. Вдоль этого контура происходит новый отвод 19 инструмента, а за ним - обратный отвод 20 на минимальное расстояние, с которого вг):-можно каса-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей из заготовок с неравномерным припуском | 1981 |

|

SU1000155A2 |

| Способ обработки деталей на станках с программным управлением и адаптивной системой регулирования режимов резания | 1973 |

|

SU473592A1 |

| ВСЕСОЮЗН.АЯ |?1Д1ЕН!И04Й^ПНЕСЙАЯ I. ^---НСТЕКЛ | 1973 |

|

SU381199A1 |

| Способ обработки деталей на станках с системами программного и адаптивного управления | 1976 |

|

SU650783A1 |

| Устройство управления приводом отвода круга | 1975 |

|

SU541660A1 |

| Способ позиционирования режущего инструмента | 1986 |

|

SU1324822A1 |

| Устройство для адаптивного программного управления станком | 1978 |

|

SU748353A1 |

| Устройство для адаптивного программного управления станком | 1981 |

|

SU1003026A2 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| Способ определения оптимальных режимов резания для станков с ЧПУ | 2021 |

|

RU2807258C1 |

Авторы

Даты

1982-01-30—Публикация

1980-02-20—Подача