1

Изобретение относится к обработке металлов давлением, а именно к устройствам для разделения труб и круглого проката кручением.

Известны устройства для разделения труб и круглого проката кручением, содержащие многокулачковый механизм предварительного зажима трубы и отделяемой от нее заготовки, механизм поворота обойм, несущих указанные кулачки, а также оправку, вводимую в трубу. Механизмы предварительного зажима и поворота с приводами их перемещения смонтированы в стойках станины. Однако необходимы значительные усилия для зажима и кручения и применение гидравлики во всех приводах устройства.

Целью изобретения является упрощение устройства.

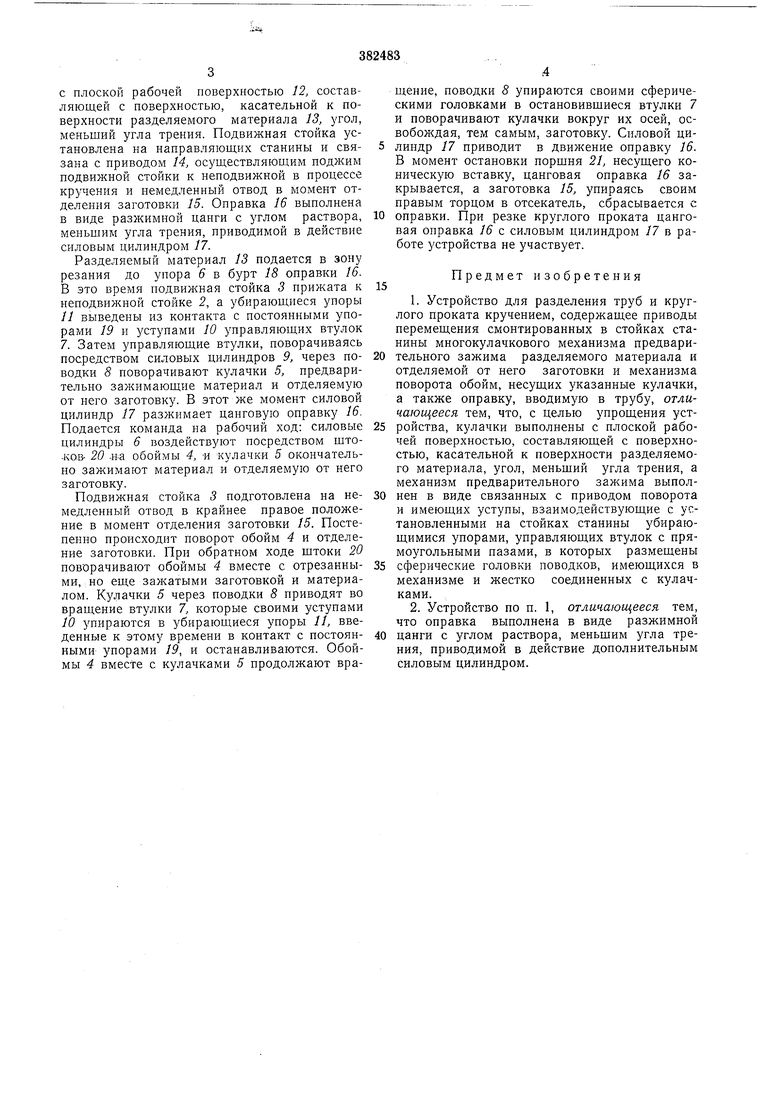

Для этого кулачки выполнены с плоской рабочей поверхностью, составляющей с поверхностью, касательной к поверхности разделяемого материала, угол, меньший угла треиия, а механизм предварительного зажима выполнен в виде управляющих втзлок с прямоугольными пазами, в которых размещены сферические поверхности поводков, имеющихся в механизме и жестко соединенных с кулачками. Управляющие втулки связаны с приводом поворота и имеют уступы, взаимодействуюише с установленными на стойках станины убираю1пимися упорами.

Оправка, вводимая в трубу, может быть выполнена в виде разжимной цанги с углом раствора, меньшим угла трения, приводимой в действие дополнительным силовым цилиндром.

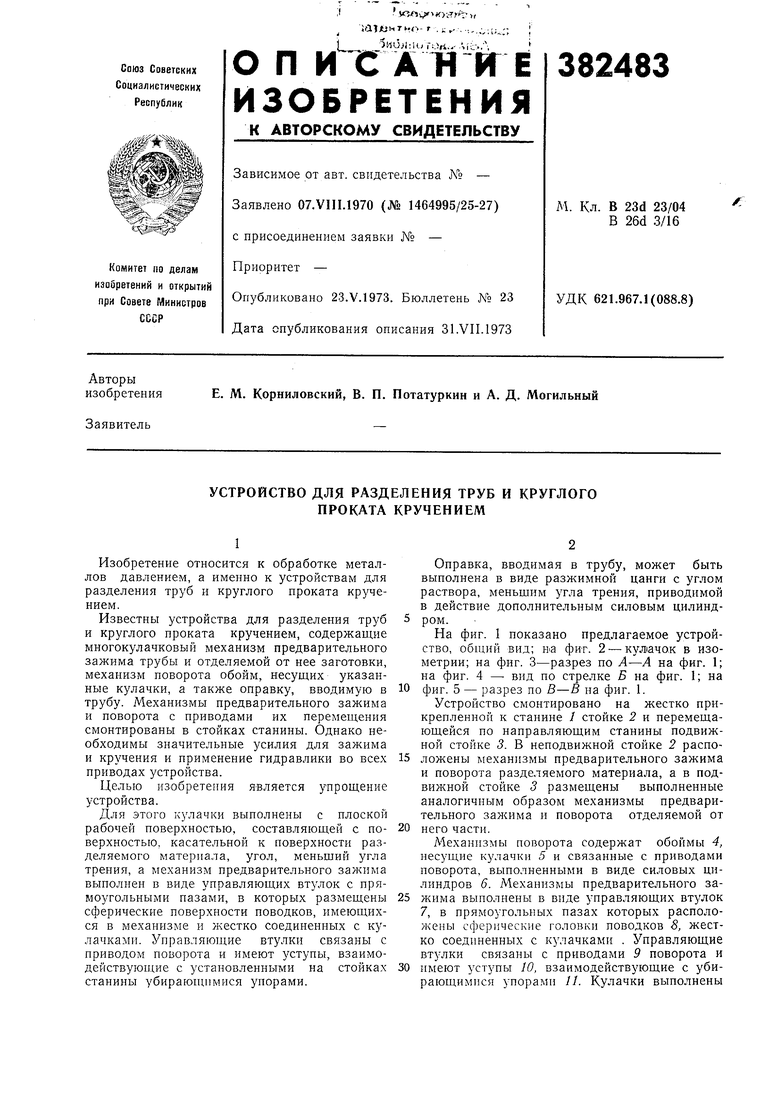

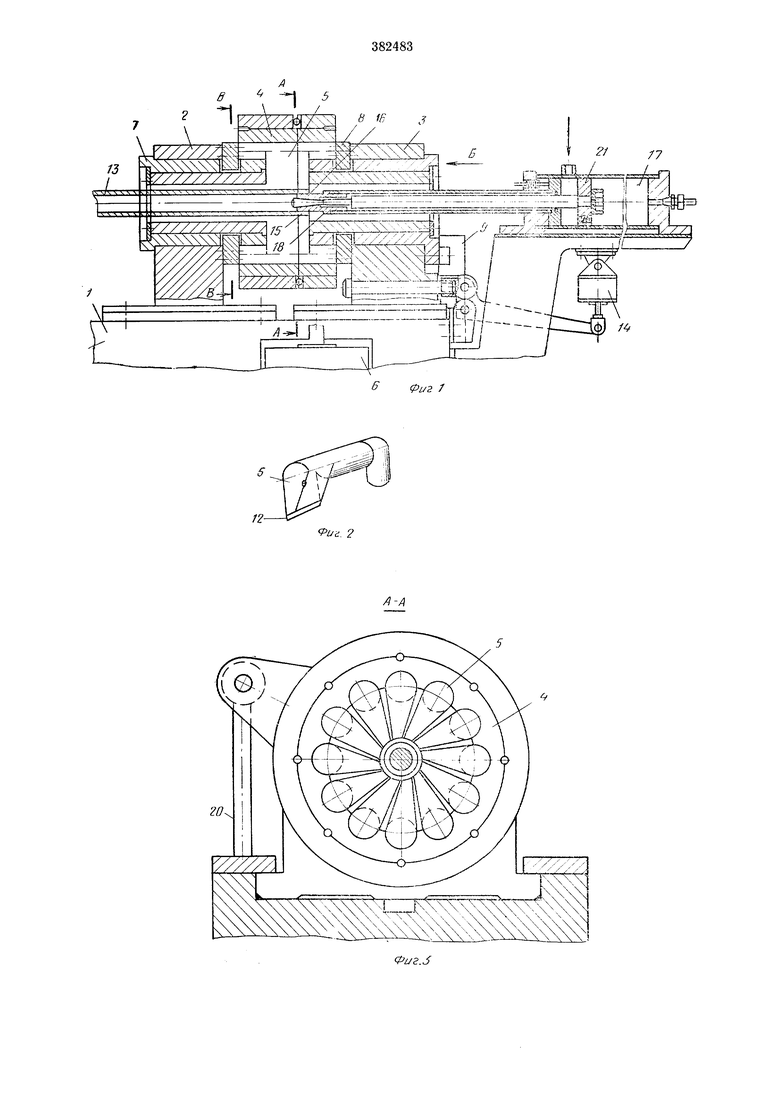

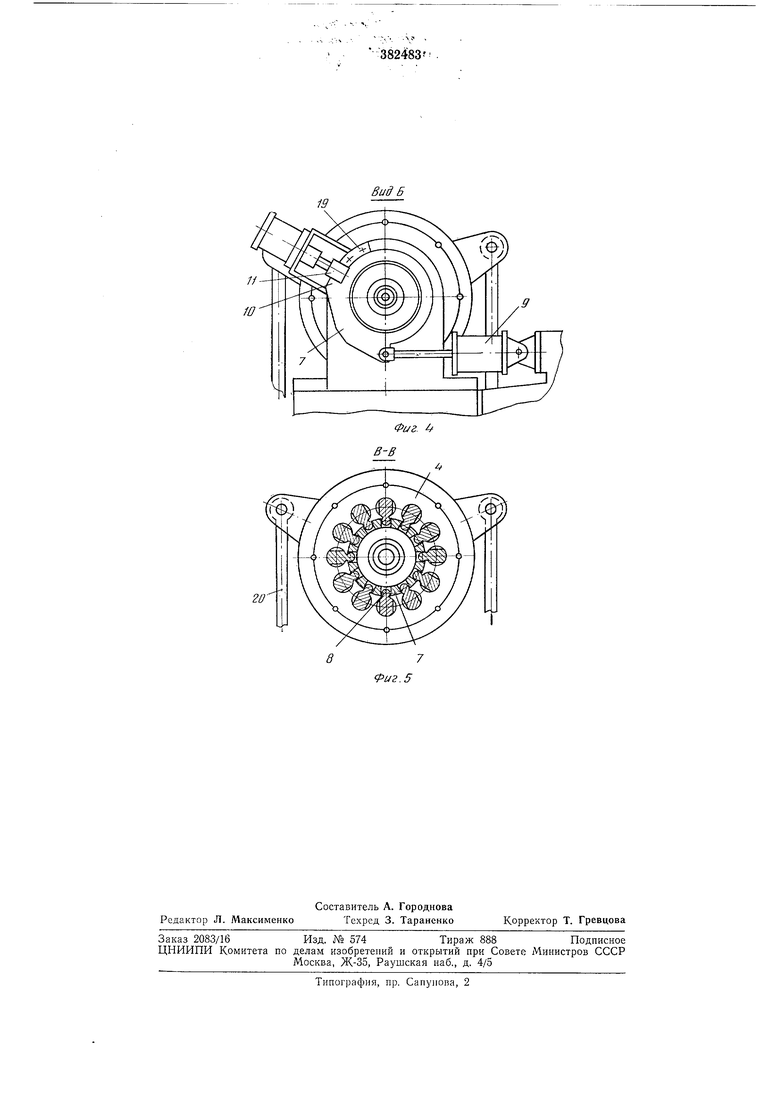

На фиг. 1 показано предлагаемое устройство, общий вид; фиг. 2--кул1ачо,к в изометрии; на фиг. 3-разрез по А-А на фиг. 1; на фиг. 4 - вид по стрелке Б на фиг. 1; на

фиг. 5 - разрез по В-В на фиг. 1.

Устройство смонтировано на жестко прикрепленной к станине / стойке 2 и перемещающейся по направляющим станины подвижной стойке 3. В неподвижной стойке 2 расположены механизмы предварительного зажима и поворота разделяемого материала, а в подвижной стойке 3 размещены выполненные аналогичным образом механизмы предварительного зажима и поворота отделяемой от

него части.

Механизмы поворота содержат обоймы 4, несущие кулачки 5 и связанные с приводами поворота, выполненными в виде силовых цилиндров 6. Механизмы предварительного зажима выполнены в виде управляющих втулок 7, в прямоугольных пазах которых расположены сферические головки поводков 8, жестко соединенных с кулачками . Управляющие втулки связаны с приводами 9 поворота и

имеют уступы 10, взаимодействующие с убирающимися упорами //. Кулачки выполнены с плоской рабочей поверхностью 12, составляющей с поверхностью, касательной к поверхности разделяемого материала 13, угол, меньщий угла трения. Подвижная стойка установлена на направляющих станины и свя-5 зана с приводом 14, осуществляющим поджим подвижной стойки к неподвижной в процессе кручения и пемедленный отвод в момент отделения заготовки 15. Оправка 16 выполнена в виде разжимной цанги с углом раствора,10 меньщим угла трения, приводимой в действие силовым цилиндром 17. Разделяемый материал 13 подается в зону резания до упора 6 в бурт /8 оправки 16. В это время подвижная стойка 3 прижата к15 неподвил ной стойке 2, а убирающиеся упоры // выведены из контакта с постоянными упорами 19 и уступами 10 управляющих втулок 7. Затем управляющие втулки, поворачиваясь посредством силовых цилиндров 9, через по-20 водки 8 поворачивают кулачки 5, предварительно зажимающие материал и отделяемую от него заготовку. В этот же момент силовой цилиндр 17 разжимает цанговую оправку 16. Подается команда на рабочий ход: силовые25 цилиндры 6 воздействуют посредством щто-ко.в- 20 -па обоймы 4, и кулачки 5 окончательно зажимают материал и отделяемую от него заготовку. Подвижная стойка 3 подготовлена на не-30 медленный отвод в крайнее правое положение в момент отделения заготовки 15. Постепенно происходит поворот обойм 4 и отделение заготовки. При обратном ходе штоки 20 поворачивают обоймы 4 вместе с отрезанны-35 ми, но еще зажатыми заготовкой и материалом. Кулачки 5 через поводки 8 приводят во вращение втулки 7, которые своими уступами 10 упираются в убирающиеся упоры //, введенные к этому времени в контакт с постоян-40 ными упорами 19, и останавливаются. Обоймы 4 вместе с кулачками 5 продолжают вращение, поводки 8 упираются своими сферическими головками в остановивщиеся втулки 7 и поворачивают кулачки вокруг их осей, освобождая, тем самым, заготовку. Силовой цилиндр 17 приводит в движение оправку 16. В момент остановки поршня 21, несущего коническую вставку, цанговая оправка 16 закрывается, а заготовка 15, упираясь своим правым торцом в отсекатель, сбрасывается с оправки. При резке круглого проката цанговая оправка 16 с силовым цилиндром 17 в работе устройства не участвует. Предмет изобретения 1. Устройство для разделения труб и круглого проката кручением, содержащее приводы перемещения смонтированных в стойках станины многокулачкового механизма предварительного зажима разделяемого материала и отделяемой от него заготовки и механизма поворота обойм, несущих указанные кулачки, а также оправку, вводимую в трубу, отличающееся тем, что, с целью упрощения устройства, кулачки выполнены с плоской рабочей поверхностью, составляющей с поверхностью, касательной к поверхности разделяемого материала, угол, меньший угла трения, а механизм предварительного зажима выполнен в виде связанных с приводом поворота и имеющих уступы, взаимодействующие с установленными на стойках станины убирающимися упорами, управляющих втулок с прямоугольными пазами, в которых размещены сферические головки поводков, имеющихся в механизме и жестко соединенных с кулачками. 2. Устройство по п. 1, отличающееся тем, что оправка выполнена в виде разжимной цанги с углом раствора, меньшим угла трения, приводимой в действие дополнительным силовым цилиндром. 2

5 Фиг / 4(У/М7Щ / / rTKvl L-jr T- :-7-:-/-..ч

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| Штамп для резки труб | 1990 |

|

SU1799697A1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2422229C1 |

| Приспособление к металлорежущему станку для фрезерования пазов под твердый сплав в буровых коронках | 1985 |

|

SU1449247A1 |

| Устройство для разделения труб кручением | 1979 |

|

SU961873A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

| Устройство для резки труб | 1980 |

|

SU927419A1 |

| АВТОМАТ ДЛЯ СБОРКИ ИГОЛЬЧАТЫХ ПОДШИПНИКОВ | 1970 |

|

SU425003A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ТРУБ И ПРОКАТА КРУЧЕНИЕМ | 1972 |

|

SU419329A1 |

5

19

Вид Б

Авторы

Даты

1973-01-01—Публикация