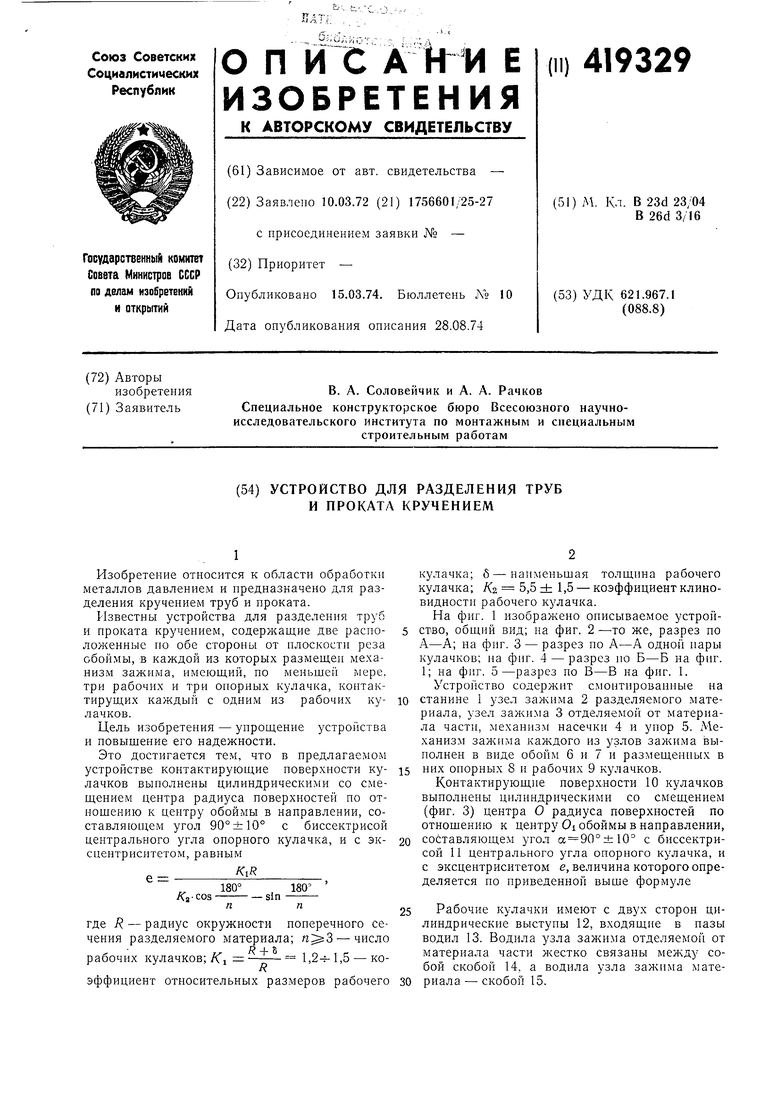

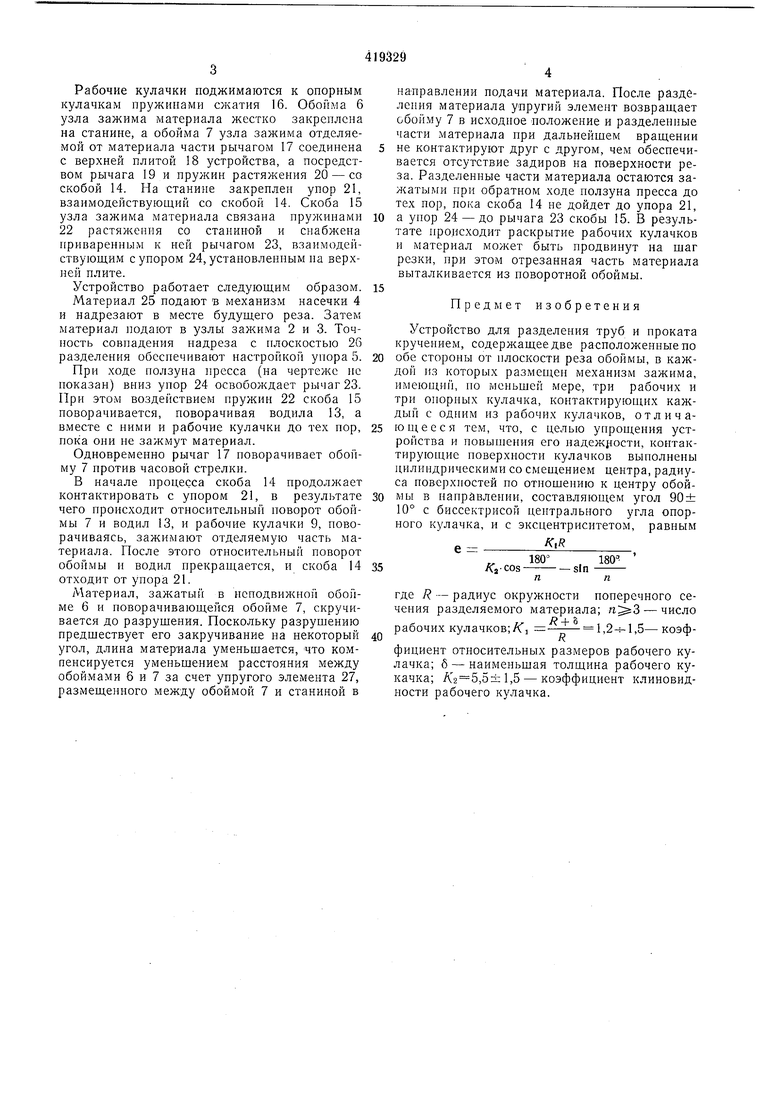

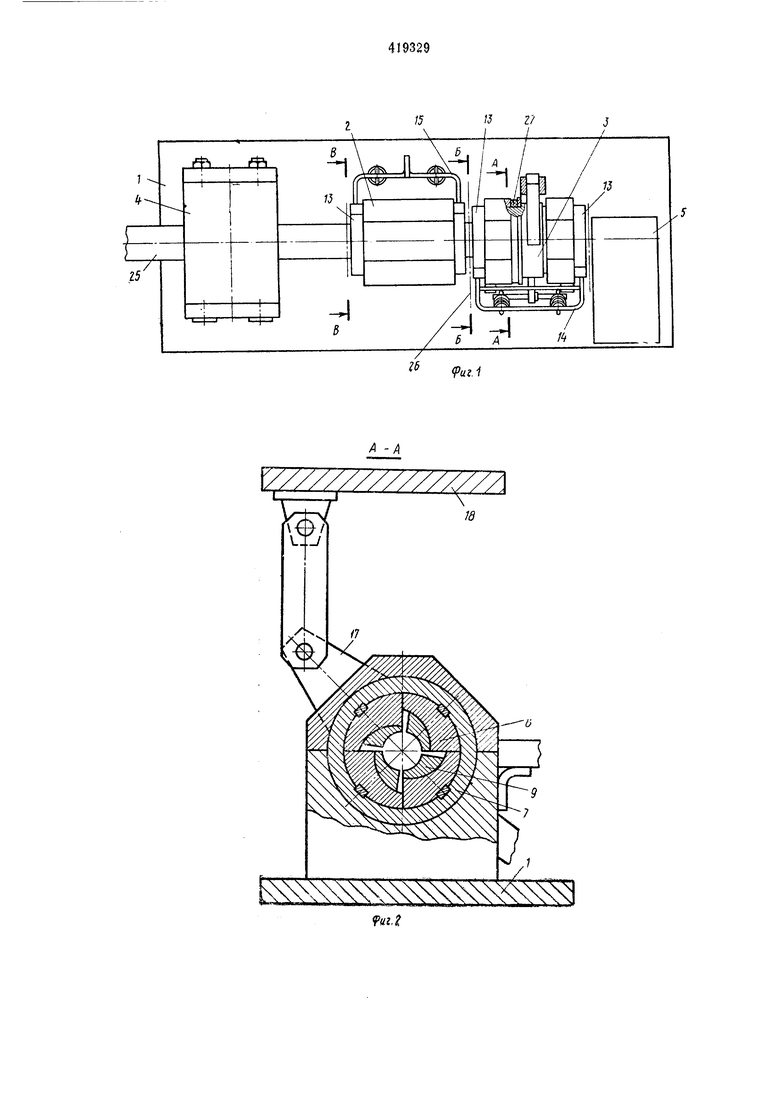

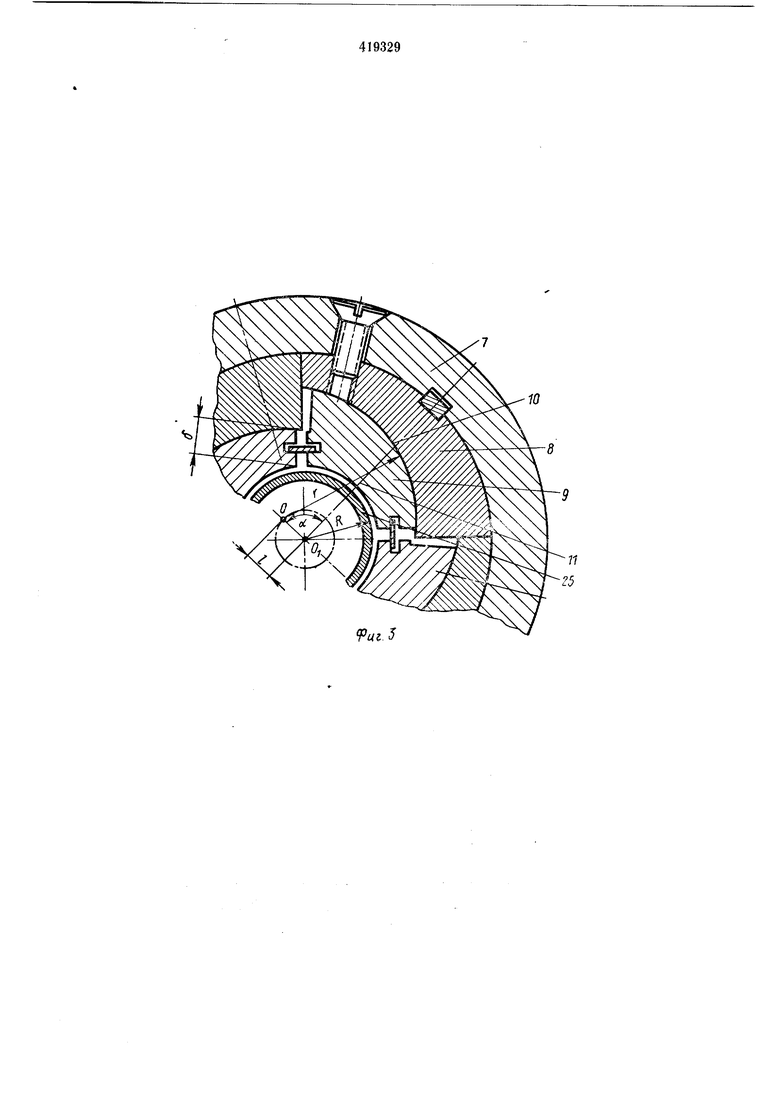

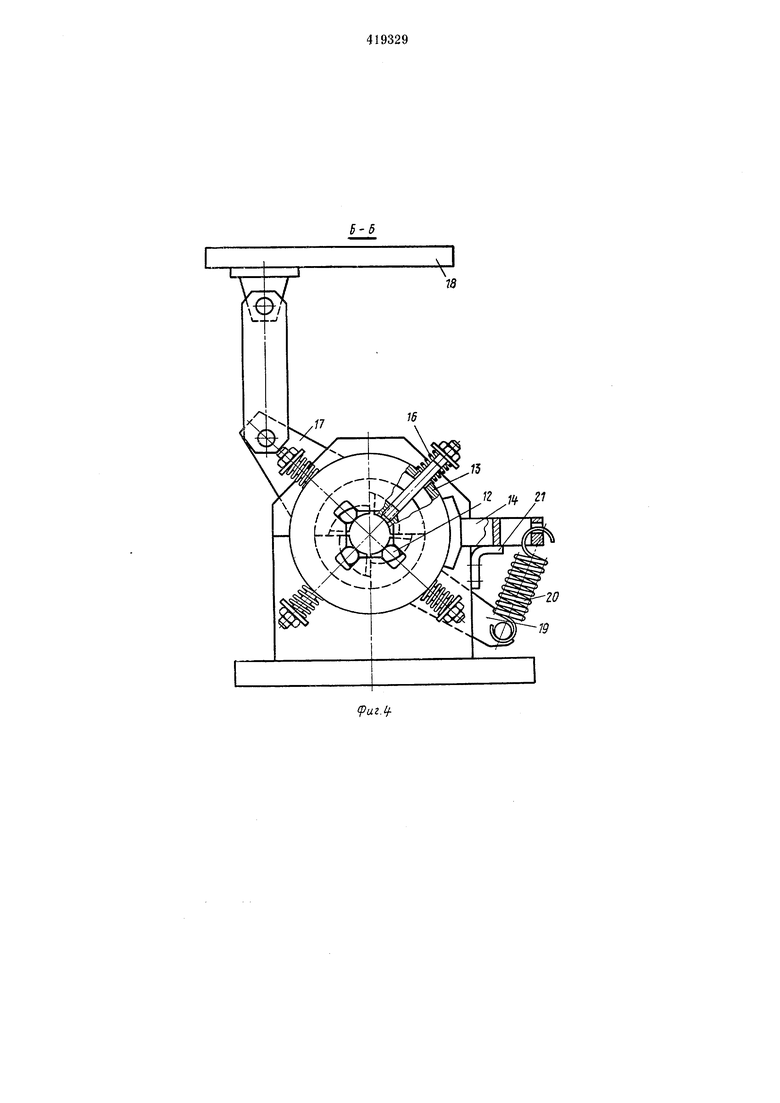

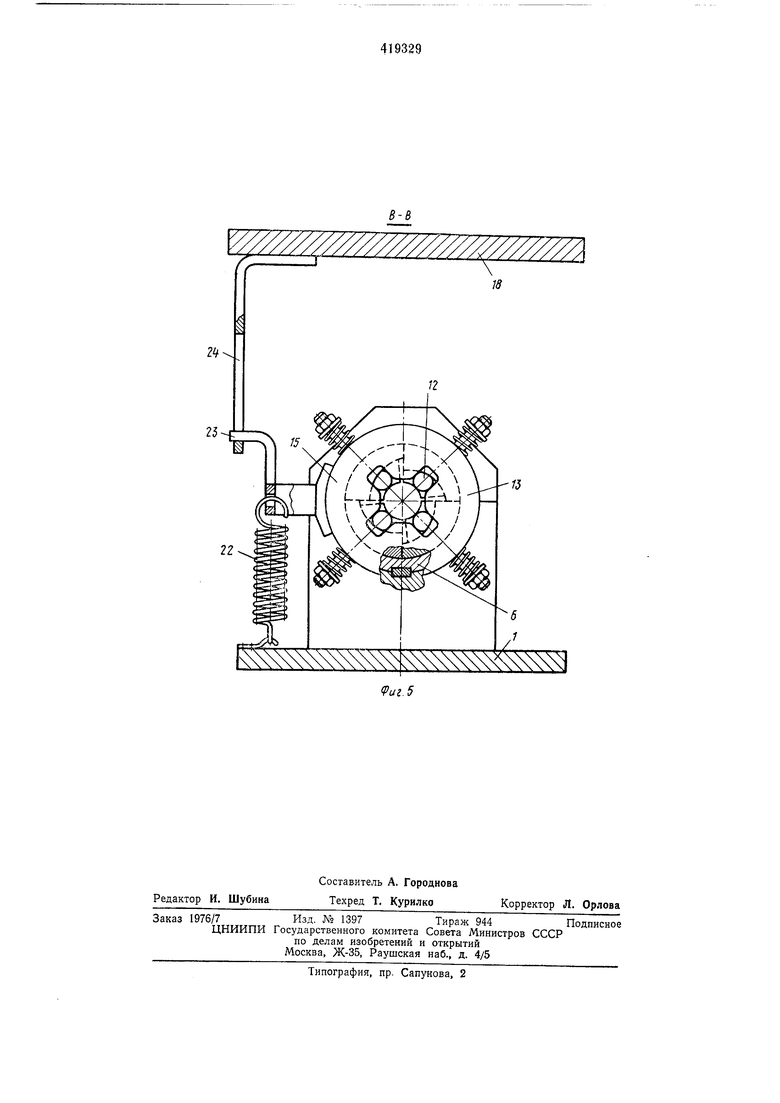

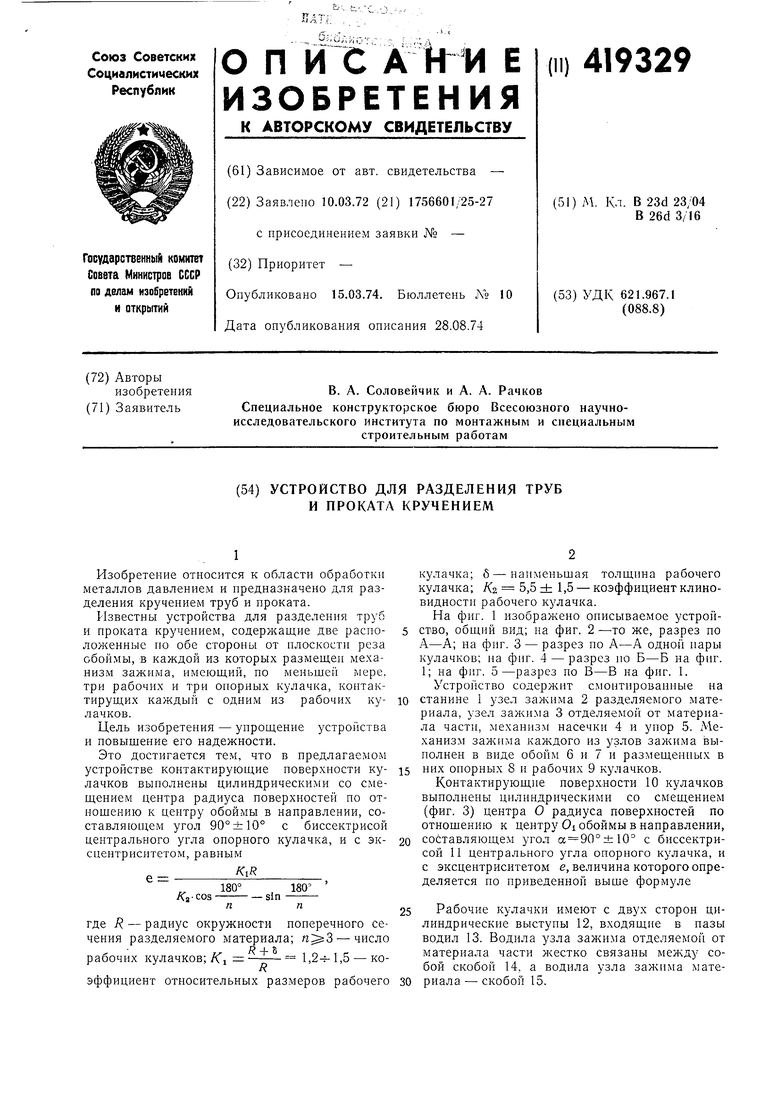

Изобретение относится к области обработки металлов давлением и предназначено для разделения кручением труб и проката. Известны устройства для разделения труб и проката кручением, содержащие две расположенные по обе стороны от плоскости реза обоймы, в каждой из которых размещен механизм зажима, имеющий, по меньшей мере, три рабочих и три опорных кулачка, контактирущих каждый с одним из рабочих кулачков. Цель изобретения - упрощение устройства и повышение его надежности. Это достигается тем, что в предлагаемом устройстве контактирующие поверхности кулачков выполнены цилиндрическими со смещением центра радиуса поверхностей по отношению к центру обоймы в направлении, составляюп1ем угол 90° ±10° с биссектрисой центрального угла опорного кулачка, и с эксцентриситетом, равным где / -радиус окружности поперечного сечения разделяемого материала; -число рабочих кулачков;/Ci 1,2ч-1,5 - коэффициент относительных размеров рабочего кулачка; б - наименьшая толщпна рабочего кулачка; Kz 5,5 ± 1,5 - коэффициент клиновидности рабочего кулачка. Иа фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 -то же, разрез по А-А; на фиг. 3 - разрез по А-А одной нары кулачков; на фиг. 4 - разрез по Б-Б на фиг. 1; на фпг. 5-разрез по В-В на фиг. 1. Устройство содерлчит смонтпрованпые на станине 1 узел залсима 2 разделяемого материала, узел зажима 3 отделяемой от материала части, механизм насечки 4 и упор 5. Механизм зажима каждого из узлов зажима выполнен в виде обойм б и 7 и размещенных в них опорных 8 п рабочих 9 кулачков. Контактирующие поверхности 10 кулачков выполнены цилиндрическими со смещением (фиг. 3) центра О радиуса поверхностей по отношению к центру Oi обоймы в направлении, составляющем угол а 90°±10° с биссектрисой И центрального угла опорного кулачка, и с эксцентриситетом е, величина которого определяется по приведенной выше формуле Рабочие кулачки имеют с двух сторон цилиндрические выступы 12, входящие в пазы водил 13. Водила узла зажима отделяемой от материала части Лчестко связаны между собой скобой 14, а водила узла зажима материала--скобой 15.

Рабочие кулачки поджимаются к опорным кулачкам пружинами сжатия 16. Обойма 6 узла зажима материала жестко закреплена на станине, а обойма 7 узла зажима отделяемой от материала части рычагом 17 соединена с верхней плитой 18 устройства, а посредством рычага 19 и пружин растяжения 20 - со скобой 14. На станине закреплен упор 21, взаимодействующий со скобой 14. Скоба 15 узла зажима материала связана пружинами 22 растяжения со станиной и снабжена приваренным к ней рычагом 23, взаимодействуюп им с упором 24, устаповленпым на верхней плите.

Устройство работает следующим образом.

Материал 25 подают в механизм насечки 4 и надрезают в месте будущего реза. Затем материал подают в узлы зажима 2 и 3. Точность совпадения надреза с плоскостью 26 разделения обеспечивают настройкой упора 5.

При ходе ползуна пресса (на чертеже не показан) вниз упор 24 освобождает рычаг 23. При этом воздействием пружин 22 скоба 15 поворачивается, поворачивая водила 13, а вместе с ними и рабочие кулачки до тех нор, пока они не зажмут материал.

Одновременно рычаг 17 поворачивает обойму 7 против часовой стрелки.

В начале процесса скоба 14 продолжает контактировать с унором 21, в результате чего происходит относительный поворот обоймы 7 и водил 13, и рабочие кулачки 9, поворачиваясь, зажимают отделяемую часть материала. После этого относительный поворот обоймы и водил прекращается, и скоба 14 отходит от упора 21.

Материал, зажатый в неподвил ной обойме 6 и поворачивающейся обойме 7, скручивается до разрущения. Поскольку разрущению предществует его закручивание на некоторый угол, длина материала уменьшается, что компенсируется уменьщением расстояния между обоймами б и 7 за счет упругого элемента 27, размещенного между обоймой 7 и станиной в

направлении подачи материала. После разделения материала упругий элемент возвращает обойму 7 в исходное положение и разделенные части материала при дальнейшем вращении 5 не контактируют друг с другом, чем обеспечивается отсутствие задиров на поверхности реза. Разделенные части материала остаются зажаты.ми при обратном ходе ползуна пресса до тех пор, пока скоба 14 не дойдет до упора 21,

а упор 24 - до рычага 23 скобы 15. В результате происходит раскрытие рабочих кулачков и материал может быть продвинут на шаг резки, при этом отрезанная часть материала выталкивается из поворотной обоймы.

Предмет изобретения

Устройство для разделения труб и проката кручением, содержащее две расположепныепо

0 обе стороны от нлоскости реза обоймы, в каждой из которых размещеп механизм зажима, имеюн|ий, по меньшей мере, три рабочих и три опорпых кулачка, контактирующих каждый с одним из рабочих кулачков, отличающееся тем, что, с целью упрощения устройства и повышения его надеж{{ости, контактирующие поверхности кулачков выполнены цилиндрическими со смещением центра, радиуса новерхностей по отношению к центру обоймы в направлении, составляющем угол 90± 10° с биссектрисой центраЛЬЕЮГО угла опорного кулачка, и с эксцентриситетом, равным

KtR

е :

180°

ЛГ2-С08sin

где / - радиус окружности поперечного сечения разделяемого материала; - число

рабочих кулачков;Л, 1,,5- коэф40R

фициент относительных размеров рабочего кулачка; б - наименьшая толщина рабочего кукачка; ,5±1,5 - коэффициент клиновидпости рабочего кулачка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ ПРОКАТА И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630154C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ТРУБ И КРУГЛОГО ПРОКАТА КРУЧЕНИЕМ | 1973 |

|

SU382483A1 |

| Устройство для разделения сортового проката и полос кручением | 1985 |

|

SU1402409A1 |

| Устройство для разделения пруткового материала | 1986 |

|

SU1379026A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ (ПРОКАТА) | 2001 |

|

RU2214893C2 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Ножницы для резки профильного проката | 1987 |

|

SU1466872A1 |

| Станок для резки труб | 1989 |

|

SU1787075A3 |

| Способ разделения профилей и устройстводля ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU804254A1 |

| Ножницы для резки проката | 1980 |

|

SU884889A1 |

/К

/

10

25

.

Ш

18

г .; 27

S

/J

fui.S

Даты

1974-03-15—Публикация

1972-03-10—Подача