(54) УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ТРУБ КРУЧЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Инструментальная головка | 1978 |

|

SU742047A1 |

| Рабочий ротор | 1989 |

|

SU1717316A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 1971 |

|

SU411943A1 |

| Шпиндельная бабка токарного станка | 1984 |

|

SU1230746A1 |

| Станок для обкатки трубчатых заготовок | 1987 |

|

SU1459790A1 |

| Станок для резки непрерывно движущейся стеклянной трубки | 1986 |

|

SU1399279A1 |

1

Изобретение относится к заготовительному производству машиностроительных заводов, и может быть использовано при разделении труб.

Известно устройство для разделения труб кручением, содержащее станину со смонтированными на ней с возможностью вращения в разные стороны узлами зажима трубы и отделяемой от нее заготовки в виде приводных шпинделей с клиновыми зажимами 1.

Недостатками известного устройства являются невысокие производительность и качество торцов получаемых заготовок.

Цель изобретения - повышение производительности и качества торцов получаемых заготовок.

С этой целью в устройстве для разделения труб кручением, содержащем станину со смонтированными на ней с возможностью вращения в разные стороны узлами зажима трубы и отрезаемой от нее заготовки в виде приводных, щпинделей с клиновыми зажимами, зажимы зажимных узлов расположены эксцентрично относительно осей шпинделей, привод каждого зажима выполнен индивидуальным, а привод каждого щпинделя - в виде силового цилиндра с зубчатой рейкой, и зубчатого колеса, смонтированного на шпинделе с возможностью взаимодействия с указанной рейкой.

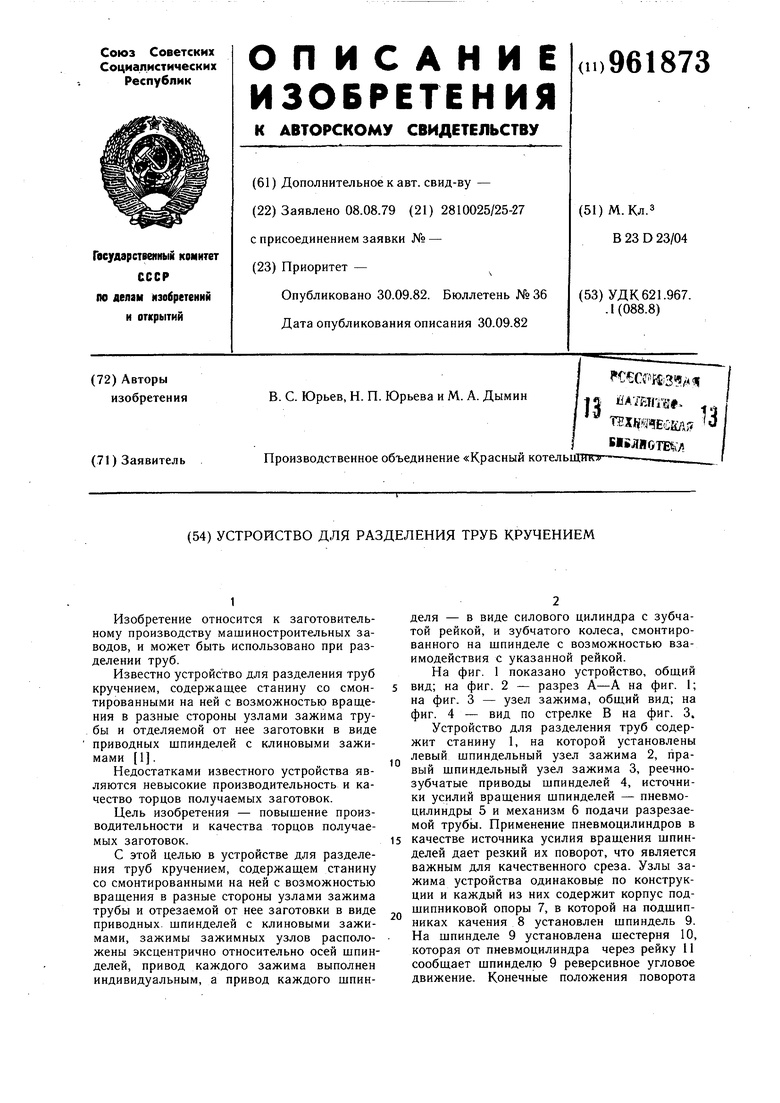

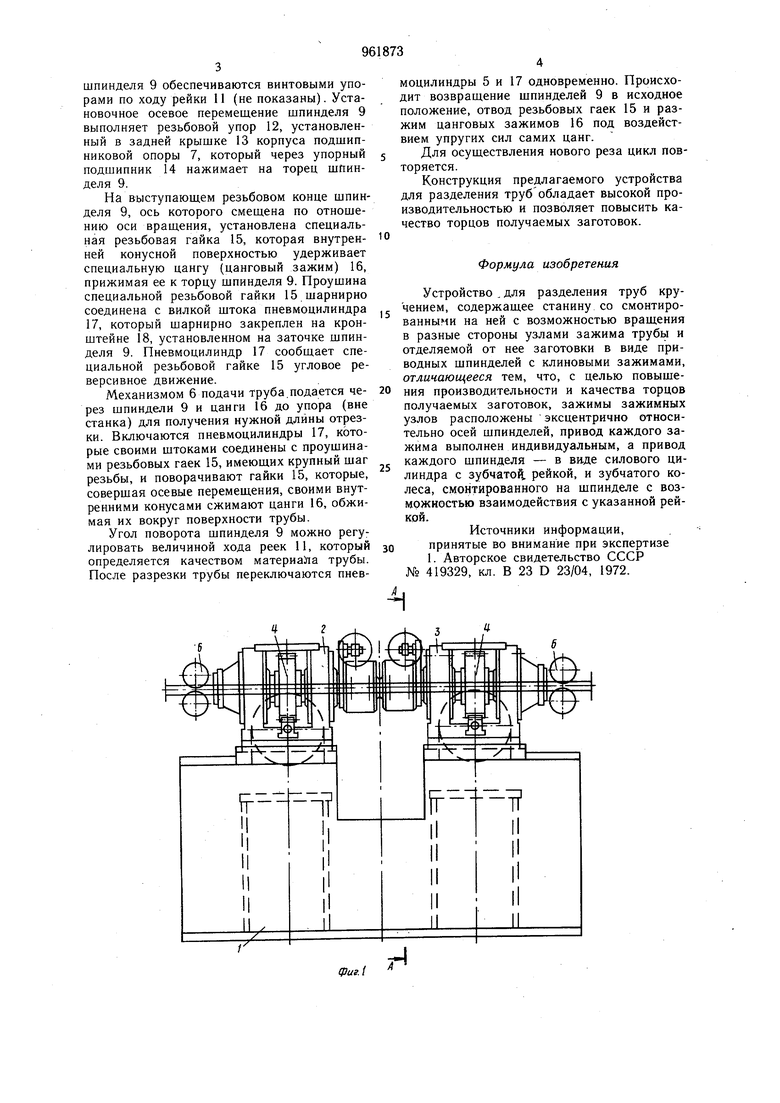

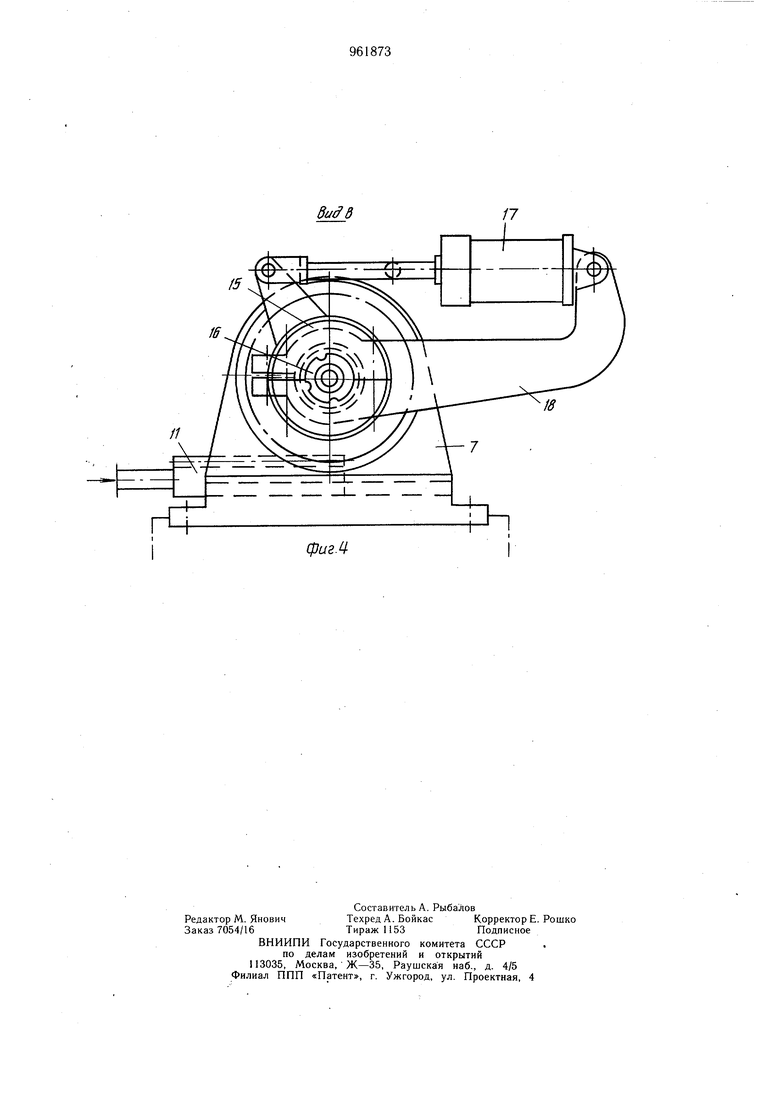

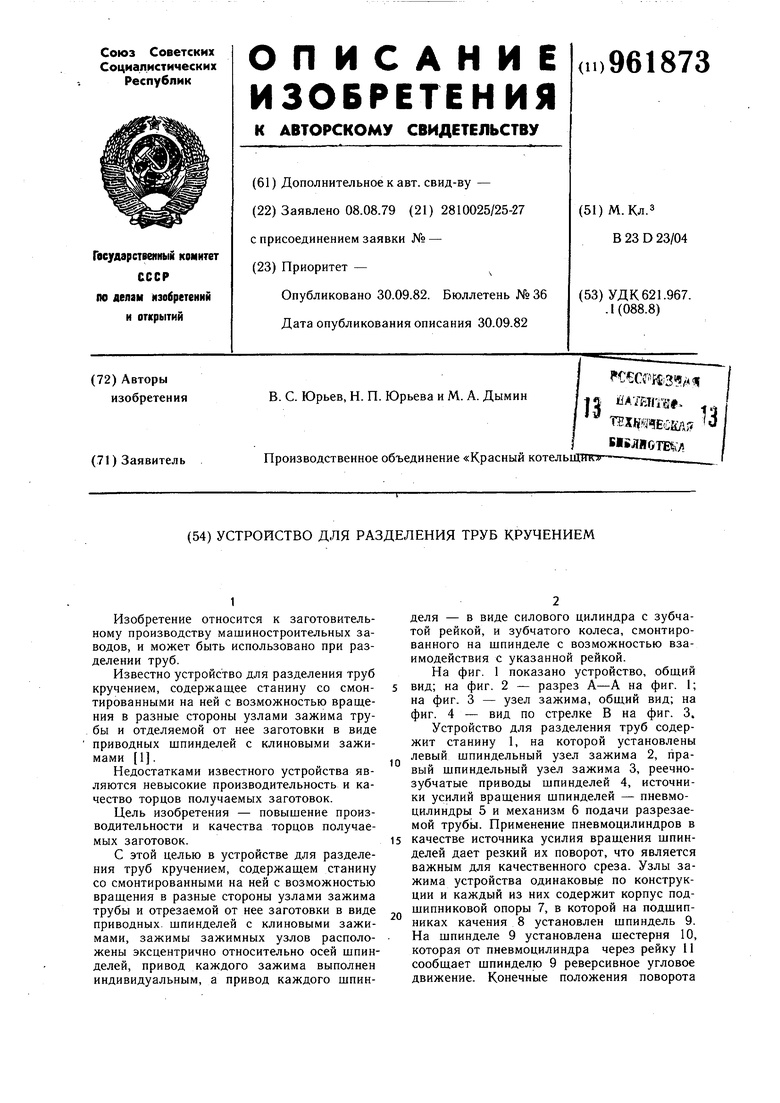

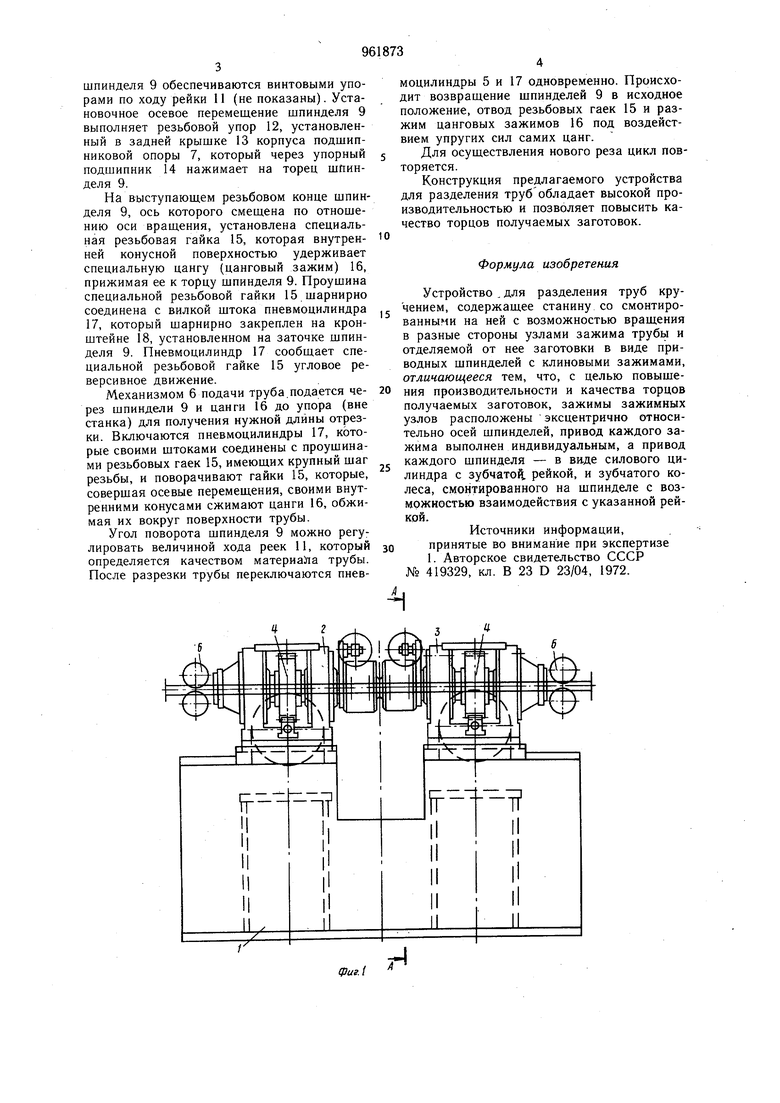

На фиг. 1 показано устройство, общий

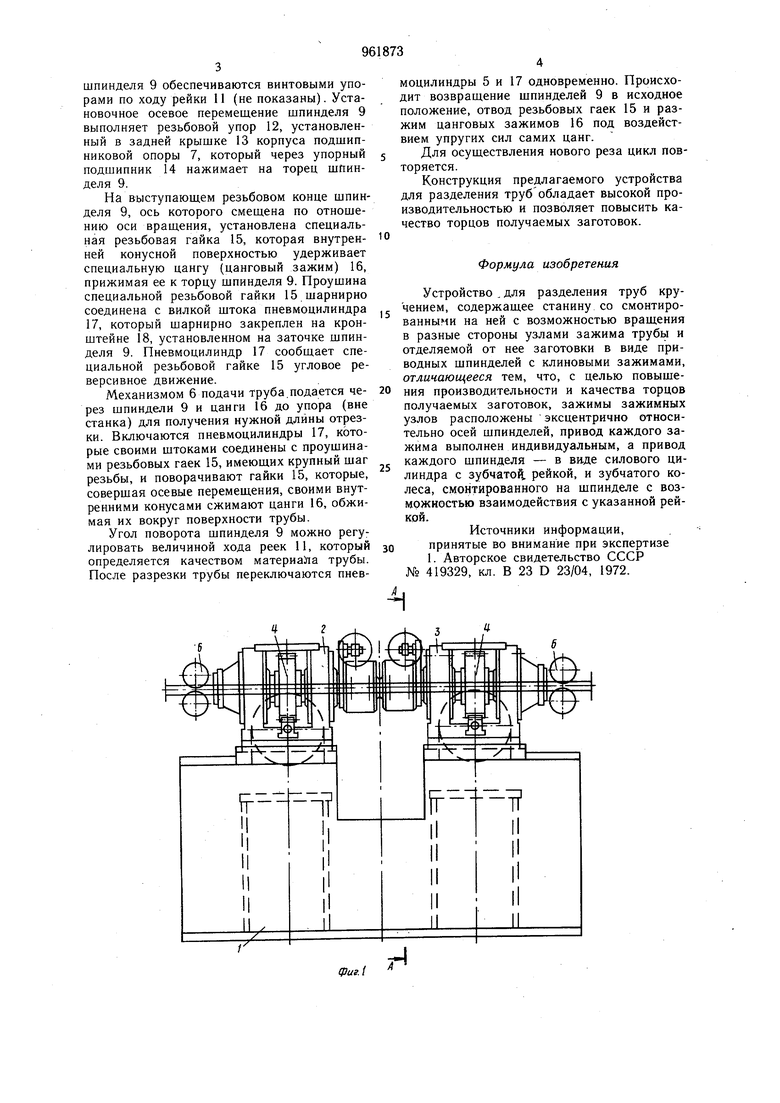

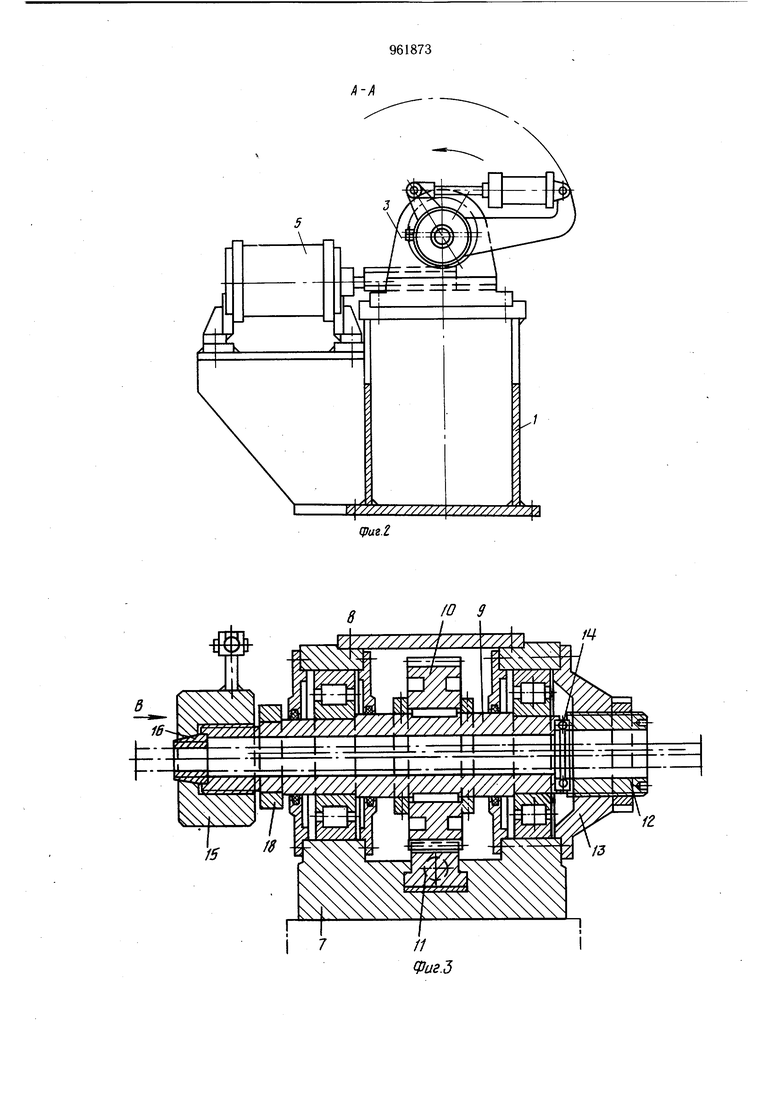

5 вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел зажима, общий вид; на фиг. 4 - вид по стрелке В на фиг. 3. Устройство для разделения труб содержит станину 1, на которой установлены левый шпиндельный узел зажима 2, правый шпиндельный узел зажима 3, реечнозубчатые приводы щпинделей 4, источники усилий вращения шпинделей - пневмоцилиндры 5 и механизм 6 подачи разрезаемой трубы. Применение пневмоцилиндров в

15 качестве источника усилия вращения шпинделей дает резкий их поворот, что является важным для качественного среза. Узлы зажима устройства одинаковые по конструкции и каждый из них содержит корпус подщипниковой опоры 7, в которой на подшипниках качения 8 установлен шпиндель 9. На шпинделе 9 установлена шестерня 10, которая от пневмоцилиндра через рейку 11 сообщает шпинделю 9 реверсивное угловое движение. Конечные положения поворота шпинделя 9 обеспечиваются винтовыми упорами по ходу рейки 11 (не показаны). Установочное осевое перемещение шпинделя 9 выполняет резьбовой упор 12, установленный в задней крышке 13 корпуса подшипниковой опоры 7, который через упорный подшипник 14 нажимает на торец шйинделя 9. На выступающем резьбовом конце шпинделя 9, ось которого смещена по отношению оси вращения, установлена специальная резьбовая гайка 15, которая внутренней конусной поверхностью удерживает специальную цангу (цанговый зажим) 16, прижимая ее к торцу шпинделя 9. Проушина специальной резьбовой гайки 15 шарнирно соединена с вилкой штока пневмоцилиндра 17, который щарнирно закреплен на кронштейне 18, установленном на заточке шпинделя 9. Пневмоцилиндр 17 сообщает специальной резьбовой гайке 15 угловое реверсивное движение. Механизмом 6 подачи труба.подается через шпиндели 9 и цанги 16 до упора (вне станка) для получения нужной длины отрезки. Включаются пневмоцилиндры 17, которые своими штоками соединены с проушинами резьбовых гаек 15, имеющих крупный шаг резьбы, и поворачивают гайки 15, которые, совершая осевые перемещения, своими внутренними конусами сжимают цанги 16, обжимая их вокруг поверхности трубы. Угол поворота шпинделя 9 можно регулировать величиной хода реек 11, который определяется качеством материала трубы. После разрезки трубы переключаются пневмоцилиндры 5 и 17 одновременно. Происходит возвращение шпинделей 9 в исходное положение, отвод резьбовых гаек 15 и разжим цанговых зажимов 16 под воздействием упругих сил самих цанг. Для осуществления нового реза цикл повторяется. Конструкция предлагаемого устройства для разделения труб обладает высокой производительностью и позволяет повысить качество торцов получаемых заготовок. Формула изобретения Устройство. для разделения труб кручением, содержащее станину со смонтированными на ней с возможностью вращения в разные стороны узлами зажима трубы и отделяемой от нее заготовки в виде приводных шпинделей с клиновыми зажимами, отличающееся тем, что, с целью повышения производительности и качества торцов получаемых заготовок, зажимы зажимных узлов расположены эксцентрично относительно осей шпинделей, привод каждого зажима выполнен индивидуальным, а привод каждого шпинделя - в ви.де силового цилиндра с зубчатоЯ. рейкой, и зубчатого колеса, смонтированного на шпинделе с возможностью взаимодействия с указанной рейкой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 419329, кл. В 23 D 23/04, 1972. /О 9

Авторы

Даты

1982-09-30—Публикация

1979-08-08—Подача