1

Известна установка для .изготовлення труб из волокнистой массы, состоящая из ротора с приводом для его периодического вращения, размещенных на роторе перфор.ироианных вакуум-форм, опорных ,и онрессовочных валиков.

Предлагаемая установка отличается от известной тем, что с целью иовышения производительности, с торцов ротора установлены боковые щеки, между которыми расположен цилиндрический приемник массы, состоящий из двух раздвижных створок, герметически охватывающих вакуум-формы, которые зафиксированы в пазах ротора и боковых щек и оборудованы в лочиыми захватами, кинематически связалными опрессовочными валиками.

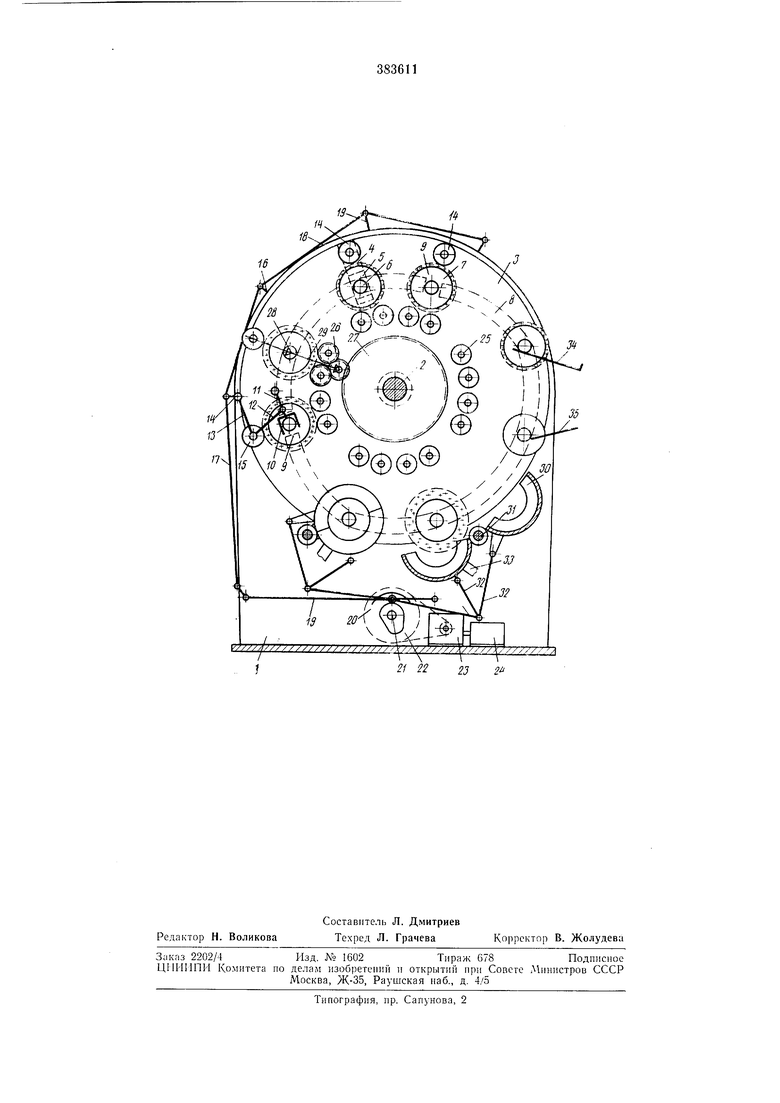

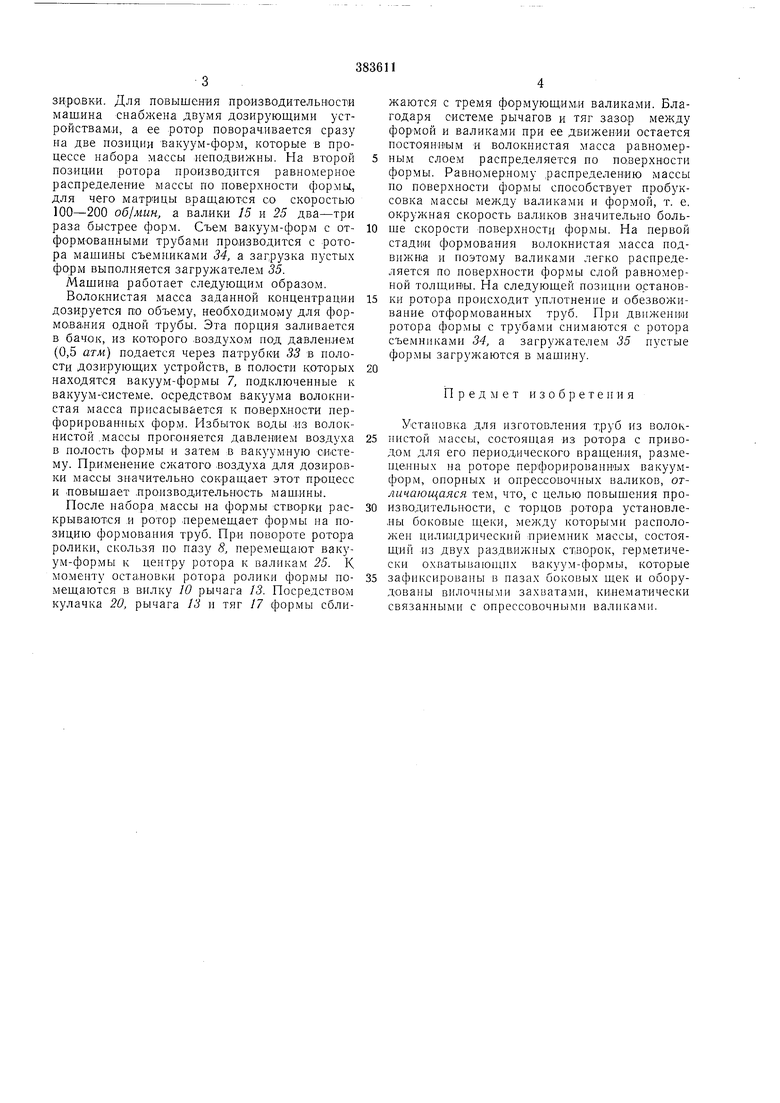

На чертеже показана предлагаемая установка.

Между двумя вертикальными щеками /, закрепленными вертикально па станине машины, размещен вал 2. На валу установлен ротор, состоящий из двух дисков 3. Последние снабжены радикальными пазами 4, в которых перемещаются сухари 5, .снабжеиные подшипниками для цилиндрических оио.р 6 перфорироваиных вакуум-форм 7. Опоры 6 снабжены роликами, которые перемещаются в пазах 8, расположенных на внутренних новерхностях обоих щек. При вращении ротора посредством пазОВ вакуум-формам сообщается радиальиое перемещение. Пазы 8 имеют разрывы 9, в которых установлены две параллельные плоскости 10 (вилки), которые являются продолжением паза 8. Вилки 10 закреплены на рычаге 11, качающемся вокруг опоры, закрепленной иа щеке станины. Рычаг 11 приводится в движение через связь 12 от рычага 13, имеющего опору 4, закрепленпую на щеке станины машины. На рычаге 13 размещены формовочнонрессовочные валик1 15. Второе плечо 16 рычага 13 посредством тяг 17 и 18 связано с рычагом J9, который приводится в движение от кулачка 20, закрепленного на распределительном валу 21 машины. Вал посредством звездочки 22 приводится во вращение от вариатора 23 скорости и мотора 24, а вал.ики 15 - от вала 21. Вакуум-форма 7 и опорноформующие валики 25 приводятся во вращение от шестерни 26, связанной с общей шестерней 27, свободно вращающейся иа валу

ротО:ра и ирнводимой в движение от вала 21. Вакуум-форма 7 вращается коиической шестерней 28, размещенной на валу 29 на скользящей шпонке.

Устройство для подачи массы состоит и.ч

двух нолуцилнндр.ических поверхностей 30, шар,н,и.рио закрепленных на иеподвижиых валах 31 и закрывающихся вокруг формы посредством системы рычагов 32. Через патрубок 33 подается давлепием воздуха волокнистая

масса из дозирующего бака для объемной дозировки. Для повышения производительности машина снабжена двумя дозируюш,ими устройствами, а ее ротор поворачивается сразу на две позиции вакуум-форм, которые в процессе набора массы неподвижны. На второй позиции ротора производится равномерное распределение массы по поверхности формы, для чего матрицы вращаются со скоростью 100-200 об/мин, а валики 15 и 25 два-три раза быстрее форм. Съем вакуум-форм с отформованными трубам производится с ротора машины съемниками 34, а загрузка пустых форм выполняется загружателем 55.

Машиша работает следующим образом.

Волокнистая масса заданной концентрации дозируется п;о объему, необходимому для форMOtsarHUH одной трубы. Эта порция заливается в бачок, из которого .воздухом нод давлением (0,5 атм) подается через патрубки 33 в полости дозирующих устройств, в полости которых находятся вакуум-формы 7, подключенные к вакуум-системе, осредством вакуума волокнистая масса присасывается к поверхности перфорированных форм. Избыток воды из волокнистой .массы прогоняется давлением воздуха в полость формы и затем в вакуумную систему. Применение сжатого воздуха для дозировки массы значительно сокращает этот процесс и повышает .производительность машины.

После набора массы на формы створки раскрьшаются и ротор .перемещает формы на позицию формовани1Я труб. Пр.и повороте ротора ролики, скользя по пазу 8, перемещают вакуум-формы к центру ротора к валикам 25. К моменту оста.новки ротора ролики формы помещаются в вилку W рычага 13. Посредством кулачка 20, рычага 13 и тяг 17 формы сближаются с тремя формующими валиками. Благодаря системе рычагов и тяг зазор между формой и валиками при ее движении остается постояннъ1м и волокнистая масса равномерным слоем распределяется по поверхности формы. Равномерному распределению массы по поверхности формы способствует пробуксовка массы между валиками и формой, т. е. окружная скорость вал.нков значительно больше скорости поверхности формы. На первой стадии формования волокнистая масса подвижн1а и поэтому валиками легко распределяется по поверхности формы слой равномерной толщины. На следующей позиции остановки ротора происходит уплотнение и обезвоживание отформованных труб. При движении ротора формы с трубами снимаются с ротора съемниками 34, а загружателем 35 пустые формы загружаются в машину.

Предмет изобретения

Установка для изготовления труб из волокнистой массы, состоящая из ротора с приводом для его периодического вращения, размен,ениых на роторе перфорированных вакуумформ, опорпых и опрессовочных валиков, отличающаяся тем, что, с целью повышения производительности, с торцов ротора установлены боковые щеки, между которыми расположен цилиндрический приемник массы, состоящий из двух раздв.нжных створок, герметически охватываюииьх вакуум-формы, которые зафиксированы в пазах боковых щек и оборудованы вилочными захватами, кинематически связанными с опрессовочными валиками.

ISt1

IS/«

J«

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для изготовления изделий из волокнистых материалов | 1956 |

|

SU107088A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| Установка для изготовления труб из волокнистой массы | 1979 |

|

SU785409A1 |

| Линия для изготовления деталей | 1988 |

|

SU1666252A1 |

| Рабочий ротор | 1980 |

|

SU880696A1 |

| Устройство для автоматической подачи заготовок и выдачи готовых задников к машине для формования задников | 1955 |

|

SU107378A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2143384C1 |

| КОМПЛЕКС УСТРОЙСТВ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЧАСТЕЙ РУЧНОЙ МОТЫГИ | 1993 |

|

RU2088362C1 |

| Машина для изготовления цилиндрических станков по методу присасывания | 1946 |

|

SU83630A1 |

| Устройство для удаления полимерных изделий с арматурой из пресс-форм роторно-конвейерной литьевой машины | 1989 |

|

SU1696313A1 |

Авторы

Даты

1973-01-01—Публикация