(54) РАБОЧИЙ РОТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ | 1992 |

|

RU2036771C1 |

| Ротор для механической обработки заготовок | 1973 |

|

SU442043A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Прядильная машина для бескольцевого прядения | 1985 |

|

SU1584753A3 |

| Рабочий ротор | 1985 |

|

SU1306689A1 |

| Устройство для завальцовки цилиндрических конденсаторов | 1984 |

|

SU1211818A1 |

| Колодочный тормоз нормально-замкнутого типа с автоматическим регулированием тормозного момента подъемно-транспортных машин | 1984 |

|

SU1171617A1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Роторный станок | 1980 |

|

SU878501A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

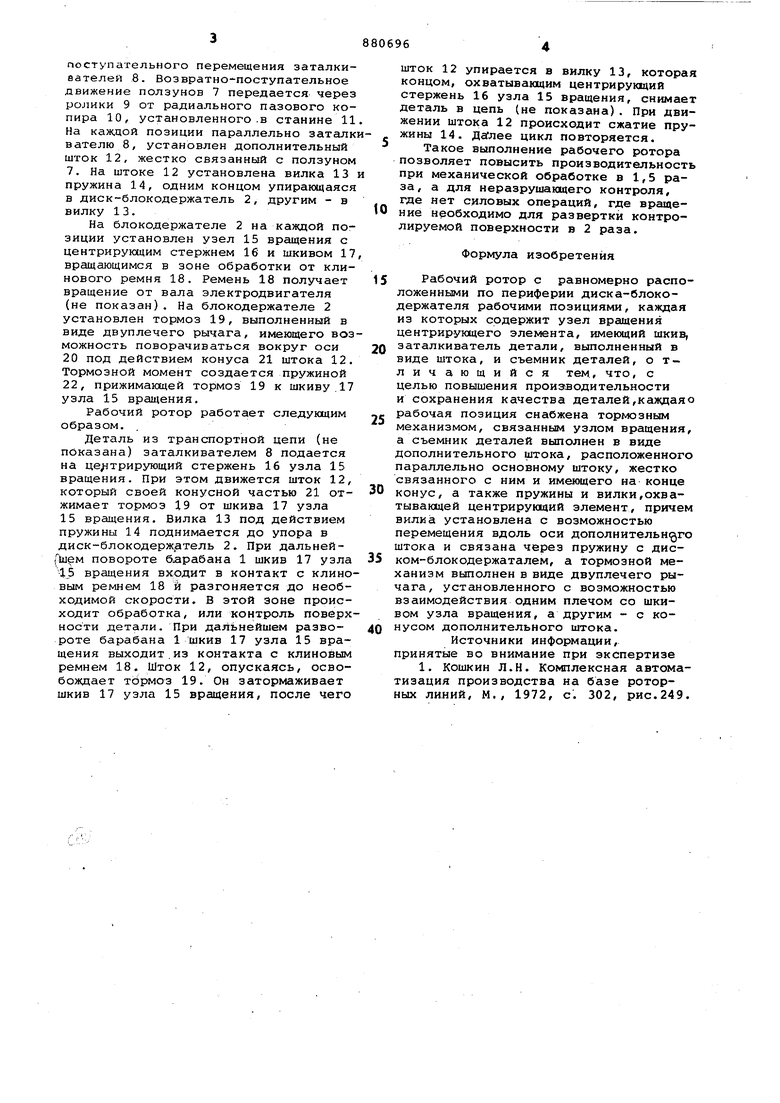

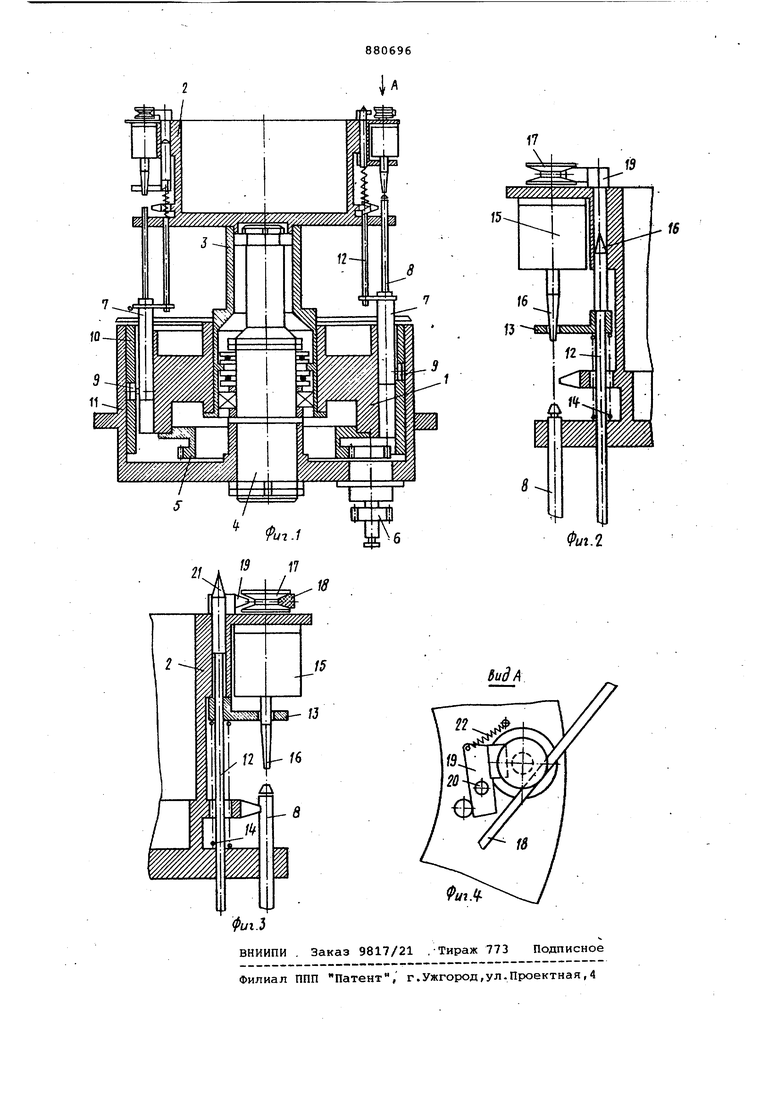

Изобретение относится к машиностроению и может найти применение в роторах, в которых необходимо быст рое включение и выключение шпиндельных узлов при проведении операций ме ханической обработки или контроля. Известен рабочий ротор с равномер но расположенными по периферии диска Олокодержателя рабочими позициями, каждая из которых содержит узел вращ ния центрирующего элемента, имеющего шкив, заталкиватель детали, выполненный в виде штока, и съемник детали 1 Данный ротор из-за своей конструк ции не обеспечивает экстренную остановку шпинделей. Отсутствие тормозного устройства снижает производительность, так как необходимо время до полного останова шпинделя для снятия детали без повреждения ее поверхности. Цель изобретения - повышение производительности и сохранение качеств деташей. Указанная цель достигаяется тем, что каждая рабочая позиция ротора снабжена торлюзным механизмом, связанным с узлом вращения, а съемник детсшей вьтолнен в виде дополнительного штока, расположенного параллельно основному штоку, жестко связанного с ним и имеющего на конце конус, а также пружины и вилки, охватывающей центрирующий элемент, причем вилка установлена с возможностью перемегцения вдоль оси дополнительного штока и связана через пружину с диском-блокодержателем, а тормозной механизм выполнен в виде двуплечего рычага, установленного с возможностью взаимодействия одним плечом с упомянутым шкивом, а другим - с конусом дополнительного штока. На фиг. 1 изображен рабочий ротор, общий ВИД) на фиг. 2 - рабочая позиция в исходном положении; на фиг. 3 - рабочая позиция в момент торможения шкива) на фиг. 4 - вид А на фигЛ. Рабочий ротор состоит из барабана 1, диска-блокодержателя 2, посаженных на вертикально расположенный пустотелый вал 3, смонтированный на подшипниках на неподвижной оси 4. Вращается ротор от зубчатого венца 5, закрепленного на барабане 1. вращение передается от приводной шестерни 6. В барабане 1 по периферии распояожено восемь ползунов 7 для возвратнопоступательного перемещения заталкиеателей В. Возвратно- поступательное движение ползунов 7 передается через ролики 9 от радиального пазового копира 10, установленного .в станине 11 На каж.цой позиции параллельно заталк вателю 8, установлен дополнительный шток 12, жестко связанный с ползуном 7. На штоке 12 установлена вилка 13 пружина 14, одним концом упиракадаяся в диск-блокодержатель 2, другим - в вилку 13. На блокодержателе 2 на каждой позиции установлен узел 15 вращения с центрирующим стержнем 16 и шкивом 17 вращающимся в зоне обработки от клинового ремня 18. Ремень 18 получает вращение от вала электродвигателя (не показан). На блокодержателе 2 установлен тормоз 19, выполненный в виде двуплечего рычага, имеющего воз можность поворачиваться вокруг оси 20 под действием конуса 21 штока 12. Тормозной момент создается пружиной 22, прижимающей тормоз 19 к шкиву.17 узла 15 вращения. Рабочий ротор работает следующим образом. Деталь из транспортной цепи (не показана) заталкивателем 8 подается на це/1трирующий стержень 16 узла 15 вращения. При этом движется шток 12, который своей конусной частью 21 отжимает тормоз 19 от шкива 17 узла 15 вращения. Вилка 13 под действием пружины 14 поднимается до упора в диск-блокодерж-атель 2. При дальнейГшем повороте барабана 1 шкив 17 узла 1,5 вращения входит в контакт с клино вым ремнем 18 и разгоняется до необходимой скорости. В этой зоне происходит обработка, или контроль поверх ности детали. При дальнейшем раэвороте барабана 1 шкив 17 узла 15 вращения выходит.из контакта с клиновым ремнем 18. Шток 12, опускаясь, освобождает тормоз 19. Он затормаживает шкив 17 узла 15 вращения, после чего шток 12 упирается в вилку 13, которая концом, охватывающим центрирующий стержень 16 узла 15 вращения, снимает деталь в цепь (не показана). При движении штока 12 происходит сжатие пружины 14. ДаГлее цикл повторяется. Такое выполнение рабочего ротора позволяет повысить производительность при механической обработке в 1,5 раза, а для неразрушающего контроля, где нет силовых операций, где вращение необходимо для развертки контролируемой поверхности в 2 раза. Формула изобретения Рабочий ротор с равномерно распо ложенными по периферии диска-блокодержателя рабочими позициями, каждая из которых содержит узел вращения центрирующего элемента, имеющий шкив, заталкиватель детали, выполненный в виде штока, и съемник деталей, отличающийся тем., что, с целью повышения производительности и сохранения качества деталей,каящаяо рабочая позиция снабжена тормозным механизмом, связанным узлом вращения, а съемник деталей выполнен в виде дополнительного штока, расположенного параллельно основному штоку, жестко связанного с ним и имеющего на конце конус, а также пружины и вилки,охватывающей центрирующий элемент, причем вилиа установлена с возможностью перемещения вдоль оси дополнительн(дго штока и связана через пружину с диском-блокодержаталем, а тормозной механизм ВЕлполнен в виде двуплечего рычага, установленного с возможностью взаимодействия одним плечом со шкивом узла вращения, а другим - с конусом дополнительного штока. Источники информации, принятые во внимание при экспертизе 1. Кошкин Л.Н. Комплексная автоматизация производства на базе роторных линий, М., 1972, с. 302, рис.249.

Авторы

Даты

1981-11-15—Публикация

1980-02-04—Подача