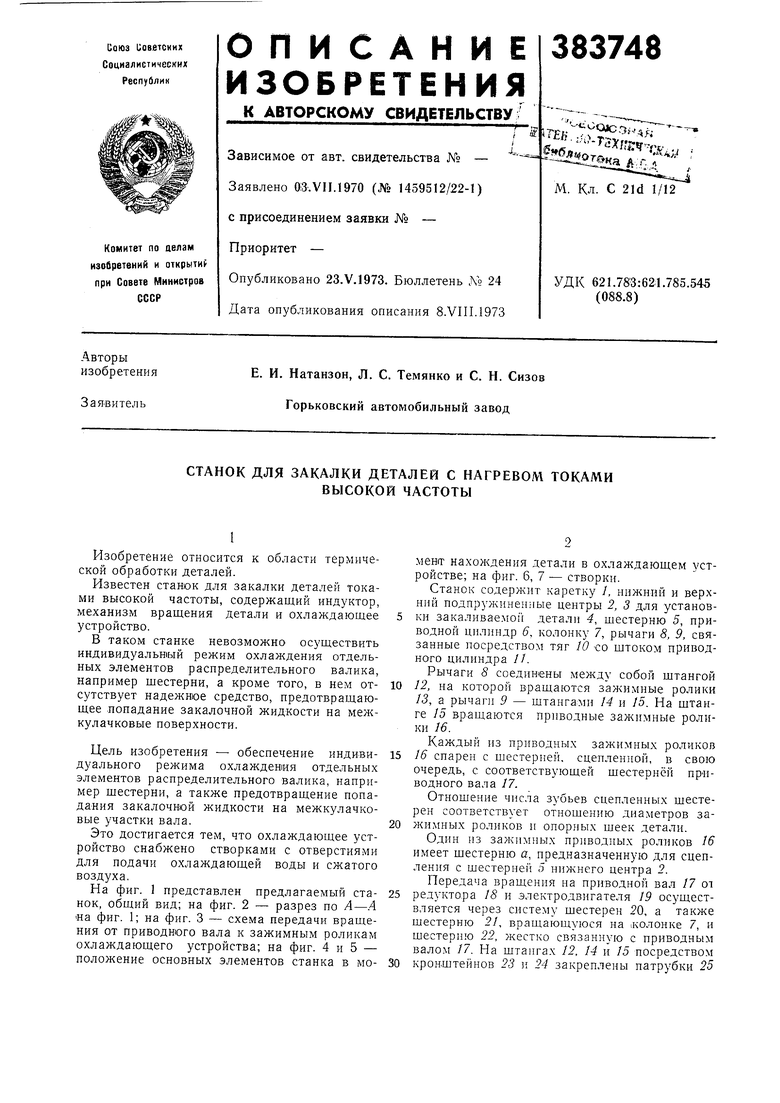

Изобретение относится к области термической обработки деталей.

Известен станок для закалки деталей токами высокой частоты, содержащий индуктор, механизм вращения детали и охлаждающее устройство.

В таком станке невозможно осуществить индивидуальный режим охлаждения отдельных элементов распределительного валика, например щестерни, а кроме того, в нем отсутствует надежнюе средство, предотвращающее .попадание закалочной жидкости на межкулачковые поверхности.

Цель изобретения - обеспечение индивидуального режима охлаждения отдельных элементов распределительного валика, например щестерни, а также предотвращение попадания закалочной жидкости на межкулачковые участки вала.

Это достигается тем, что охлаждающее устройство снабжено створками с отверстиями для подачи охлаждающей воды и сжатого воздуха.

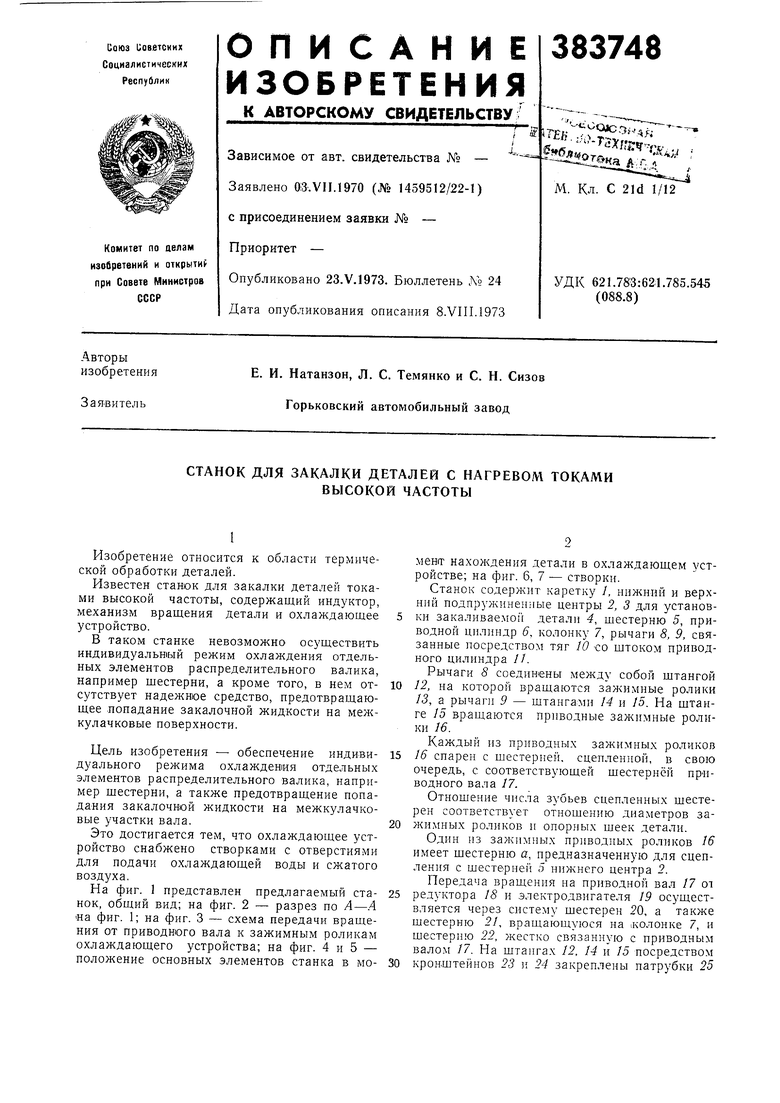

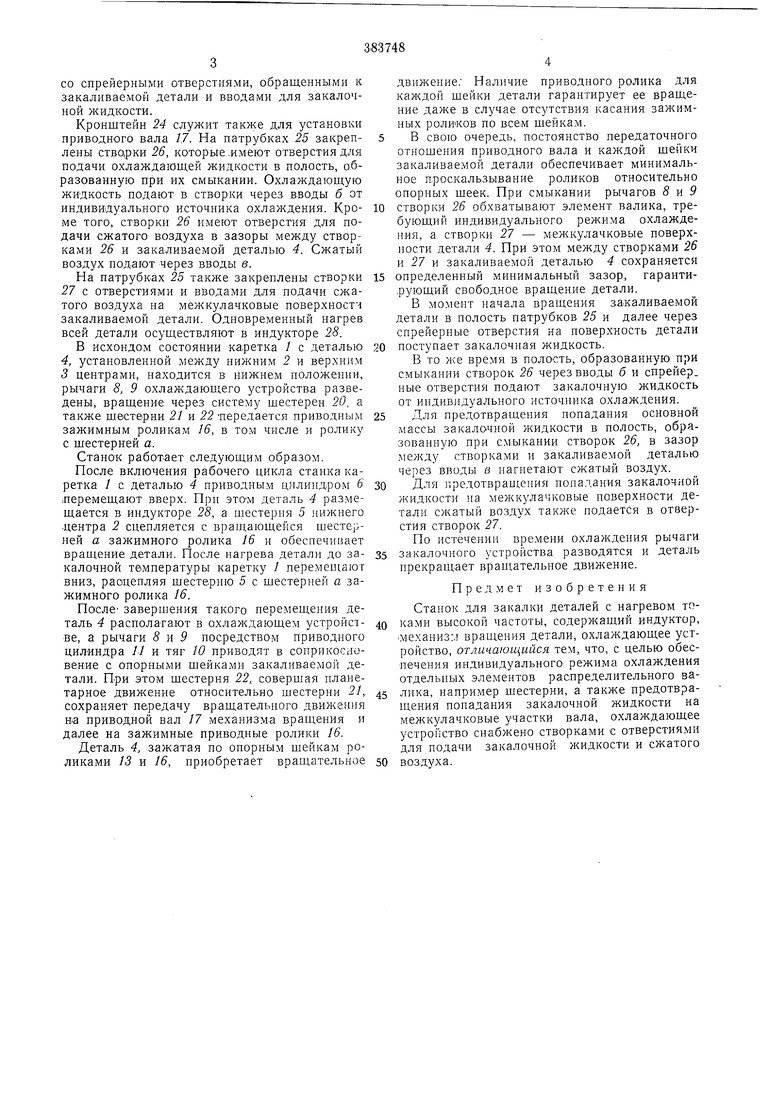

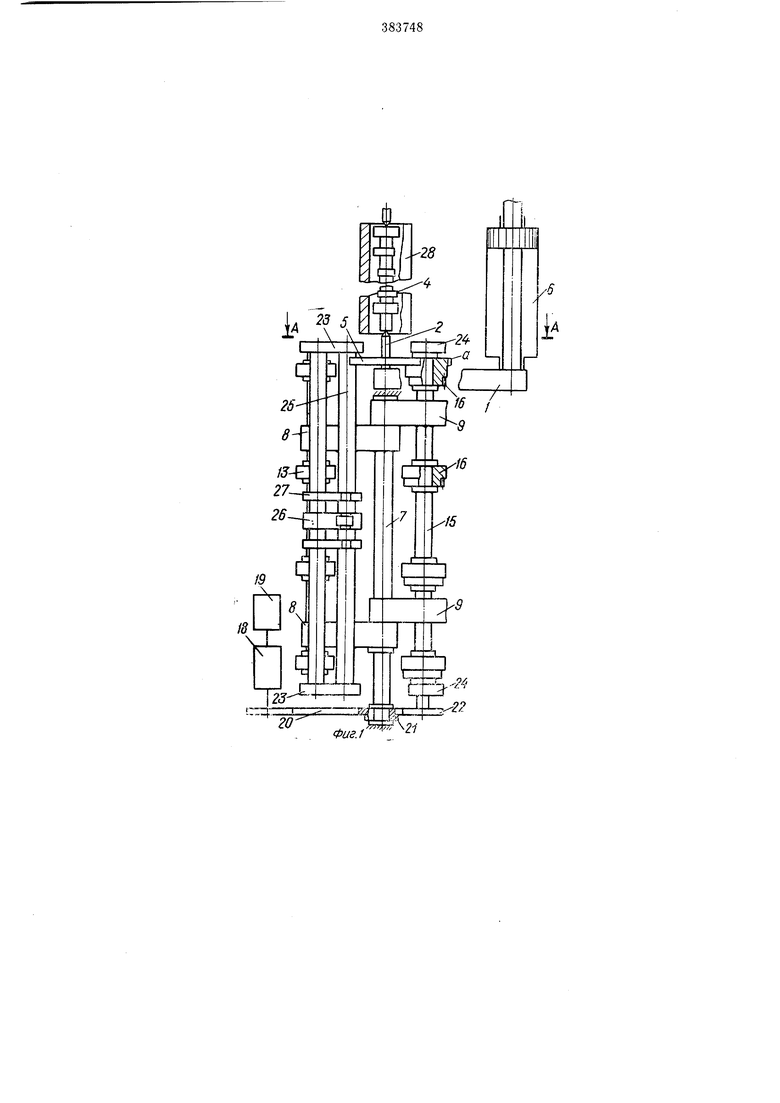

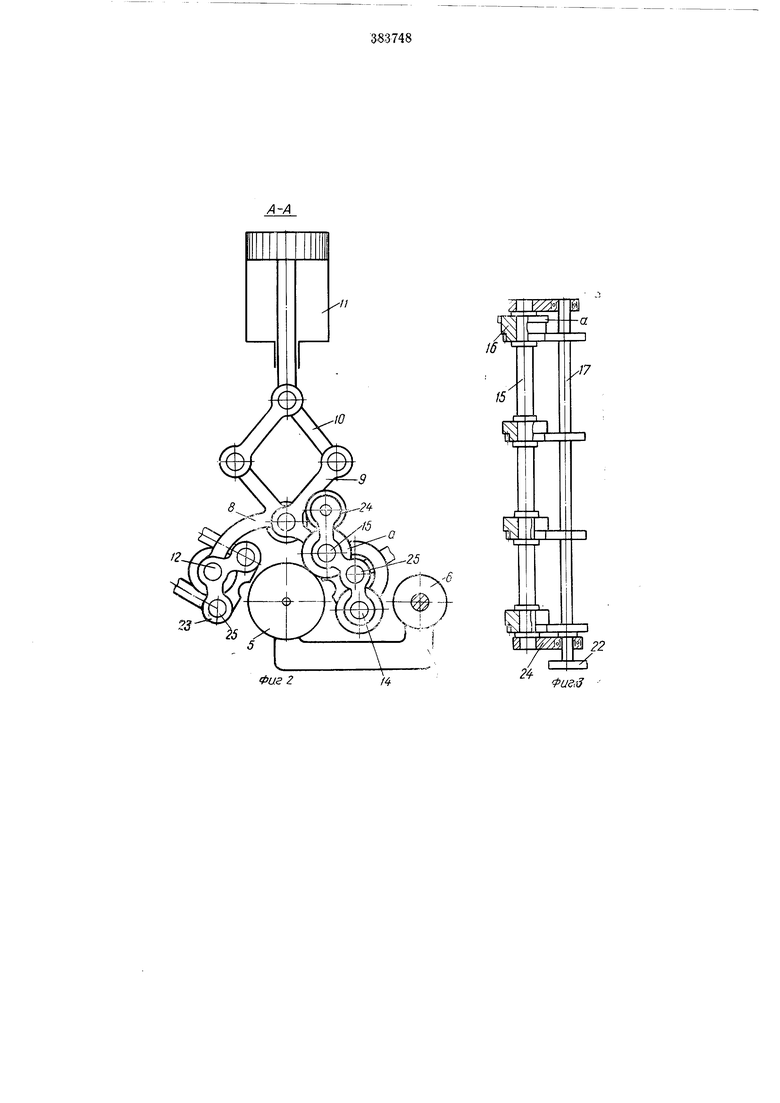

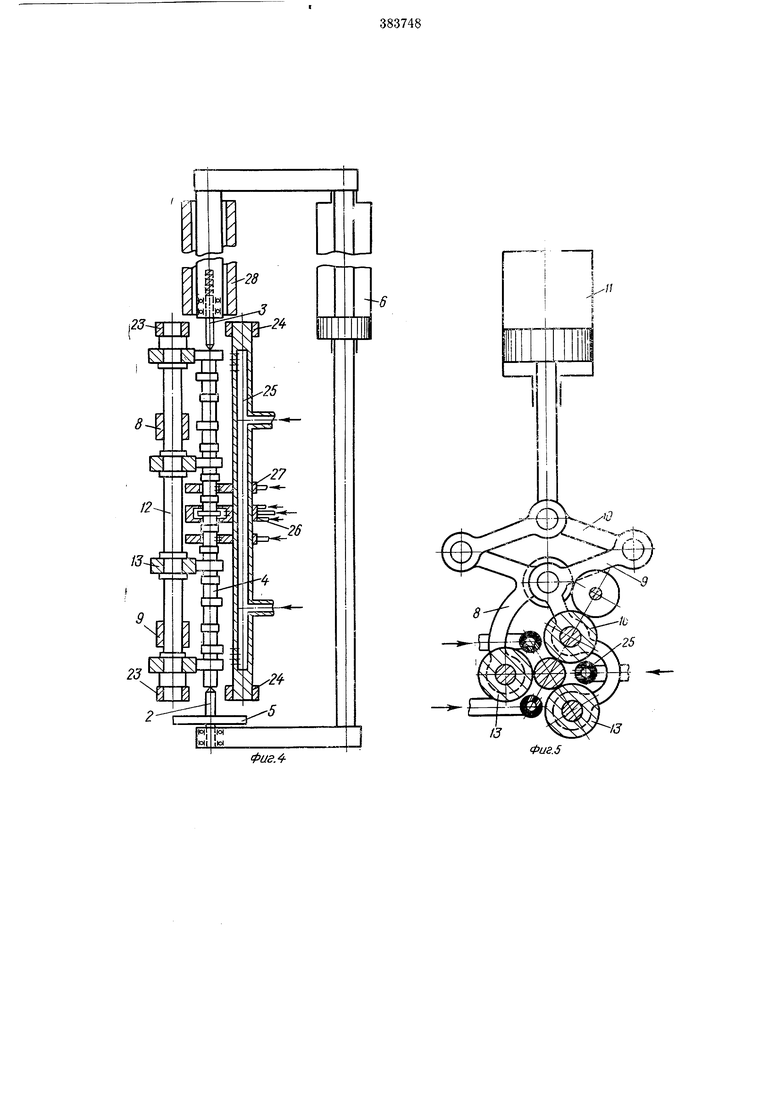

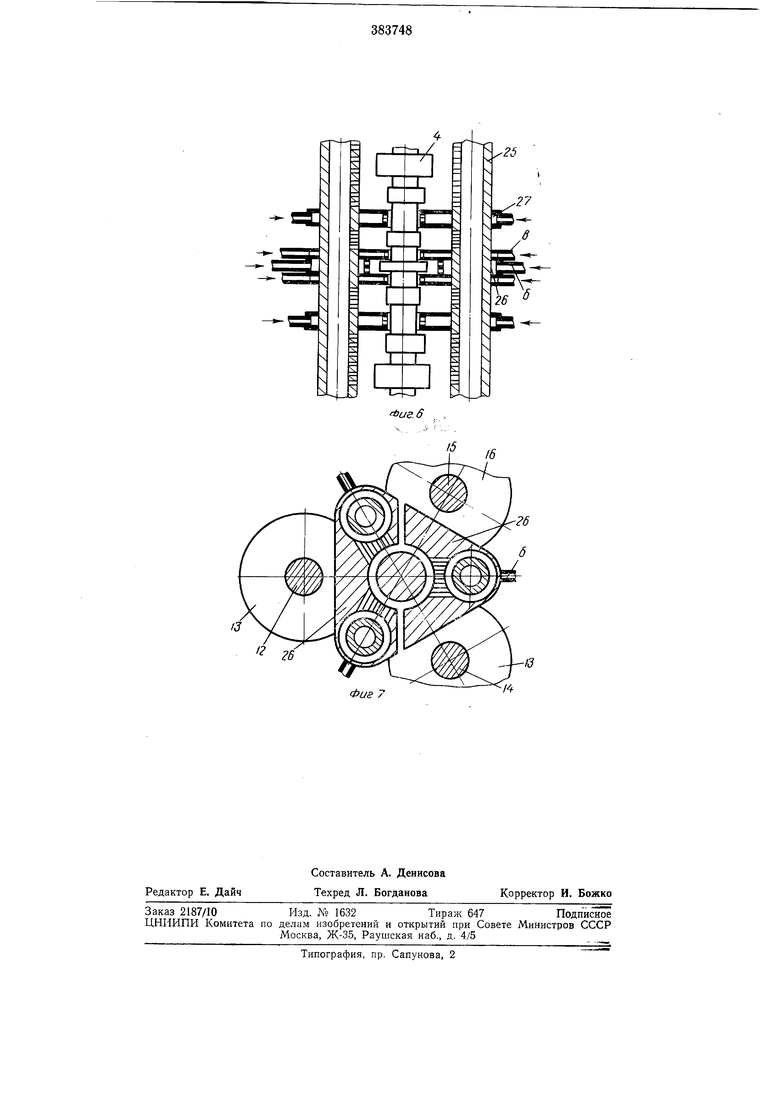

На фиг. 1 представлен предлагаемый станок, общий вид; на фиг. 2 - разрез по А-.4 «а фиг. 1; на фиг. 3 - схема передачи вращения от приводнюго вала к зажимным роликам охлаждающего устройства; на фиг. 4 и 5 - положение основных элементов станка в момевт нахождения детали в охлаждающем устройстве; на фиг. 6, 7 - створки.

Станок содержит каретку /, нижний и верхний подпружиненные центры 2, 3 для установки закаливае.мой детали 4, щестерню 5, приводной цилиндр 6, колонку 7, рычаги 8, 9, связанные посредством тяг 10 -со щтоком приводного цилиндра //.

Рычаги 8 соединены между собой щтангой

12,на которой вращаются зажи.мные ролики

13,а рычаги 9 - щтангами 14 и 15. На щтанге 15 вращаются приводные зал имные ролики 16.

Каждый из приводных зажимных роликов 16 спареи с шестерней, сцепленной, в свою очередь, с соответствующей шестерней приводного вала 17.

Отношение числа зубьев сцепленных щестерен соответствует отношению диаметров зажимных роликов и опорных шеек детали.

Один из зажимных приводных роликов 16 имеет щестерню а, предназначенную для сцепления с шестерней 5 нижнего центра 2.

Передача вращения на приводной вал 17 от редуктора 18 и электродвигателя 19 осуществляется через систему шестерен 20, а также шестерню 21, вращающуюся на ачолонке 7, и щестерию 22, жестко связанную с приводным валом 17. На штаигах 12. 14 и 15 посредством кронштейнов 23 и 24 закреплены патрубки 25

со спрейерными отверстиями, обращенными к закаливаемой детали и вводами для закалочной жидкости.

Кронштейн 24 служит также для установки приводного вала 7.7. На патрубках 25 закреплены ство,рки 26, которые .имеют отверстия для подачи охлаждающей жидкости в полость, образованную при их смыкании. Охлаждающую жидкость подают в створки через вводы б от индивидуального источника охлаждения. Кроме того, створки 26 имеют отверстия для подачи сжатого воздуха в зазоры между створками 26 и закаливаемой деталью 4. Сжатый воздух подают через вводы в.

На патрубках 25 также закреплены створки 27 с отверстиями и вводами для подачи сжатого воздуха на межкулачковые поверхностч закаливаемой детали. Одновременный нагрев всей детали осуществляют в индукторе 28.

В исхондом состоянии каретка / с деталью 4, установленной между нижним 2 и верхним 3 центрами, находится в нижнем положении, рычаги 8, 9 охлаждающего устройства разведены, вращение через систему щестерен 20 а также щестерни 21 и 22 передается приводным зажимным роликам 16, в том числе и ролику с шестерней а.

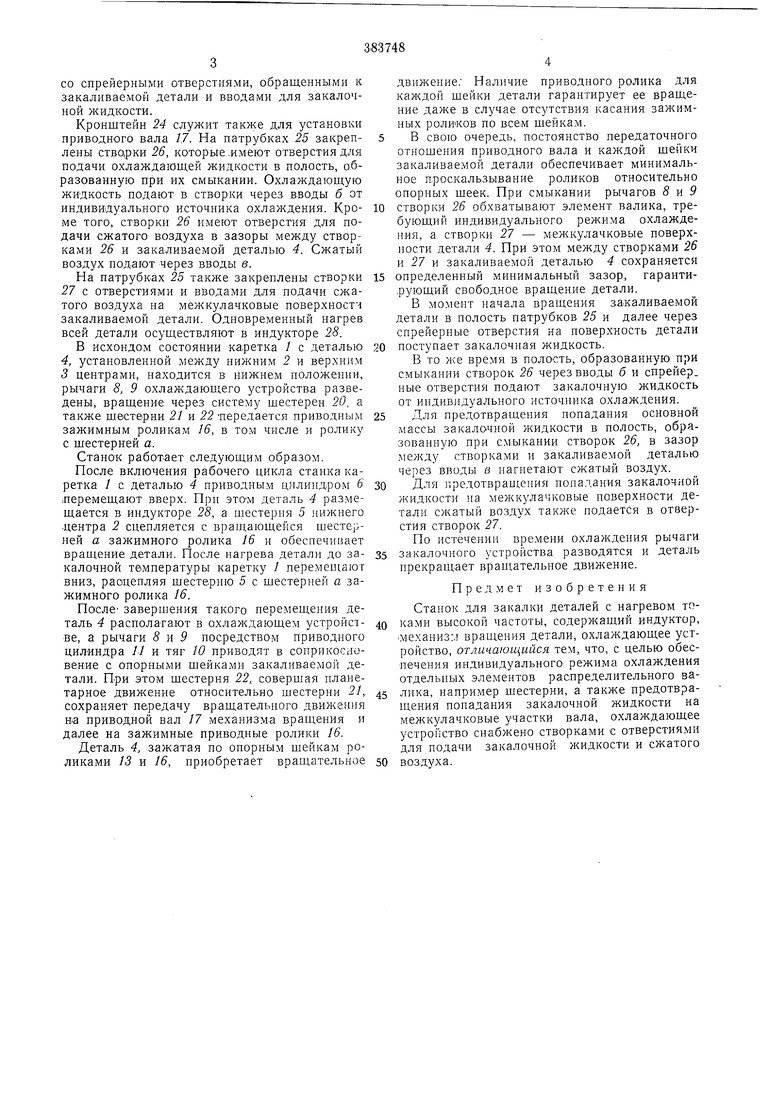

Стаиок работает следующим образом.

После включения рабочего пикла станка каретка / с деталью 4 приводным цилиндром 6 .перемещают вверх. При этом деталь 4 размещается в индукторе 28, а шестерня 5 нижнего .центра 2 сцепляется с вращающейся шестерней а зажимного ролика 16 и обеспечивает вращение детали. После нагрева детали до закалочной температуры каретку У перемещают вниз, расцепляя шестерню 5 с шестерней а зажимного ролика 16.

После завершения такого перемещения деталь 4 р.асполагают в охлаждающем устройстве, а рычаги 5 и 9 посредством приводного цилиндра // и тяг 10 приводят в соприкосновение с опорными шейками закаливаемой детали. При этом шестерня 22, совершая планетарное движение относительно щестерни 21, сохраняет передачу вращательного движения ва приводной вал 17 механизма вращения и далее на зажимные приводные ролики 16.

Деталь 4, зажатая по онорным шейкам роликами 13 и 16, приобретает врапдательное

движение. Наличие приводного ролика для каждой шейки детали гарантирует ее вращение даже в случае отсутствия касания зажимных ролшадв по всем щейкам. В свою очередь, постоянство передаточного отношения приводного вала и каждой щейки закаливаемой детали обеспечивает минимальное яроскальзываиие роликов относительно опорных шеек. При смыкании рычагов 8 и 9

створки 26 обхватывают элемент валика, требующий индивидуального режима охлаждения, а створки 27 - межкулачковые поверхности детали 4. При этом между створками 26 и 27 и закаливаемой деталью 4 сохраняется

определенный минимальный зазор, гарантирующий свободное вращение детали.

В момент начала вращения заваливаемой детали в полость патрубков 25 и далее через спрейерные отверстия на поверхность детали

поступает закалочная жидкость.

В то же время в полость, образованную при смыкании створок 26 через вводы б и спрейер. ные отверстия подают закалочную жидкость от индивидуального источника охлаждения.

Для предотвращения попадания основной массы закалочной жидкости в полость, образованную при смыкании створок 26, в зазор между створками и закаливаемой деталью через вводы в нагнетают сжатый воздух.

Для предотвращения нопадания закалочной жидкости на межкулачковые поверхности детали сжатый воздух также подается в отверстия створок 27. По истечении времени охлаждения рычаги

закалочного устройства разводятся и деталь прекращает вращательное движение.

Предмет изобретения

Станок для закалки деталей с нагревом токами высокой частоты, содержащий индуктор, механиз:.г вращения детали, охлаждающее устройство, отличающийся тем, что, с целью обеспечения индивидуального режима охлаждения отдельных элементов распределительного валика, например шестерни, а также предотвращения попадания закалочной жидкости на межкулачковые участки вала, охлаждающее устройство снабжено створками с отверстиями для подачи закалочной жидкости и сжатого воздуха.

х-//

Y/Z

а

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕМНЫЙ СПРЕЙЕР ДЛЯ ПОВЕРХНОСТНОЙ ЗАКАЛКИДЕТАЛЕЙ | 1966 |

|

SU189003A1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| Установка для индукционной закалки длинномерных изделий | 1971 |

|

SU447444A1 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| Станок для закалки деталей | 1972 |

|

SU436865A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| ВСЕСОЮЗНАЯ ; | 1973 |

|

SU379643A1 |

| Автомат для индукционной закалки пальцев звена гусеницы и тому подобных деталей | 1959 |

|

SU123544A1 |

| Станок для закалки деталей | 1981 |

|

SU1032028A1 |

ю

/г

23

Фиг 2

15

цтм

а

И 22 /

2

ФиггЗ

Фиг.

12

25

Фие 7

Авторы

Даты

1973-01-01—Публикация