Изобретение относится к термиче ской обработке с применением индукционного нагрева.

Известен станок для закалки деталей, содержащий индуктор, вертикальную каретку с держателем детали, гидропривод вращения держателя, закалочный бак с спрейером и насосной установкой для перемешивания охлаждающей жидкости и подачи ее в спрейер Г1.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является станок для закалки деталей, содержащий индуктор, вертикальную каретку с держателем детали, цепной привод вращения держателя и закалочный бак с спрейером и насосной установкой. Держател детали имеет возможность перемещения в горизонтальной плоскости в двух взаимно перпендикулярных направ лениях 2.

Недостаток известных станков заключается в усложнении конструкции в связи с применением насосной установки и невозможности одновременного нагрева внутренних поверхностей кольдевых-пазов деталей, например беговых дорожек подшипниковых колец.

Цель изобретения - упрощение конструкции и расширение технологических возможностей.

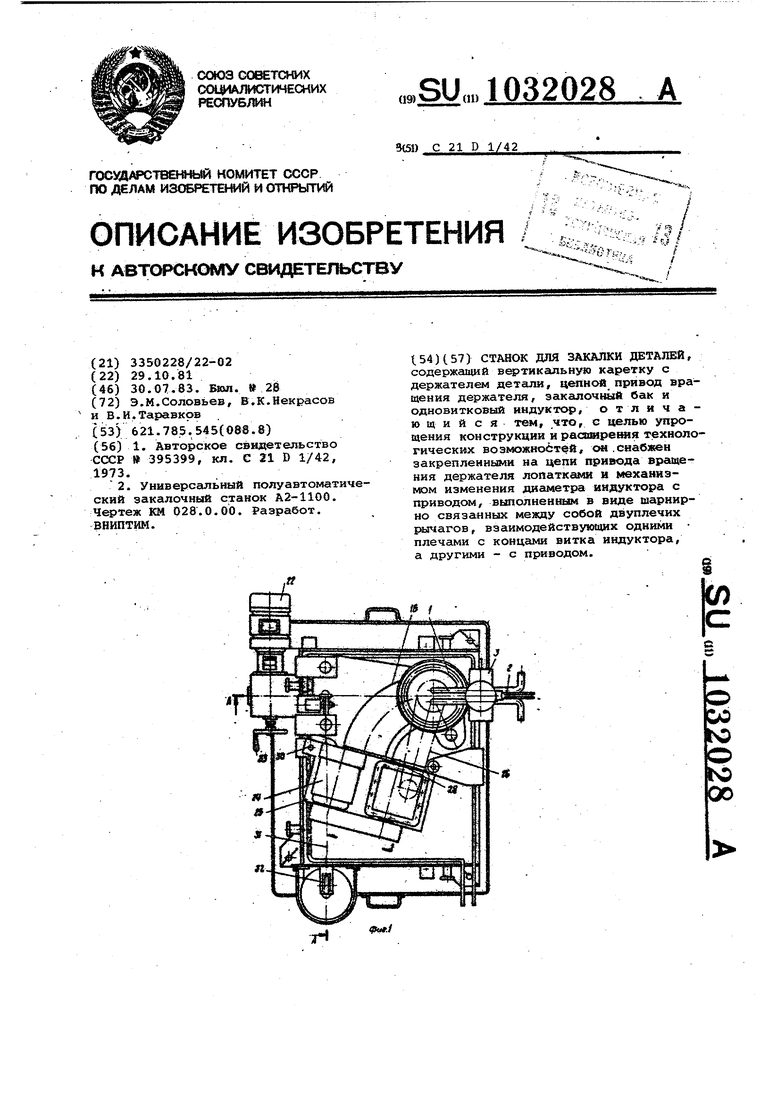

Поставленная цель достигается тем,что станок для закалки деталей, содержащий вертикальную каретку с держателем детали, цепной привод . вращения держателя, закалочную ванну и одновитковый индуктор, снабжен закрепленньами на цепи привода вращения держателя лопатками и механизмом изменения диаметра индуктора с приводо выполненным в виде шарнирно связанных между собой двуплечих рычагов, взаимодействующих одними плечами с концами витка индуктора, а другими с приводом.

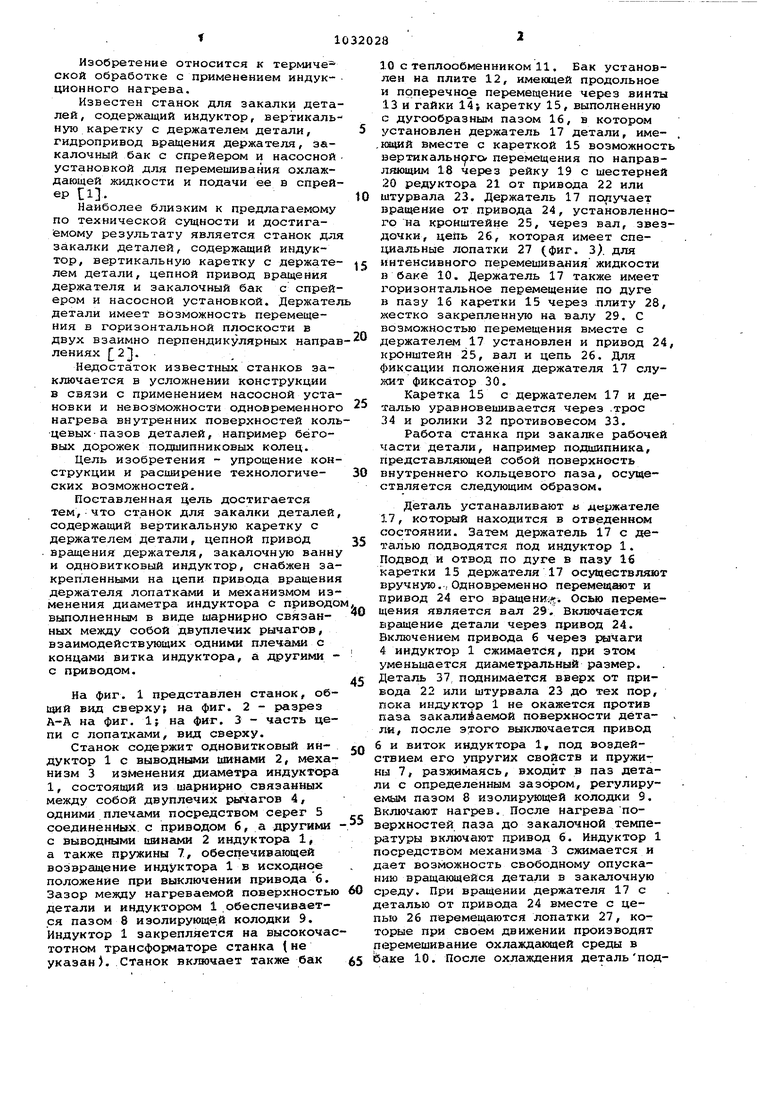

На фиг. 1 представлен станок, общий вид сверху; на фиг. 2 - разрез А-А на фиг. 1} на фиг. 3 - часть цепи с лопатками, вид сверху.

Станок содержит одновитковый индуктор 1 с выводньами шинами 2, механизм 3 изменения диаметра индуктора 1, состоящий из шарнирно связанных между собой двуплечих рычагов 4, одними плечами посредством серег 5 соединенных с приводом б, а другими с выводными шинами 2 индуктора t, а также пружины 7, обеспечивающей возвращение индуктора 1 в исходное положение при выключении привода 6. Зазор между нагреваемой поверхностью детали и индуктором 1 обеспечивается пазом 8 изолирующей колодки 9. Индуктор 1 закрепляется на высокочастотном трансформаторе станка (не указан). Станок вкгаочает также бак

10 с теплообменником 11. Бак установлен на плите 12, имеющей продольное и поперечно е перемещение через винты 13 и гайки 14 каретку 15, выполненную с дугообразным пазом 16, в котором установлен держатель 17 детали, име.нвдий вместе с кареткой 15 возможност азертикальн()ГО перемещения по направляющим 18 через рейку 19 с шестерней 20 редуктора 21 от привода 22 или штурвала 23. Держатель 17 получает вращение от привода 24, установленного на кронштейне 25, через вал, звездочки, цепь 26, которая имеет спехщальные лопатки 27 (фиг. 3/ для интенсивного перемешивания жидкости в баке 10. Держатель 17 также имеет горизонтальное перемещение по дуге в пазу 16 каретки 15 через .плиту 28 жестко закрепленную на валу 29. С возможностью перемещения вместе с держателем 17 установлен и привод 24 кронштейн 25, вал и цепь 26. Для фиксации положения держателя 17 служит фиксатор 30.

Каретка 15 с держателем 17 и деталью уравновешивается через .трос 34 и ролики 32 противовесом 33.

Работа станка при закалке рабочей части детали, например подшипника, представляквдей собой поверхность внутреннего кольцевого паза, осуществляется следующим образом.

Деталь устанавливают и держателе 17, который находится в отведенном состоянии. Затем держатель 17 с деталью подводятся Под индуктор 1. Подвод и отвод по дуге в пазу 16 каретки 15 держателя 17 осуществляют вручную.,Одновременно перемещают и привод 24 его вразцеык. Осью перемещения является вал 29. Включается вращение детали через привод 24. Включением привода 6 через рычаги 4 индуктор 1 сжимается, при этом уменьшается диаметральный размер. Деталь 37 поднимается вверх от привода 22 или штурвала 23 до тех пор, пока индуктор 1 не окажется против паза закаливаемой поверхности детали, после э;гого выключается привод 6 и виток индуктора 1 под воздействием его упругих свойств и пружины 7, разжимаясь, входит в паз детали с определенным зазором, регулируeNttJM пазом 8 изолирующей колодки 9. Включают нагрев. После нагреваповерхностей паза до закалочной температуры включают привод 6. Индуктор 1 посредством механизма 3 сжимается и дает возможность свободному опусканию вращающейся детали в закалочную среду. При вргицении держателя 17 с деталью от привода 24 вместе с цепью 26 перемещаются лопатки 27, которые при своем движении производят перемешивание охлаждающей среды в Ьаке 10. После охлаждения детальпод

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки изделий | 1984 |

|

SU1177359A1 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

| Станок для закалки деталей | 1972 |

|

SU436865A1 |

| Станок для закалки зубчатых венцов | 1978 |

|

SU732396A1 |

| Станок для закалки изделий с нагревом индукционными токами | 1980 |

|

SU899676A1 |

| Станок для закалки | 1991 |

|

SU1806208A3 |

| Станок - автомат для закалки цилиндрических деталей | 1990 |

|

SU1786199A1 |

| Установка для закалки | 1980 |

|

SU901299A1 |

| Полуавтомат для индукционной закалки плоских деталей | 1984 |

|

SU1178775A1 |

| Способ закалки с нагревом ТВЧ изделий с криволинейной поверхностью и станок для его осуществления | 1984 |

|

SU1198122A1 |

СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ, содержаний в тикальную каретку с держателем детали, привод вращения держателя, закалочный бак и одновитковый индуктор, отличающийся тем, что, с целью упрощения конструкции и расяш ре1жя технологических возможнобтей, он.снабжен закрепленными на цепи привода вращения держателя лопатка «и и механизмом изменения диаметра индуктора с приводом, выполненным в виде шарнирно связанных между собой двуплечих рлчагов, взаимодействуюпдах одними плечами с концами витка индуктора, а другими - с приводом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С ИНДУКЦИОННОГО НАГРЕВА | 0 |

|

SU395399A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Раэработ | |||

| ВНИПТИМ. | |||

Авторы

Даты

1983-07-30—Публикация

1981-10-29—Подача