На автоматических токарных станках для обработки пруткового материала. прутки материала обычно срабатываются, до небольшого остатка. Подача материала производится в большинстве случаев так называемыми податочными клещами, зажимающими пруток материала под действием сильной пружины. Податочные клещи, управляемые от вала для управления, продвигают пруток в должный момент к упору для материала, который точно ограничивает длину подачи. Если пруток материала сработан до небольшого остатка, так что податочные клещи уже не могут больше продвигать материал на полную длину обрабатываемого изделия, то станок должен быть остановлен не только для предотвращения получения брака, но, и главным образом, во избежание повреждений инструментов. Такие повреждения могут, Например, получиться благодаря тому, что центрирующий инструмент, вследствие недостаточной подачи материала, не может более центрировать материал, так что сверло, производящее вслед за этим работу, попадает на нецентрированный материал, работа сверления начинается эксцентрически, вследствие чего, сверло ломается.

После автоматической остановки станка, вследствие поломки прутка материала, необходимо вынуть остаток материала или же вытолкать его посредством нового прутка материала, вставленного через задний конец шпинделя после того, как приспособление для зажимания инструмента обычно открывается вращением рукоятки вала для управления, и после того, как упор для материала предварительно приподнят от руки или откинут в сторону, чтобы освободить место для снятия. или выталкивания остатка прутка. Затем (и притом при значительном расходе энергии, вследствие плотного зажатия податочных клещей) необходимо настолько продвинуть новый пруток материала, чтобы он немного выступ пал из зажимных клещей, и отрезной резец мог бы еще как раз обточить передний конец его. Только после этого рабочий может вновь включить самоход станка, так что пруток материала лишь при следующем обороте вала для управления может быть продвинут до упора и вновь начинается правильная работа всех других режущих инструментов, с целью обрабатывать изделие в последовательном порядке, до тех пор пока пруток материала вновь не будет израсходован и пока не должен быть введен новый пруток.

Такое вставление нового прутка материала вызывает довольно значительную потерю времени, которая увеличивается в значительной степени и тем, что рабочий обычно обслуживает от 5 до 8 таких станков, так что он не всегда сразу же может вставлять в станок новый пруток материала при израсходовании старого.

Предлагаемое изобретение имеет целью повысить производительность станка до такой степени, чтобы он мог работать почти беспрерывно, за исключением необходимого для подтачивания инструментов и т.д. времени, причем одновременно предотвращаются перерывы из-за недостаточной подачи остаточных кусков пруткового материала.

Достигается это применением захвата, получающего поступательное передвижение и автоматически воздействующего на шток направляющей трубы. Приспособление снабжено рядом устройств для отведения упора для материала в момент увеличенной подачи, для включения привода захвата, для сообщения приводному валу станка замедленного вращения в момент выталкивания остатка прутка.

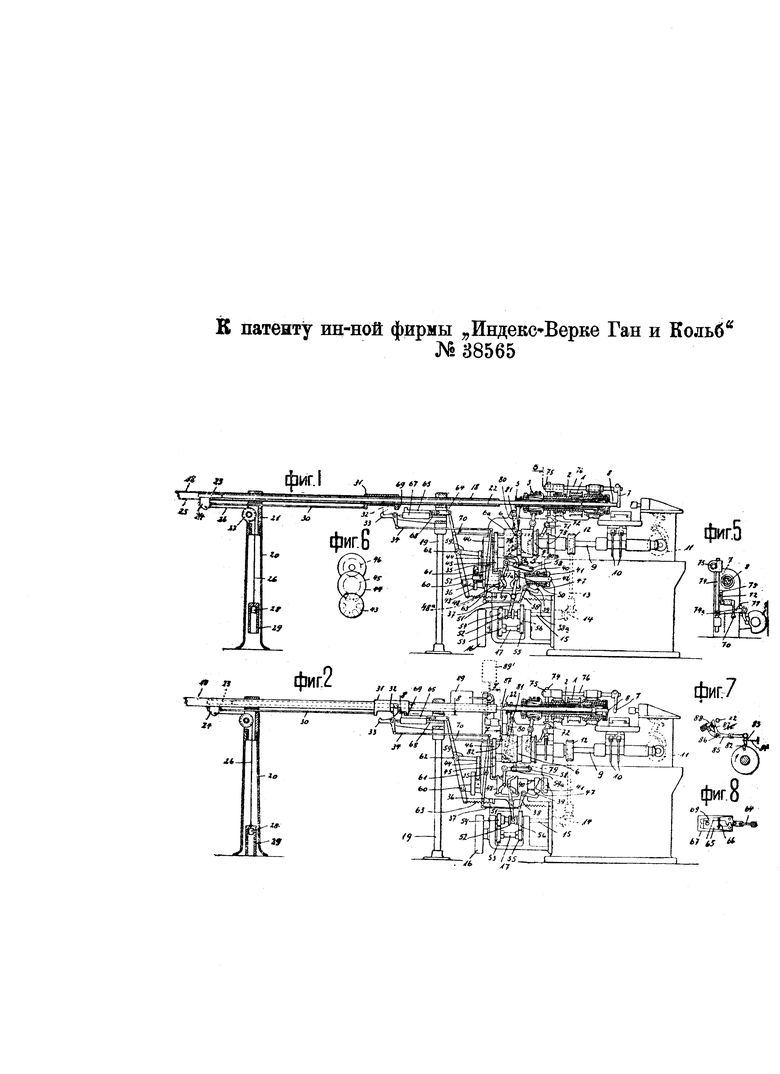

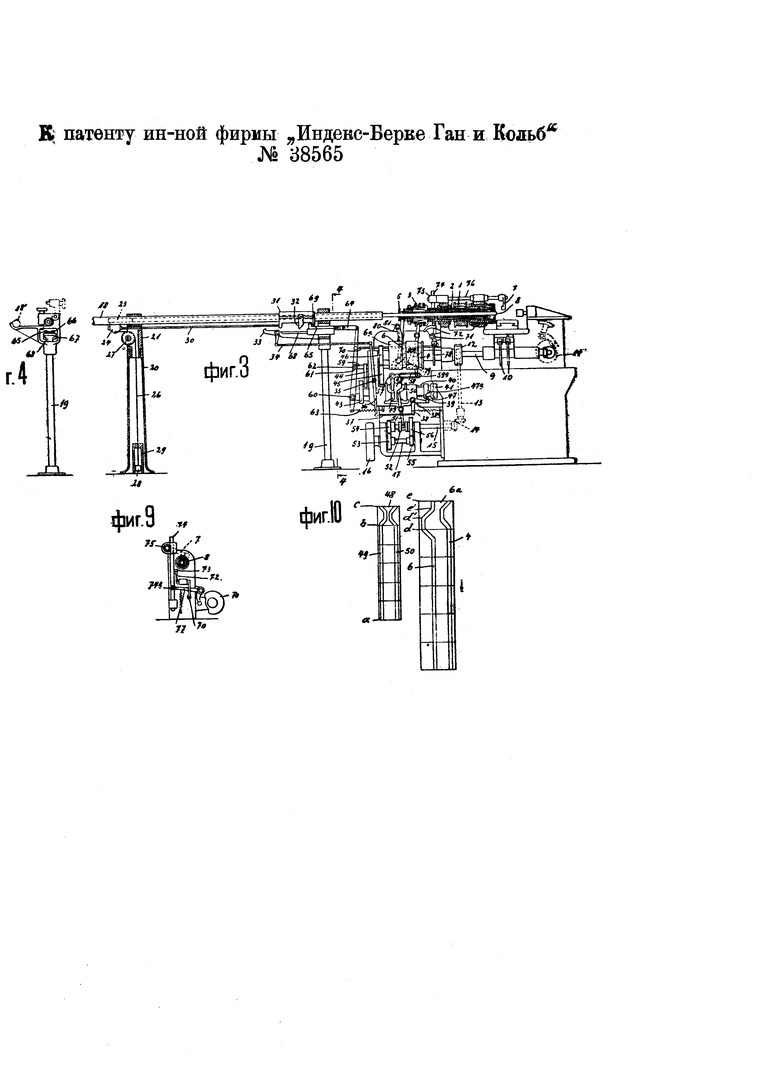

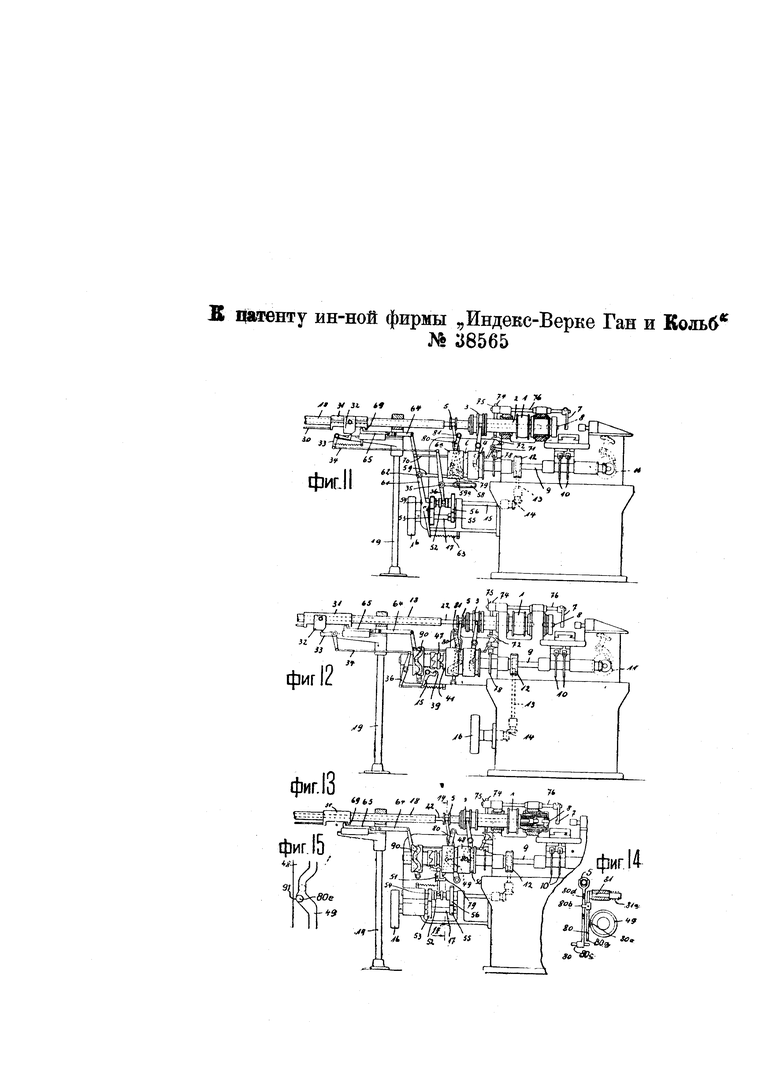

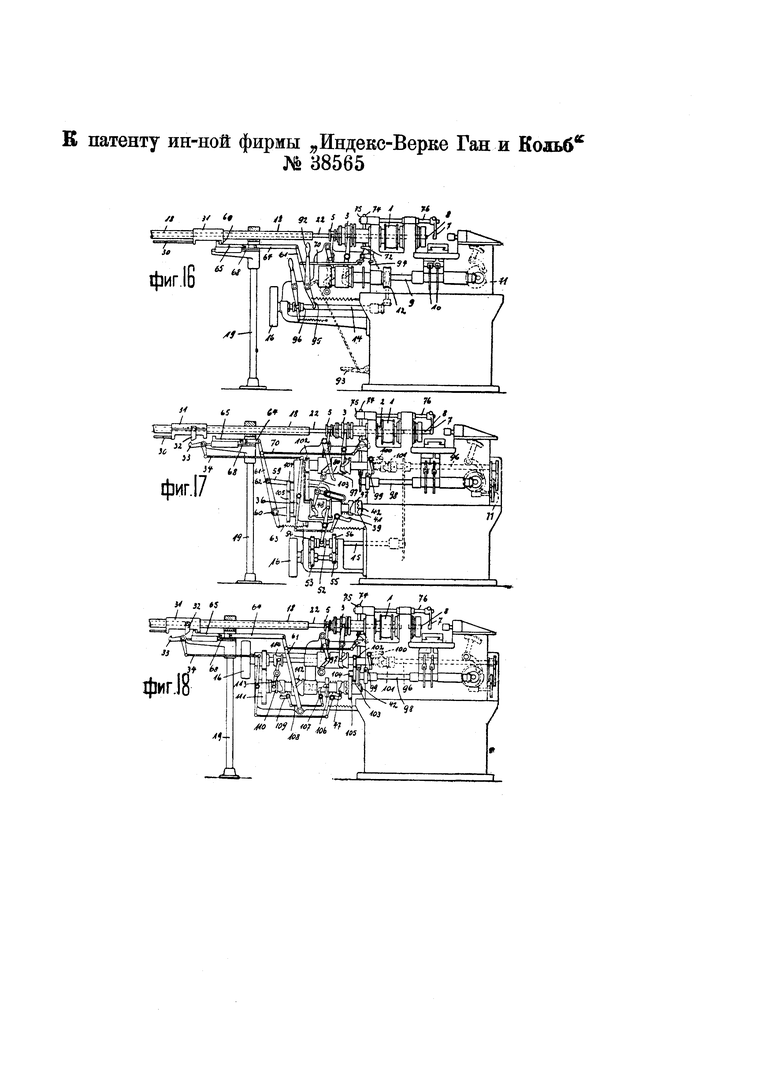

На чертеже показано несколько примеров осуществления предлагаемого изобретения.

Фиг. 1-3 изображают частично вид спереди и частично разрез одной формы осуществления приспособления в трех различных положениях деталей; фиг. 4 - разрез по линии 4-4 фиг. 3; фиг. 5 - разрез по линии 5-5 фиг. 1; фиг. 6 - деталь, если смотреть слева на фиг. 1; фиг. 7 - разрез по линии 7-7 фиг. 2; фиг. 8 - разрез по линии 8-8 фиг. 2; фиг. 9 - другое положение детали, показанное на фиг. 5, в том же самом виде изображения; фиг. 10 - развертку применяемых для действия станка канавок на поверхности цилиндра, в увеличенном масштабе; фиг. 11 до 13 - передний вид, а частично разрез трех других форм выполнения; фиг. 14 - разрез по линии 14-14 фиг. 13; фиг. 15 - часть канавки на поверхности цилиндра, согласно фиг. 13, в увеличенном масштабе, и фиг. 16 до 18 - формы выполнения приспособления.

Шпиндель 2 токарного станка (фиг. 1-10) приводится в действие от ременного шкива 1. В рабочем шпинделе расположен захват, управляемый посредством зажимной муфты 3, получающей перемещение от криволинейной канавки 4, и втулки 5 - от криволинейной канавки 6 на барабане 6а. Криволинейные канавки 4 и 6 работают по определенному ритму совместно с упором 7 для материала, который продвигается каждый раз во время подачи материала до конйа находящегося в обработке прутка 8, и отходит затем в сторону, чтобы освободить конец прутка для обработки его инструментом.

Барабан 6а укреплен на валу 9 для управления. Этот вал снабжен криволинейными дисками 10 для сообщения движения салазкам, несущим инструменты, или кулачной шайбой 11, соединенной с валом посредством конических зубчатых колес. Вал 9 получает вращение от приводного шкива 16 через валы 15 и 17 посредством червяка и червячного колеса 12, вала 13 и пары конических зубчатых колес 14.

Труба 18 для подачи материала в станок покоится на стойках 19 и 20 и сделана откидной посредством поворотной цапфы 27 вокруг оси стойки 20, с целью вставления прутка материала в трубу 18 со стороны станка.

На фиг. 4, в точке 181, показан направляемый пруток в отведенном положении.

На фиг. 1 станок показан в положении, когда в направляющую трубу 18 вставляется уже новый пруток 22, в то время как старый пруток 8 еще обрабатывается. На пруток 22 действует шток 23, скользящий в конце направляющей трубы 18. Подвижной шток 23 снабжен плечом 24, проходящим наружу через щель 25 трубы 18. Плечо 24 тянется канатом 26, который огибает направляющий ролик 27 и несет на конце груз, состоящий из двух частей 28 и 29. Вместо груза могут быть применены пружины, пневматические или гидравлические устройства и т.п. для натяжения каната 26. Под действием веса обеих частей 28 и 29 груза шток 23 оказывает давление на пруток 22 материала и продвигает последний вслед за находящимся в обработке прутком 8.

Шток 23 соединен посредством тяги 30 с поводком-втулкой 31, передвигающейся по трубе 18. На этой втулке помещен переставной по ней скошенный выступ-палец 32, действующий совместно с коленчатым рычагом 33. Фиг. 1 показывает момент, когда коленчатый рычаг 33 пальцем 32 отводится в сторону в направлении, противоположном движению часовой стрелки. Это качательное движение передается посредством тяги 34 на двуплечий рычаг 36, поворотный вокруг неподвижной оси 35, и посредством тяги 37 на снабженный пальцем 39 двуплечий рычаг 38, поворотный на оси 38а. При этом палец 39 воздействует на муфту, находящуюся под действием пружины 40. Сцепная часть 41 муфты неподвижно насажена на вал 42, на другом конце которого, кроме того, прикреплен мальтийский крест 43.

Одноштифтовое колесо 44, относящееся к механизму мальтийского креста, 'помещено на промежуточном валу, снабженном цилиндрической шестерней 45, сцепленной с шестерней 46 на валу 9. Таким образом вал 9 постоянно может приводить в движение вал 42 через механизм мальтийского креста.

На валу 42 свободно насажен предохраненный от осевого перемещения барабан 48 с криволинейными канавками, а на ступице последнего - часть муфты 47, предохраненная от вращения, но перемещаемая в осевом направлении и находящаяся под давлением пружины 40. Часть муфты 47 имеет выемку со скошенной плоскостью 47а, при помощи которой после одного ее оборота впадающий опять в выемку палец 39 двуплечего рычага 38 приводит часть 47 в положение выключения. Барабан 48 с криволинейными канавками, который обычно удерживается в положении покоя под действием подпружиненной защелки 48а, заскакивающей в выемку барабана 46, снабжен двумя криволинейными канавками 49 и 50. Криволинейная канавка 50 воздействует на двуплечий рычаг 51, одно плечо которого управляет частью муфты 52, передвижно насаженной на вал 15 и имеющей возможность вращаться на нем.

Две пары зубчатых колес 53, 54 и 55, 56 перебора находятся в постоянном сцеплении. Зубчатые колеса 53 и 55 неподвижно насажены на вал 17. Зубчатые колеса 54, 56 свободно насажены н авал 15. В положении, показанном на фиг. 1, часть муфты 52 находится в сцеплении с зубьями зубчатого колеса 54, так что вал 9 приводится от ременного шкива 16 через зубчатые колеса 53 и 54. Переключение муфты перемещением части 52 до сцепления с зубьями зубчатого колеса 56 имело бы последствием, что вал 9 для управления приводился бы в действие при другом (более малом) числе оборотов.

В криволинейную канавку 49 входит качающийся вокруг оси 57а коленчатый рычаг 57, одно плечо которого выполнено в виде кулисы 58, в которую входит штифт 59а рычага 59, шарнирно присоединенного в точке 62 к двуплечему рычагу 61, качающемуся вокруг цапфы 60, Двуплечий рычаг 61 находится под действием пружины 63, действующей на растяжение, и захватывает своим другим концом за захват 65 посредством шарнира 64; дужки захвата пытаются удерживать пружину 66 (фиг. 8) в закрытом, положении. Захват имеет прямое направление посредством салазок 67 на соответствующих направляющих 68 и действует совместно с поводком 69 втулки 31 таким образом, что при движении втулки 31 слева направо соответствующим образом скошенная -передняя плоскость поводка 69, совместно с такими же образом скошенными контр-плоскостями дужки захвата, раздвигает эти дужки w может войти в захват (положение согласно фиг. 2 и 8), вследствие чего имеется возможность движением захвата 65 вправо к поводку 69 оттянуть втулку 31 также вправо.

Далее к двуплечему рычагу 61 шарнирно присоединена тяга 70, захватывающая за кулачный сектор 72, качающийся вокруг оси 71. Сектор 72 воздействует на штифт 73 зубчатой рейки 74 (фиг. 5), сцепленной с шестерней 75 на валу 76. На этом валу укреплен упорный рычаг 7. При подъеме зубчатой рейки 74 рычаг 7 откидывается в сторону из положения по фиг. 5 в положение, по фиг. 9. В положениях согласно фиг. 1 и 2 штифт 73 рейки 74 покоится в углубленном месте периметра сектора 72. При положении согласно фиг. 3 штифт и, следовательно, также и зубчатая рейка 74, приподнимаются благодаря повышению в периметре сектора; благогодаря этому упорный рычаг 7 откидывается в положение согласно фиг. 9, так что упор выходит из оси прутка материала.

За поперечный штифт 74а (фиг. 5 и 9) зубчатой рейки 74 захватывает далее вилкообразная головка коленчатого рычага 77, одно плечо которого находится под воздействием кулачной шайбы 78 вала 9. Эта шайба 78 посредством коленчатого рычага 77 откидывает упорный рычаг 7 как раз в тот момент, когда подача материала окончена и должна начаться обработка конца прутка материала.

Как указывалось, удар пальца 32 о рычаг 33 имел последствием удаление штифта 39 из подвижной части 47 муфты и, следовательно, включение муфты 41 и 47 под действием пружины 40 и далее увлечение криволинейного барабана 48 с собой, благодаря валу 42, приводимому в действие частичным вращением каждый раз от механизма мальтийского креста. Следующие за этим пять частичных поворотов мальтийского креста, снабженного в данном случае шестью пазами, и увлеченного в этот момент криволинейного барабана 48, еще не влияют на действие рычагов 51 и 57, посредством канавок вращающихся еще в это время по круговой линии от точки а до точки b (фиг. 10). Пруток материала, который уже не может быть больше продвинут на всю длину обрабатываемого изделия, использован до небольшого остатка лишь при шестом частичном повороте мальтийского креста и криволинейного барабана 48, т.е. от точки b до точки с, что происходит одновременно с поворотом криволинейного барабана 6а от точки d до точки е. При этом шестом частичном повороте рычаги 51 и 57 откидываются криволинейными канавками 50 и 49 в положение, показанное на фиг. 2. При этом рычаг 51 переводит сменную муфту вала 15 таким образом, чтобы теперь привод вала 9 производился от ременного шкива 16 медленнее, чем раньше. Это имеет целью дать процессам, следующим за этими действиями продвижения и т.д., протекать более медленно, чтобы не получились вредные толчки, возможные при быстром вращении вала 9 в случае большой производительности; при малой производительности и, следовательно, при медленном вращении вала 9, переключения не требуется, так как в этом случае не могут получиться вредные толчки.

Коленчатый рычаг 57 при своем движении посредством кулисы 58 приподнимает рычаг 59 и переводит таким образом палец 79 в сферу действия пальца 80а рычага 80, который качается вокруг цапфы 81 (фиг. 2 и фиг. 14) и приводится в действие от криволинейной канавки 6. Рычаг 80 передает, благодаря действию передвижного штифта 80b (фиг. 14) свое движение на рычаг 80d, качающийся вокруг неподвижной цапфы 80с, причем, вилкообразная головка рычага 80а приводит в действие втулку 5 и захват 65.

К этому времени груз 29 перешел в положение по фиг. 2, так что лишь груз 28 производит действие на подвижной стержень 23 посредством каната 26, с целью задержать канат 26 в растянутом состоянии.

При положении детали по фиг. 2, палец 80а рычага 80 задел за палец 79 рычага 59, а поводок 69 втулки 31 вошел в клещи 65.

Как только рычаг 80 посредством криволинейной канавки 6 (от d1 до е1 по фиг. 10) откидывается против направления вращения часовой стрелки, он быстро увлекает действующий в качестве тяги, рычаг 59 за палец 79 и далее захват 65, как и втулку 31 за поводок 69 и, наконец, шток 23 и пруток 22 материала, и притом на более значительное расстояние, чем это соответствовало бы нормальной подаче прутка посредством захвата 65. Одновременно упорный рычаг 7 откидывается в сторону посредством тяги 70 и сектора 72, так что в результате подачи прутка 22 остаток прутка 8 выбрасывается, и пруток 22 переходит в положение согласно фиг. 3. Затем кулиса 58 и одновременно рычаг 59, при дальнейшем повороте криволинейного барабана 48, опять опускаются настолько, что воздействие рычага 80 прекращается, и рычаг 61, под действием пружины 63, вновь может занять положение по фиг. 1. Далее вал 15 снова переводится рычагом; 51, так что вал 9 приводится вновь с нормальным, более высоким, числом оборотов, и упорному рычагу 7 опять возможна занять рабочее положение (благодаря действию тяги 70 и сектора 72), находясь лишь под воздействием шайбы 78.

Этим начинается нормальная работа станка, причем сначала обычно отрезной резец обтачивает немного выступающий передний конец прутка 22. При следующем обороте вала 9 пруток 22 подается до упора 7 с тем, чтобы последовала обработка прутка режущими инструментами, до тех пор, пока задний конец прутка не вышел из направляющей трубы 18.

Рабочий теперь может вставить новый пруток 22 в направляющую трубу 18, отведенную в сторону. При этом шток 23 отводится назад, насколько это необходимо для того, чтобы втулка 31 могла быть отведена назад, а грузы 28 и 29 приподняты. Вследствие откидывания направляющей трубы с втулкой 31, поводок 69 вышел из сферы действия захвата 65, и захват уже не может предотвратить обратное движение поводка. Если труба 18 затем отводится обратно, то вновь вставленный пруток 22 вплотную доходит до находящегося еще в обработке прутка 8. Палец 32 на втулке 31 устанавливается таким образом, что вышеописанные переключения, исходящие от коленчатого рычага 33, могут быть произведены лишь тогда, если обрабатывается последний нормальный кусок прутка 8, т.е. при замедленном ходе вала 9 так, что упор 7 для прутка удерживается в отведенном положении при замедленном ходе вала 9, и чтобы вновь подведенный пруток 22 быстро мог быть продвинут посредством захвата 65 так далеко, что остаток прутка 8 выбрасывается и новый пруток 22 продвигается как раз настолько, чтобы отрезной резец, при производстве станком вновь нормальной работы, как раз мог бы еще обточить передний конец прутка.

Чтобы иметь возможность на далеком расстоянии определить момент выхода находящегося в обработке прутка из направляющей трубы 18 и необходимости вставления нового прутка, предусмотрено устройство, показанное на фиг. 2 и 7. На барабане 6а сбоку устроен палец 82, действующий совместно со скошенным пальцем коленчатого рычага 83. Последний находится под действием пружины 84 и захватывает вилкообразный конец Двуплечего рычага 85, второе плечо которого снабжено пружинным болтом 88, который со своей стороны действует на щупальный рычаг 87, качающийся вокруг вала 86. Щупальный рычаг 87, при каждом обороте барабана 6а, пальцем 82 упруго придавливается к прутку 22. Если пруток 22 продвинут так далеко, что щупальный рычаг 87 не находит себе более сопротивления, то поднимается сигнальный диск 89 в положение 89′, благодаря усилившемуся качательному движению и при помощи любого, детально не указанного на чертеже, устройства для передвижения. Диск, откинутый теперь вверх,, показывает на далекое расстояние, что может быть вставлен новый пруток материала.

При форме осуществления приспособления по фиг. 11 устранено устройство для промежуточного включения с необходимыми для него деталями, или приводное приспособление, которое, при первой форме осуществления, помещено на валу 42. Приподнимание рычага 59, действующего в качестве тяги, с целью сцепления с рычагом 80, производится непосредственно от тяги 34, в зависимости от движения коленчатого рычага 33. При этом нижнее плечо двуплечего рычага 34 приводить вал 9 для управления с меньшим числом оборотов посредством перемещения части 52 муфты, как это показано на фиг. 11. Эта упрощенная форма осуществления может найти применение; особенно там, где должны быть с прутка материала отрезаны длинные куски, в то время, как приспособление для промежуточного включения или приводное приспособление, помещенное согласна первому примеру осуществления на валу 42, целесообразно для выделки более коротких изделий, так как в этом случае имеется возможность использовать находящийся еще в сцепных органах захвата материал до такого небольшого остатка, что захват при повторном податочном движении уже не может продвинуть материал на полную длину обрабатываемого изделия.

При форме осуществления по фиг. 12, для получения перегоняющего продвижного движения посредством захвата 65, имеется криволинейная канавка 90 на особом барабане, насаженном на валу 9. На том же валу помещена муфта 41 - 47. Чтобы перегоняющее движение в.данном случае производилось одновременно с нормальным податочным движением, т.е. в тот момент, когда инструмент для вырезки не работает, муфта 41 снабжена только одним зубом, в то время, как соответствующая часть 47 муфты имеет шесть выемок и канавка 90, соответствующим образом, шесть подъемов и спусков. Штифт 39 коленчатого рычага 15, двуплечий рычаг 36 и тяга 34 работают, как описано выше, в зависимости от действия коленчатого рычага 33. При данном примере осуществления число оборотов вала 9 не уменьшается во время продвижения нового прутка.

Пример осуществления по. фиг. 13-15 показывает, каким образом может быть использовано устройство, служащее для производства процессов, необходимых при продвижении нового прутка, например, включение приспособления для продвижения, переключение вала для управления на более медленный ход и т.д., после того как израсходован бывший в употреблении пруток. Начало этих движений, которое также может быть произведено каким-либо другим, служащим для той же самой цели устройством, находится в данном случае в зависимости от отскакивания заката от остатка прутка материала. Если захват отскакивает, то вращающийся в канавке 49 штифт 80е (ролик или т.п.) рычага 80 имеет возможность входить под действием пружины 81а в боковую выемку 91 канавки 49 и при этом увеличенном откидывании захватывать за палец 79 на рычаге 51. Следующее за этим откидывание рычага 80 против движения часовой стрелки переключает привод вала 9 посредством подвижной части 52 муфты и включает муфту 41-47 и барабан с канавкой 90, действие которой соответствует фиг. 12.

Фиг. 16 показывает особенно простую форму осуществления для привода от руки. При этой форме осуществления станок, в случае использования только что обработанного прутка материала, может быть остановлен каким-либо известным уже образом. В таком случае рабочий должен продвигать новый пруток 22 посредством рукоятки 92 или педали 93. При помощи рычага захват 65 приводится в непосредственное движение посредством тяги 64, а упорный рычаг 7 откидывается в сторону посредством тяги 70. Скошенный конец тяги 70 ударяет в конце этого движения о неподвижный скошенный палец 94, тяга 70 откидывается, освобождая сектор 72.

В помощь сцепной муфте 96 устроен рычаг 95, сцепленный с рукояткой 92 или с педалью 93, для включения привода вала 9 таким образом, что в конце вышеописанных процессов может быть вновь включено каждое сцепление.

На фиг. 17 показан авмоматически работающий токарный станок с валом 96 для вспомогательного управления; у этого станка привод устройства для промежуточного включения или приводное устройство, которое согласно первому примеру осуществления помещено на валу 42, производится не от главного вала для управления и механизма мальтийского креста, а от барабана 97 с криволинейными канавками, насаженного на валу 96 (барабан приводится в действие от кулака 99, насаженного на главный вал 98 для управления, расцепного рычага 100 и муфты 101), через зубчатые колеса 102, 103, 104 и 105, с определенным передаточным числом (в данном случае 1:6). В остальном эта форма осуществления соответствует той форме, которая показана на фиг. 1-10, причем рычаг 59, служащий в качестве тяги, также сцеплен с рычагом 80 и продвигает захват 65.

Одинаковым образом, при форме осуществления по фиг. 18 происходит привод устройства для промежуточного включения или приводное устройство, которое согласно первому примеру осуществления помещено на валу 42, одинаковым образом, как на фиг. 17, через зубчатые колеса 102, 103, 104 и 105 от барабана 97 с криволинейными канавками. Если, однако, включается муфта 47, то кулак 106, вращающийся тогда совместно с ней, откинет двуплечий рычаг 107 по направлению, противоположному движению часовой стрелки, и приведет в действие расцепляющий рычаг 109 посредством тяги 108. Вследствие этого муфта 110 сцепится с зубчатым колесом 111, снабженным сцепными зубьями и приводимым постоянно в движение от приводного диска 16, так что муфта 110 тем самым барабан 112 с криволинейными канавками могут производить оборот. Продвижение прутка производится затем рычагом 61 и захватом 65. Включением муфты 110 одновременно производится выключение муфты 114, при содействии двуплечего рычага 113 и, следовательно, включение вала 96, так что главный приводной вал 98 для управления находится в бездействии во время продвижения прутка. После полного оборота муфты 110 производится выключение ее, и тем самым вновь включение муфты 114 и вала 96, благодаря чему главный вал 98 для управления также может быть опять приведен в действие.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОГАБАРИТНАЯ ХЛОПКОПРЯДИЛЬНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПРЯЖИ ИЗ ЛЕНТЫ | 1952 |

|

SU98484A1 |

| Устройство для автоматической подачи пруткового материала | 1973 |

|

SU722467A3 |

| Устройство к ткацкому станку для смены цвета уточных нитей | 1969 |

|

SU269801A1 |

| Автомат для двухсторонней обработки деталей | 1979 |

|

SU1020187A1 |

| Механизм подачи и зажима прутка токарного многошпиндельного автомата | 1981 |

|

SU975215A1 |

| Машина для обработки выдувных стаканов | 1935 |

|

SU49248A1 |

| ТКАЦКИЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КОСЫНОК | 1950 |

|

SU90620A1 |

| МАШИНА ДЛЯ ФРАНКИРОВАНИЯ ПОЧТОВЫХ ПАКЕТОВ | 1970 |

|

SU280365A1 |

| АВТОМАТ ДЛЯ ДЕЛЕНИЯ И УПАКОВКИ ФОТОПЛЕНКИ | 1968 |

|

SU212818A1 |

| Машина для нанизывания рыбы на прутки | 1991 |

|

SU1780684A1 |

1. Приспособление к автоматическим токарным станкам для подачи материала, снабженное направляющей трубой со штоком, предназначенным для продвигания прутков действием груза, отличающееся тем, что с целью производства величины подачи прутка большей, чем нормальная, в момент подачи остаточного конца прутка совместно с новым прутком применен захват 65, получающий поступательное перемещение под влиянием приводного барабана 6а или 112 и воздействующий автоматически на шток 23 направляющей трубы 18 (фиг. 1).

2. В приспособлении по п. 1 устройство для отведения упора для материала в момент увеличенного пути подачи, отличающееся применением кулачного сектора 72, взаимодействующего с отводным валом 76 упора 7 и шарнирно связанного тягой 70 с рычагом 61 захвата 65 (фиг. 1).

3. В приспособлении по п. 1 устройство для включения привода захвата, отличающееся применением имеющегося на подвижно надетом на направляющей трубе 18 и связанном со штоком 23 поводке 31 выступа 32, взаимодействующего с коленчатым рычагом 33, соединенным системой рычагов с переключательными частями муфт 41 и 47 (фиг. 1).

4. В приспособлении по п. 1 устройство для сообщения приводному валу станка в момент выталкивания остатка замедленного вращения, отличающееся применением набора зубчатых передач 52-56, переключаемых при посредстве кулачной муфты 52, управляемой барабаном 48 (фиг 2).

5. В приспособлении по п. 1 приводное устройство для захвата, отличающееся применением переключательной муфты 110 и ведущего барабана 112, взаимодействующих с рычагом 61 захвата 65 и получающих движение при посредстве системы зубчатых передач 102, 103, 105 от главного приводного вала 96 (фиг. 18).

Авторы

Даты

1934-08-31—Публикация

1931-05-18—Подача