1

Изобретение от1носится к методамполучения газов, содержащих окись углерода и водород, газификацией высококипящих жидких углеводородов в присутствии водяного пара и кислорода.

Известен -способ гази-фикации высококипящих жидких углеводородов в присутствии водяного napai и кислорода при температуре выше 1200°С и повыщенном давлении. Но наряду с целевыми реакциямИ протекают процессы сажеобразования. При переработке мазута или остаточных нефтяных фракций выход сажи достигает 3% от содержащегося в сырье углерода. Это приводит к необходимости очистки Получаемого газа от сажи, что значительно усложняет его в последующую переработку.

С целью получения целевого продукта, не содержащего сажу, предла гают проводить процесс в две ступени. Виачале высококипящие жидкие угеводороды подвергают термическому разложению при температуре 1200°С и повыщенном давлении в присутствии водяного пара и кислорода, а затем продукты реакции пропускают через катализатор, содержащий окись хрома, желательно с добавкой окиси магния в соотношении 1-3:4-1 (предпочтительно от 1 : 1,5 до 1,5 : 1).

И

Предлагаемый способ осуществляют при давлении 1 -100, предпочтительно 20-80 ати, в щахтном реакторе со слоем катализатора в нижней части. Подлежащую газификации смесь углеродов с добавкой смеси кислорода с водяным паром смещивают непосредственно перед или при вступлении в верхнюю часть реактора .В верхней пустой зоне реактора происходит термическая реакция расщепления при температуре свыще 1300°С.

Первичный, сажусодержащий продукт расщепления, подвергают дальнейщей обработке над расположенным в нижней части реактора слое катализатора, причем сажа полностью переводится в газообразное вещество. Температура в зоне катализатора достигает 1200-1400°С. Пример 1. В футерованный огнеупорный

реактор диаметром 470 мм и высотой 3500 мм подают сверху 400 кг/час тяжелого мазута (удельный вес 0,96, вязкось 59°Е, теплотворная способность 9500 ккал/кг), 250 кг/час Tiaра и 300 кислорода.

Реакцию проводят при температуре 1450°С и давлении 30 ати. Отводимые из нижней части реактора продукты направляют на водяную отмывку от сажи. Выход сажи равен

,3

8 кг/час, что составляет 2,5 вес. % содержащегося в мазуте углерода.

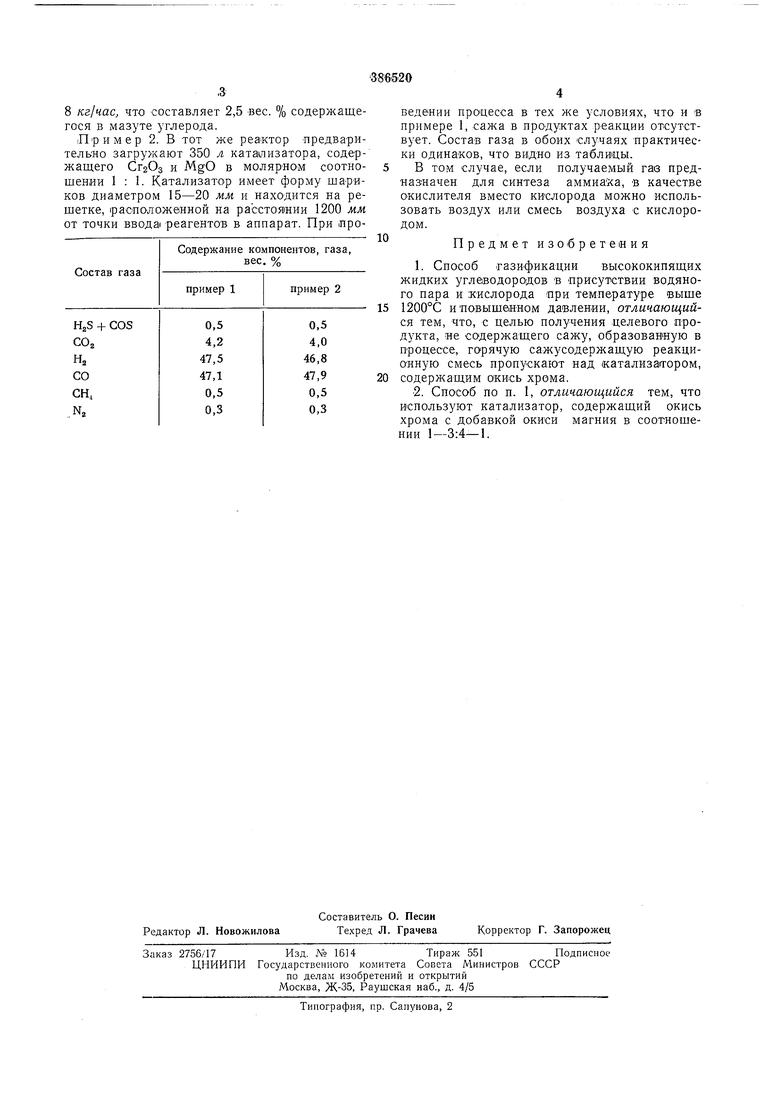

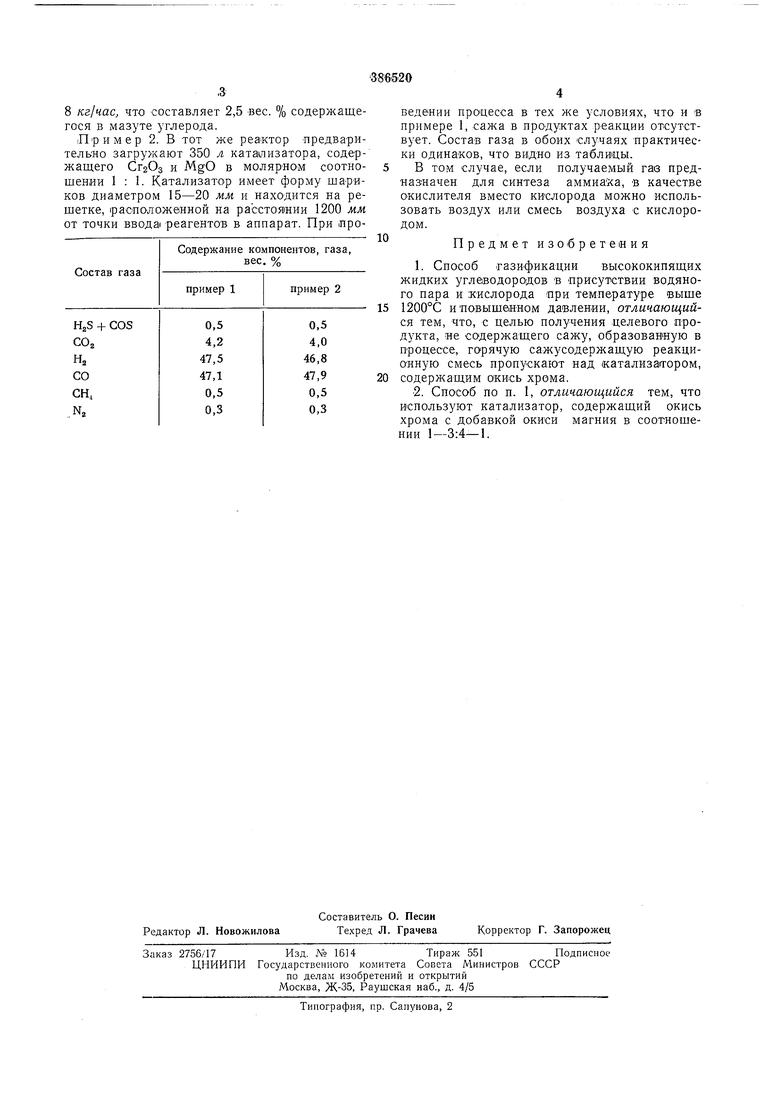

Пример 2. В тот же реактор предварительно загружают 350 л катализатора, содержащего СГ2Оз и MgO в МОЛЯрЯОМ СООТНОщении 1:1. Катализатор имеет форму шариков диаметром 15-20 мм и находится на решетке, расположенной на расстоянии 1200 мм от точки ввода реагентов в аппарат. При лроведении процесса в тех же условиях, что и в примере 1, сажа в продуктах реакции отсутствует. Состав газа в обоих случаях практически одинаков, что видно из таблицы.

В том случае, если получаемый гае предназначен для синтеза аммиаХа, в качестве окислителя вместо кислорода можно использовать воздух или смесь воздуха с кислородом.

Предмет изобретения

1.Способ газификации высококипящих жидких углеводородов в Присутствии водяного иара и кислорода при температуре выше 1200°С иповышенном давлении, отличающийся тем, что, с целью получения .целевого продукта, не содержащего сажу, образованную в процессе, горячую сажусодержащую реакционную смесь пропускают над катализатором, содержащим окись хрома.

2.Способ по п. 1, отличающийся тем, что используют катализатор, содержащий окись хрома с добавкой окиси магния в соотношении 1-3:4-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛАЦЕТАТА | 1972 |

|

SU353408A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛИДЕНДИАЦЕТАТА | 1972 |

|

SU354650A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1971 |

|

SU309486A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 1971 |

|

SU294358A1 |

| СПОСОБ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМПАИПиЛЕИБ..: | 1971 |

|

SU291409A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛЕН-1,3-ДИА1|ЕТОКСИПРОПАНА | 1972 |

|

SU330618A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОВЫХ СМССЕЙ | 1971 |

|

SU291457A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 1972 |

|

SU340157A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТАМОВ | 1970 |

|

SU266654A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1972 |

|

SU334676A1 |

Авторы

Даты

1973-01-01—Публикация