Изобретение относится к способу конверсии окиси углерода с водяным паром для получения водорода.

Известно проведение реакции конверсии окиси углерода с водяным паром в присутствии катализаторов - окислов или сульфидов иереходных элементов шестой группы иериодической системы и кобальта и/или никеля на носителях, содержащих окись алюминия.

С целью повышения активности катализатора и упрощения технологической схемы процесса, предлагается в качестве носителя применять смесь окиси алюминия с окисью магния и/или окисью цинка. Процесс проводят при 180-550°С и давлении 1 -150 атм. Желательно применять катализаторы, содержащие 10% окиси алюминия и 5% окиси магния и/или окиси цинка.

Прочность катализатора на предлагаемом носителе хорошая и повышается в условиях конвертирования. В некоторых случаях опа может быть увеличена путем добавления гидравлически связывающих веществ, нанример портландцемента или алюмината кальция.

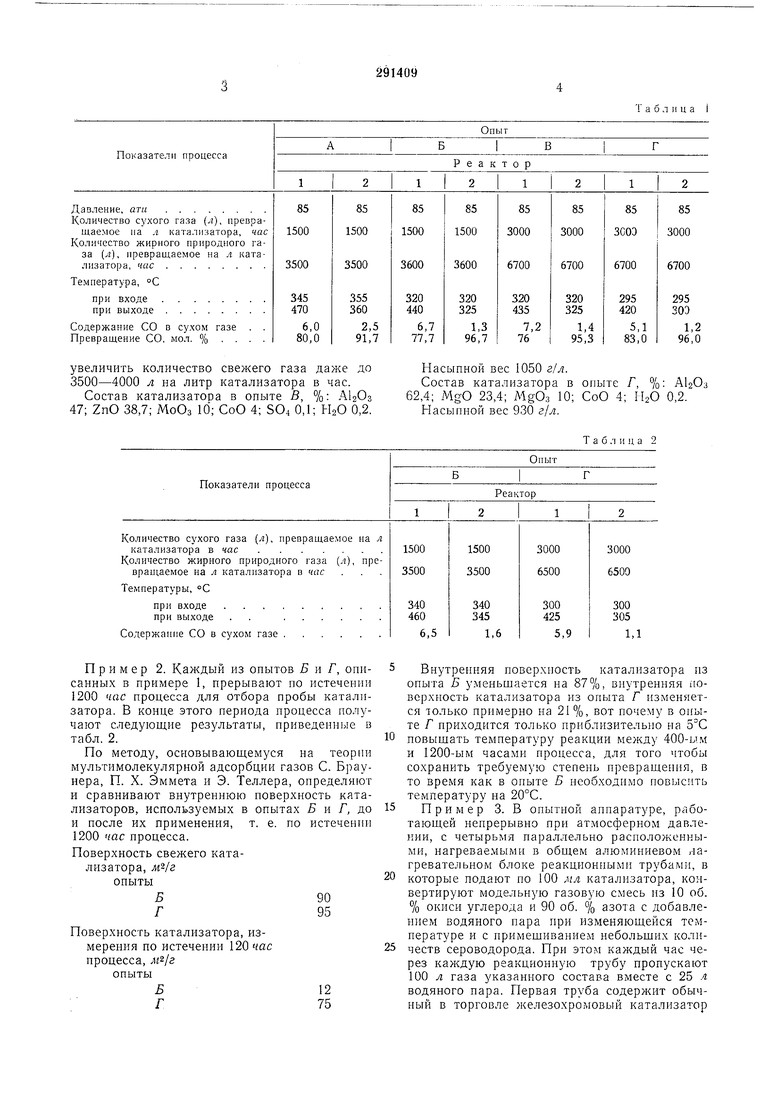

Пример 1. В опытной аппаратуре, работающей непрерывно и в адиабатных условиях (реакцию конвертирования проводят в двух последовательно включенных реакторах, в каждом из которых находятся 2,5 л катализатора, причем между реакторами предусмотрено промежуточное охлаждение), конвертируют газ состава, об. %: СО 40; Н2 58, СО2 0,5; Nj-f Аг 1,4; H2S 0,1 в условиях, указанных в

табл. 1. В сравнительных опытах применяют четыре различных катализатора. Катализатор опыта Л (обычный в торговле катализатор) содержит железо и окисел хрома в виде зерен размером 3-5 мм, катализатор опыта Б содержит, вес. 7о: МоОз 10, СаО 4; -АЬОз 66 и Секар-цемента 20 в виде прессованных прутков длиной 4 мм. Опыты В и Г проводят с применением предлагаемых катализаторов. Результаты опытов, полученные во всех четырех

случаях после 400 час процесса, приведены в табл. 1.

Из таблицы видно, что для превращения 1500 л свежего газа на литр катализатора в час при применении катализатора опыта Б достаточны значительно более низкие температуры реакции, чем для такого же превращения окиси углерода с обычным катализатором из опыта А, содержащим железо и окисел хрома. При помощи предлагаемых катализаторов

(опыты В и Г) возможно даже при той же или даже более низкой температуре реакции удвоить количество превращаемого свежего газа по сравнению с опытами А и Б. При той же температуре на входе реактора, что и в опыте

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛАЦЕТАТА | 1972 |

|

SU353408A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 1971 |

|

SU294358A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1972 |

|

SU334676A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1971 |

|

SU309486A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛИДЕНДИАЦЕТАТА | 1972 |

|

SU354650A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТАМОВ | 1969 |

|

SU252221A1 |

| ВСЕСОЮЗНА;* j ''Ш^^-^mm'^i^i^:.^ | 1973 |

|

SU386520A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ | 1972 |

|

SU329707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 1971 |

|

SU308583A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU376947A1 |

увеличить количество свежего газа даже до 3500-4000 л на литр катализатора в час.

Состав катализатора в опыте S, %: АЬОз 47; ZnO 38,7; МоОз Ю; СоО 4; SO4 0,1; НзО 0,2.

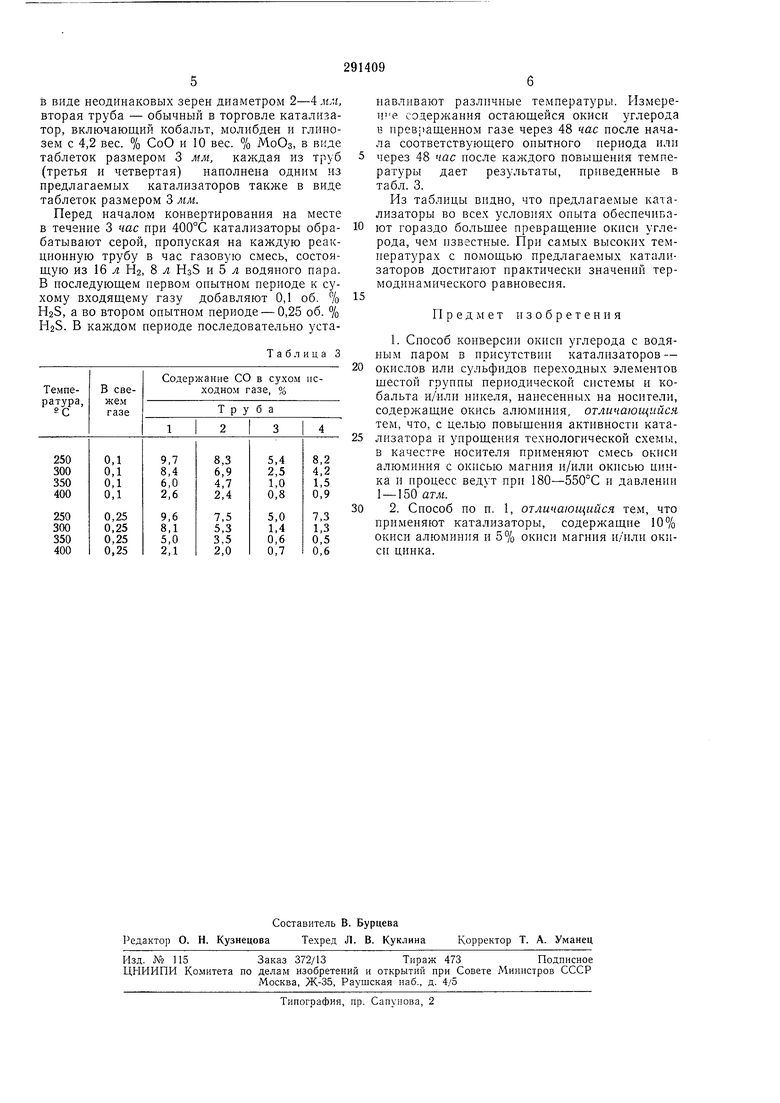

Пример 2. Каждый из опытов Б и Г, описанных в примере 1, прерывают по пстечепии 1200 час процесса для отбора пробы катализатора. В конце этого периода процесса получают следующие результаты, приведенные в табл. 2.

По методу, основывающемуся на теории мультимолекулярной адсорбции газов С. Браунера, П. X. Эммета и Э. Теллера, определяют и сравнивают внутреннюю поверхность катализаторов, используемых в опытах Б и Г, до и после их применения, т. е. по истечении 1200 час процесса. Поверхность свежего катализатора, опыты Б Г

90 95

Поверхность катализатора, измерения по истечении 120 час процесса, опыты

Насыпной вес 1050 г1л.

Состав катализатора в опыте Г, %: АЬОз 62,4; MgO 23,4; MgOs 10; СоО 4; IbO 0,2. Насыппой вес 930 г1л.

Таблица 2

Внутренняя поверхность катализатора из опыта Б уменьшается па 87%, внутренняя поверхность катализатора из опыта Г изменяется только примерно на 21 %, вот почему в опыте Г приходится только приблизительно на повышать температуру реакции между 400-ым и 1200-ым часами процесса, для того чтобы сохранить требуемую степень преврашения, в то время как в опыте Б необходимо повысить температуру на 20°С.

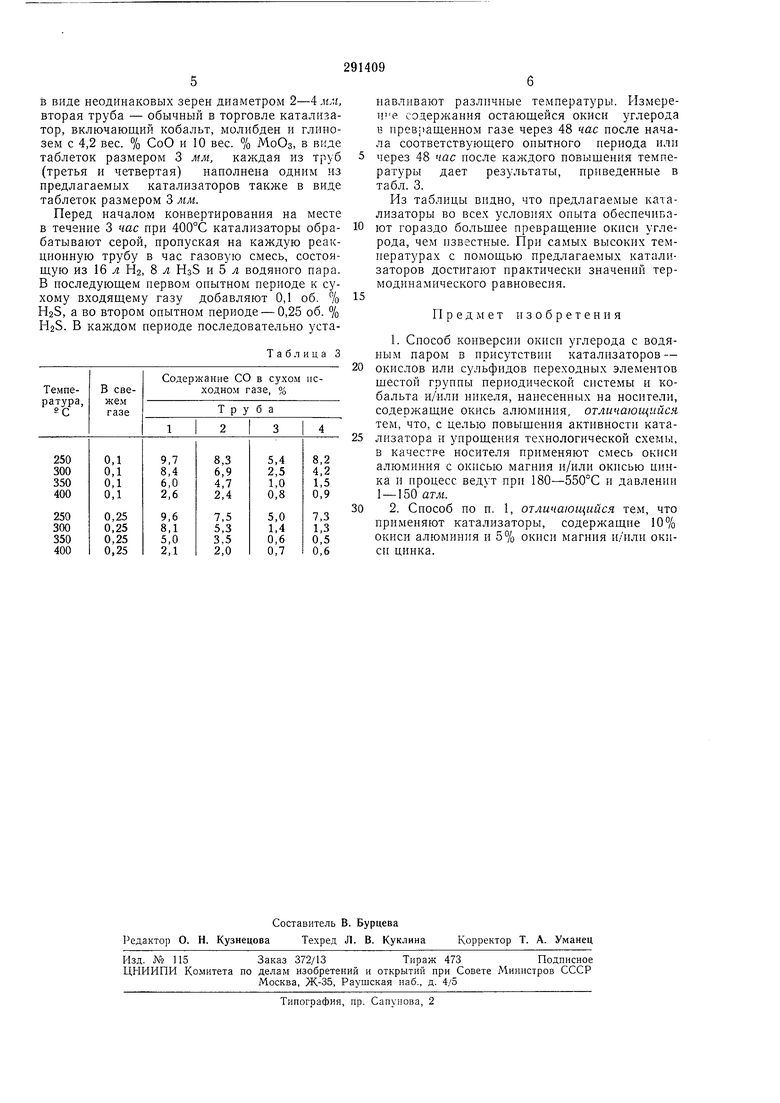

Пример 3. В опытной аппаратуре, работающей непрерывно при атмосферном давлении, с четырьмя параллельно расположенными, нагревае.мыми в общем алюминиевом нагревательном блоке реакционными трубами, в которые подают по 100 мл катализатора, конвертируют модельную газовую смесь из 10 об. % окиси углерода и 90 об. % азота с добавлением водяного пара при изменяющейся температуре и с примешиванием небольших количеств сероводорода. При этом каждый час через каждую реакционную трубу пропускают 100 л газа указанного состава вместе с 25 л водяного пара. Первая труба содержит обычный в торговле железохромовый катализатор

в виде неодинаковых зерен диаметром 2-4мл, вторая труба - обычный в торговле катализатор, включающий кобальт, молибден и глинозем с 4,2 вес. % СоО и 10 вес. % МоОз, в виде таблеток размером 3 мм, каждая из труб (третья и четвертая) наполнена одним из предлагаемых катализаторов также в виде таблеток размером 3 мм.

Перед началом конвертирования на месте Б течение 3 час при 400°С катализаторы обрабатывают серой, пропуская на каждую реакционную трубу в час газовую смесь, состоящую из 16 л Н2, 8 л HsS и 5 л водяного пара. В последующем первом опытном периоде к сухому входящему газу добавляют 0,1 об. 7о HaS, а во втором опытном периоде - 0,25 об. % HjS. В каждом периоде последовательно устаТаблица 3

навлнвают различные температуры. Измерен е содержания остающейся окиси углерода в прев;1ащенном газе через 48 час после начала соответствующего опытного периода или через 48 час после каждого повыщения температуры дает результаты, приведенные в табл. 3.

Из таблицы видно, что предлагаемые катализаторы во всех условиях опыта обеспечивают гораздо больщее превращение окиси углерода, чем известные. При самых высоких температурах с помощью предлагаемых катализаторов достигают практически значений термодинамического равновесия.

Предмет изобретения

Авторы

Даты

1971-01-01—Публикация