1

Изобретение относится к кузнечно-прессовому машиностроению и может быть использовано в кривошипных и эксцентриковых прессах для уменьшения скорости встречи инструмента с заготовкой.

Известны кривошипные прессы, содержащие установленный в направляюш,их станины ползун с центральной проточкой, в которой размещен цилиндрический стакан, соединенный через шатун с приводом.

Цель изобретения - уменьшить скорость соударения инструмента с заготовкой и обеспечить безударный процесс штамповки.

Это достигается тем, что предлагаемый пресс снабжен соосно установленным с ползуном и соединенным с ним посредством подпружиненных тяг дополнительным ползуном с хвостовиком, имеющим диаметр больше диаметра стакана и входящим в проточку основного ползуна. При этом полость, образованная нижним торцом стакана и верхним торцом хвостовика, заполнена жидкостью, воздействующей на подпружиненные упоры, расположенные в радиальных отверстиях ползуна симметрично его оси и входящие при перемещении ползуна в радиальные проточки, предусмотренные в направляющих станины.

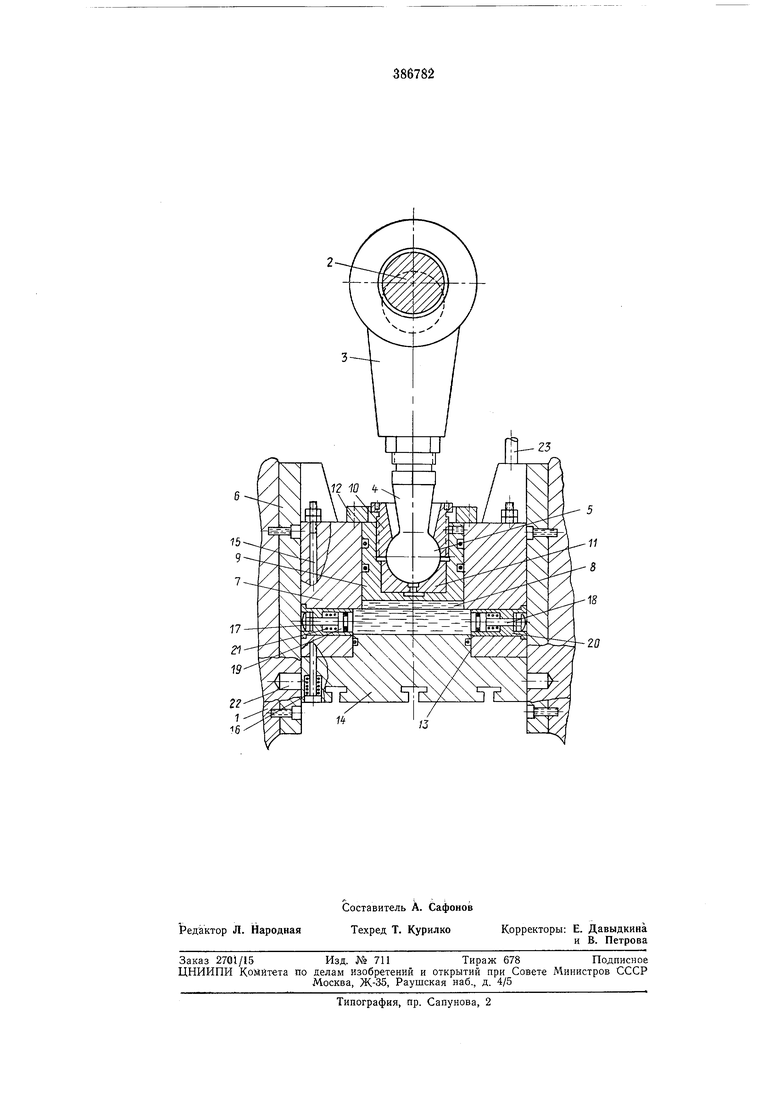

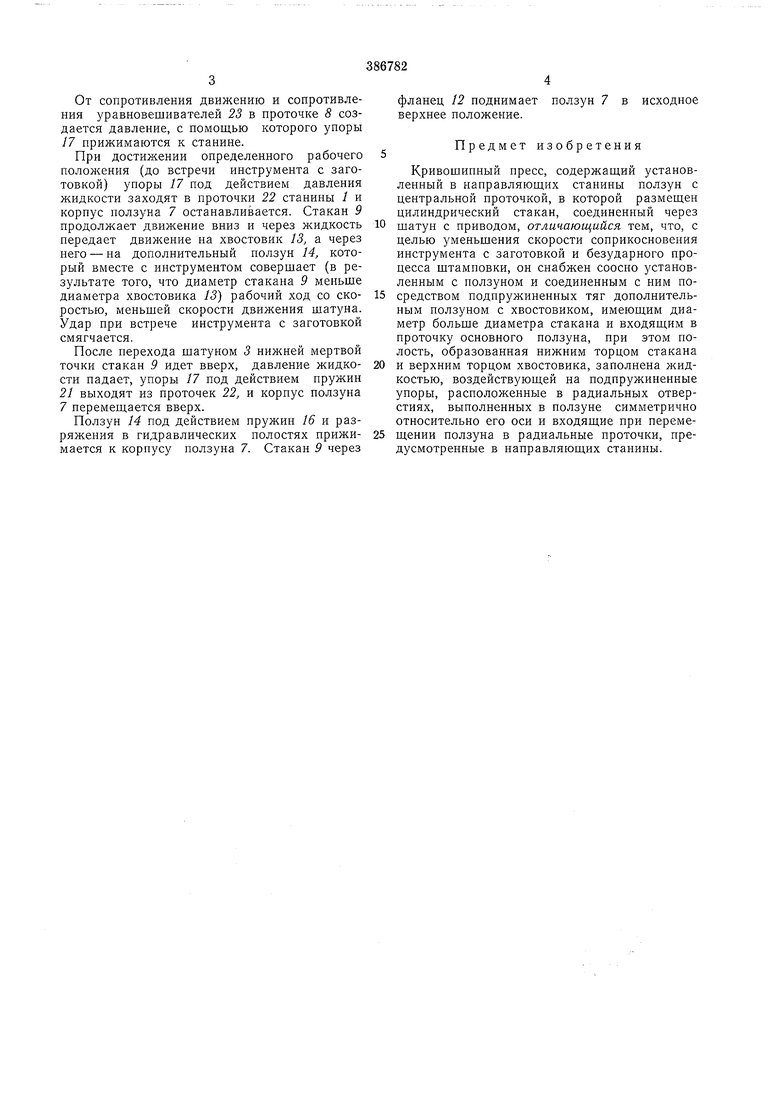

На чертеже показан предлагаемый пресс.

Пресс содержит установленные на станине } кривошипно-шатунный механизм, состоящий из кривошипного вала 2, шатуна 3 с регулировочным винтом 4 и головкой 5, направляющих 6, ползуна 7, в котором выполнена проточка 8, в ней размещен стакан 9, связанный с помощью гайки 10 и подпятника 11с головкой 5 винта шатуна. Сверху стакан 9 ограничен фланцем 12.

В проточке 8 размещен хвостовик 13, связанный с дополнительным ползуном 14, который с помощью щтырей 15 и пружин 16 соединен с корпусом ползуна 7.

Корпус ползуна 7 имеет упоры 17 (которые могут быть самой разнообразной конструкции) , выполненные в данном случае в виде

гаек, связанных с помощью штоков 18 с плунжерами 19, размещенными в полостях цилиндров 20, встроенных в корпус ползуна 7. Плунжеры 19 подпружинены пружинами 21.

На станине 1 имеются проточки 22, в которые входят упоры 17 при нижнем положении ползуна. Ползун 7 связан с уравновещивателями 23.

Пресс работает следующим образом. В исходном положении кривошипный вал 2

не вращается, ползун 7 находится в верхнем положении. При включении пресса кривошипный вал 2 начинает вращаться. Шатун 3 передает движение на стакан 9, который через жидкость и дополнительный ползун 14 двигает ползун 7 вниз.

От сопротивления движению и сопротивления уравновешивателей 23 в проточке 8 создается давление, с помощью которого упоры 17 прижимаются к станине.

При достижении определенного рабочего положения (до встречи инструмента с заготовкой) упоры 17 под действием давления жидкости заходят в проточки 22 станины 1 и корпус ползуна 7 останавливается. Стакан 9 продолжает движение вниз и через жидкость передает движение на хвостовик 13, а через него - на дополнительный ползун 14, который вместе с инструментом совершает (в результате того, что диаметр стакана 9 меньше диаметра хвостовика 13) рабочий ход со скоростью, меньшей скорости движения шатуна. Удар при встрече инструмента с заготовкой смягчается.

После перехода шатуном 3 нижней мертвой точки стакан 9 идет вверх, давление жидкости падает, упоры 17 под действием пружин 21 выходят из проточек 22, и корпус ползуна 7 перемещается вверх.

Ползун 14 под действием пружин 16 и разряжения в гидравлических полостях прижимается к корпусу ползуна 7. Стакан 9 через

фланец 12 поднимает ползун 7 в исходное верхнее положение.

Предмет изобретения

Кривошипный пресс, содержащий установленный в направляющих станины ползун с центральной проточкой, в которой размещен цилиндрический стакан, соединенный через

шатун с приводом, отличающийся тем, что, с целью уменьшения скорости соприкосновения инструмента с заготовкой и безударного процесса штамповки, он снабжен соосно установленным с ползуном и соединенным с ним посредством подпружиненных тяг дополнительным ползуном с хвостовиком, имеющим диаметр больще диаметра стакана и входящим в проточку основного ползуна, при этом полость, образованная нижним торцом стакана

и верхним торцом хвостовика, заполнена жидкостью, воздействующей на подпружиненные упоры, расположенные в радиальных отверстиях, выполненных в ползуне симметрично относительно его оси и входящие при перемещении ползуна в радиальные проточки, предусмотренные в направляющих станины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДОХРАНИТЕЛЬ ПРЕССА | 1999 |

|

RU2169080C1 |

| Машина ударного действия | 1980 |

|

SU895648A1 |

| Механический пресс для вытяжки полых изделий | 1977 |

|

SU659404A1 |

| Кривошипный пресс для штамповки лонжеронов | 1982 |

|

SU1118547A1 |

| Механический пресс | 1976 |

|

SU639209A1 |

| Высокоскоростная машина для обработки металлов давлением | 1972 |

|

SU441084A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ ПРЕССА ОТ ПЕРЕГРУЗОК | 2006 |

|

RU2304514C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ПОЛЗУНА ПРЕССА | 2002 |

|

RU2219060C1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| МЕХАНИЗМ РЕГУЛИРОВКИ ЗАКРЫТОЙ ВЫСОТЫ И ПРЕДОХРАНЕНИЯ МЕХАНИЧЕСКОГО ПРЕССА ОТ ПЕРЕГРУЗКИ | 2002 |

|

RU2228849C2 |

Авторы

Даты

1973-01-01—Публикация