1

Изобретение относится к способам получения высших алифатических спиртов, которые находят широ,кое применение в основном органическом синтезе.

Известен способ получения высших алифатических спиртов из окиси углерода и водорода в присутствии промотированных .плавленных железных катализаторов. Процесс ведут при температуре 160-180°С, давлении 200- 300 атм, соотношении СО : Н2 в газовой смеси 1:15-1:5 и объемной скорости 2000- 3000 . Однако при осушествлении способа в большом количестве образуются побочные продукты-вода и низшие спирты d-Сз, кроме того, фракционный состав неблагоприятный (относительно низкий выход высококипящих фракций).

С целью уменьшения «олнчества побочно образуюшихся спиртов Ci-Сз, предлагается процесс вести при соотношении СО : Н2 1-8 и в присутствии 0,2-5 об. % ацетилена от количества исходного газа.

Процесс осуществляют ,на стационарном слое нлавленого железного катализатора, содержащего 2-5% структурных промоторов и 0,5-3% щелочного промотора (К2О). под давлением 50-200 атм при температуре 170- 210°С :и объемной скорости суммарного газа 2000-10000 чac-. Эти условия обеспечивают вхождение ацетилена на 40-70% в молекулы

образующихся продуктов, что приводит к повышению выхода спиртов Сз и выще.

Смесь жидких органических кислородсодержащих соединений, полученную в указанных 5 условиях, подвергают избирательному гидрированию до спиртов известными способами, например гидрированию на меднохромовом катализаторе. Полученную смесь спиртов разделяют на целевые фракции известными методами, например дистилляцией при атмосферном давлении и под вакуумом и экстракцией.

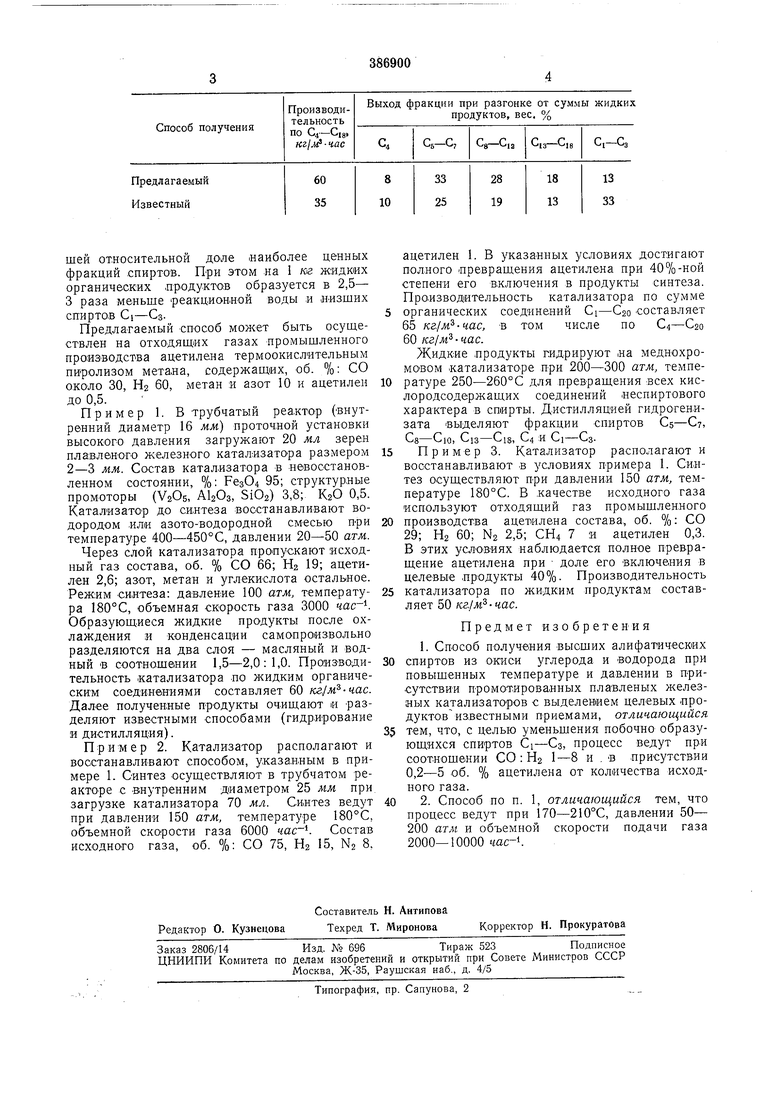

Пределы отбора фракций определяют избранными путями переработки спиртов. На5 пример, для изготовления фталатных пластификатов отбирают фракции С, Cs-С, Cs-Ci2, а для изготовления моющих средств (алкилсульфатов) - фракцию Ci2-CisПредлагаемый снособ осуществляли на лабораторной зстановке высокого давления на стационарном слое гранулированного железного катализатора при однократном прохождении газа через катализатор (см. примеры 1 и 2). Длительность пробегов 500 час. Производительность катализатора по целевым продуктам (спиртам С4-Cis) и выход фракций при разгонке приведены в таблице.

Таки.м образом, предлагаемый способ обеспечивает в два раза более высокую произво0 дительность по целевым продуктам при боль

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СПИРТОВ С5-С,2 | 1971 |

|

SU299502A1 |

| Способ получения @ , @ -диолов или их производных | 1982 |

|

SU1097594A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ГЛИКОЛЕЙ | 1970 |

|

SU281444A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛИФАТИЧЕСКИХ СПИРТОВ | 1973 |

|

SU386899A1 |

| Способ получения высших алифати-чЕСКиХ СпиРТОВ | 1975 |

|

SU806669A1 |

| Способ получения высших алифатических спиртов | 1976 |

|

SU789477A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 1964 |

|

SU163751A1 |

| Способ получения фенилалифатических спиртов @ - @ ,стирола и этилбензола | 1982 |

|

SU1198053A1 |

| СПОСОБ ОЧИСТКИ АЛКОГОЛЯТОВ АЛЮМИНИЯ | 1974 |

|

SU418021A1 |

| Способ выделения высших с5-с18 и низших с1-с4 жирных спиртов из гидрированных продуктов синтеза высших жирных спиртов на основе окиси углерода и водорода | 1973 |

|

SU480694A1 |

Авторы

Даты

1973-01-01—Публикация