Прессование цельной древесины имеет своей целью облагораживание древесины, т.е. сообщение малоценным древесным породам физико-механических свойств, присущих породам ценным. Вообще говоря, любая древесина, будучи подвергнута пропитке соответствующими растворами и пьезотермической обработке, значительно повышает свои физические и механические показатели: прочность, цвет, удельный вес, влагонепроницаемость и пр. Несмотря на необычайную прочность, превосходящую прочность самых твердых древесных пород, пьезотермохимически обработанная цельная древесина почти так же легко поддается механической обработке, как и дерево обыкновенное и, сверх того, поверхность прессованной древесины путем шлифовки может быть доведена до зеркального глянца, как у металла, что сообщает древесине красивый внешний вид.

Пьезотермически обработанное дерево может найти себе применение в электротехнической промышленности в качестве электроустановочного материала, в машиностроении - для изготовления отдельных деталей, напр. подшипников, бесшумных шестерен, инструментальных ручек и т.п., а также - в аппаратостроении, в самолетостроении и в мебельном производстве.

Как известно, во всех случаях производства прессованной древесины технологический процесс заключает в себе, между прочими, четыре следующих момента:

1) предварительный подогрев древесины при температуре 120-160° для приведения древесины в пластическое состояние, в течение 30-60 минут (в зависимости от породы и размеров обрабатываемой древесины), причем во избежание растрескивания древесины подогрев ведется под давлением 10-20 кг/см2; конечно, если позволяет города дерева и его предварительное состояние подогрев можно вести и без давления;

2) прессование древесины под давлением 150-350 кг/см2 (в зависимости от породы и желательного удельного веса прессованной древесины), причем прессование ведется с подогревом прессуемых брусков при температуре предварительного подогрева;

3) горячее томление спрессованных брусков зажатом состоянии при температурах 120-160° в течение 50-70 минут;

4) охлаждение брусков в зажатом же состоянии для стабилизации объема и формы.

При производстве лигностона пьезотермическая обработка древесины всюду ведется или целиком на прессах в массивных, тяжелых матрицах, заключенных между подогреваемыми паром плитами, либо в иных случаях, когда бруски древесины имеют незначительные размеры, процесс прессования и процессы предварительного подогрева и горячего томления проводятся раздельно: прессование на прессах, а подогрев и томление - в термостатах в зажатом состоянии для предотвращения обратной деформации спрессованного бруска. Обращение с тяжеловесными матрицами, коими пользуются при производстве лигностона, затруднительно и сопряжено с большим расходом тепла. Все производство получается громоздким, не соответствующим тем сравнительно небольшим и легким брускам, которые обрабатываются. При таких условиях трудно ожидать широкого распространения производства прессованной древесины, которая может в некоторых случаях заменять металл.

В предлагаемом устройстве для обработки дерева в сжатом состоянии применены два расположенные друг над другом канала для нагревания и охладитель, через которые проходит транспортер, несущий пресс-формы с обрабатываемым материалом к расположенным по бокам прессам.

В устройстве применяются легкие металлические пресс-формы (сравнительно тонкостенные) для удержания после прессования брусков в приданных им объеме и форме, и держатели, устанавливаемые на прессах для предотвращения расхождения боковых стенок пресс-форм при прессовании брусков. Пресс-формы могут быть одинарные или двойные, и для закладывания брусков в два и один этаж.

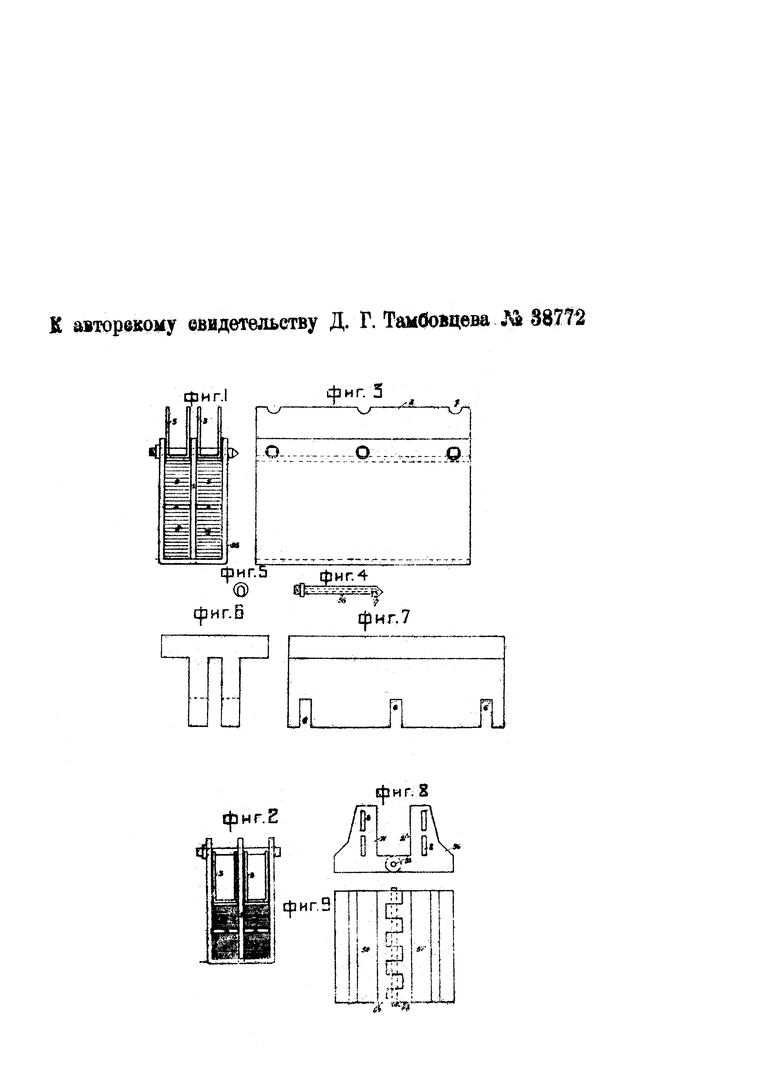

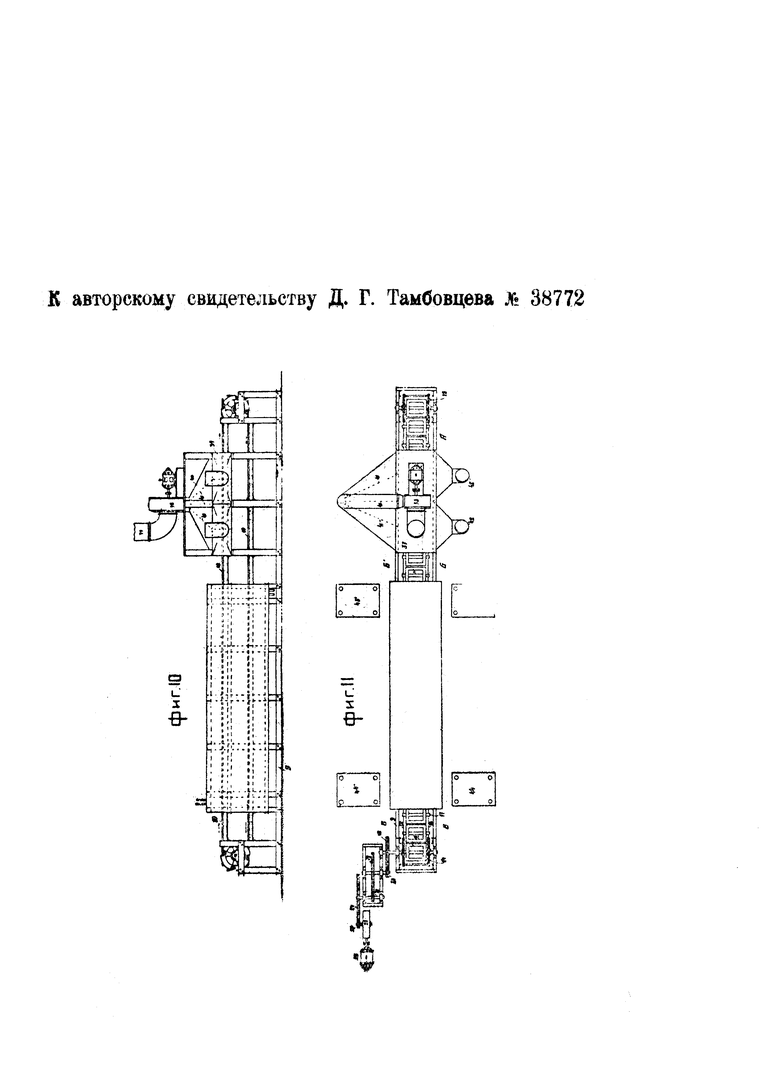

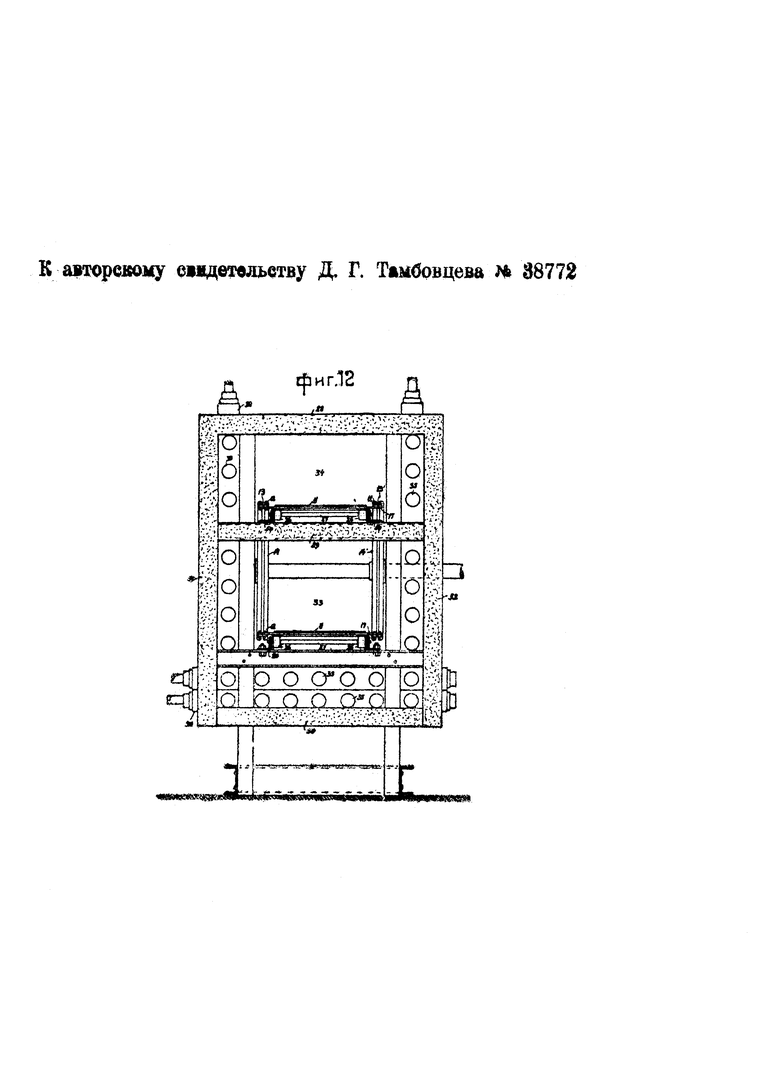

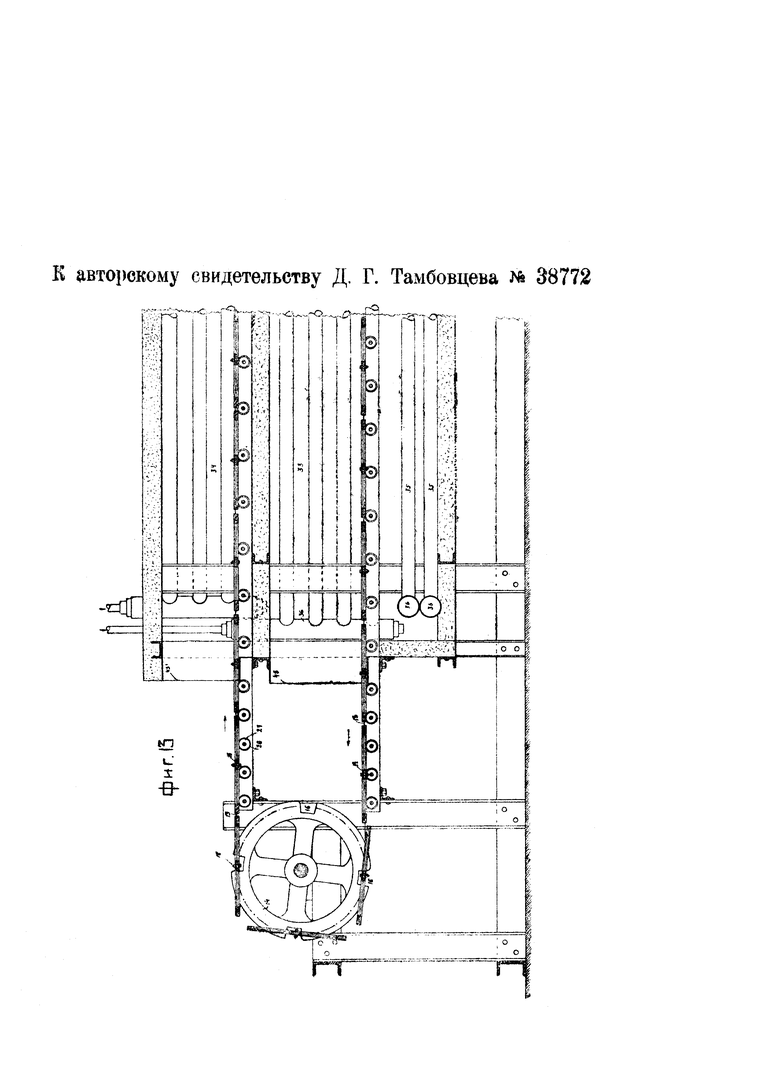

На чертеже фиг. 1 изображает вид пресс-формы спереди; фиг. 2 - то же, при спрессованных брусках; фиг. 3 - то же, вид сбоку; фиг. 4 - вид штыря спереди; фиг. 5 - то же, вид сбоку; фиг. 6 - вид двойного пунсона спереди; фиг. 7 - то же, вид сбоку; фиг. 8 - вид держателя сбоку, фиг. 9 - вид его сверху; фиг. 10 - вид устройства спереди; фиг. 11 - вид его сверху; фиг. 12 - поперечно-вертикальный разрез устройства по нагревательным каналам, и фиг. 13 - то же, вертикально-продольный разрез.

На чертеже фиг. 1, 2 и 3 представляют пресс-форму для четырех брусков, расположенных в два этажа. Форма изготовляется из котельного железа и поперечной перегородкой 1 разделяется на два отделения для двух брусков каждое. Между лежащими друг над другом брусками 5 кладется железная прокладка 2. Требованию - удержать брусок в сжатом состоянии в форме после предварительного прессования до 10-20 кг/см2 и после прогрева и прессования до 150-350 кг/см2 удовлетворяют покрышки 3 в виде П-образно согнутого листа железа; покрышки входят в каждое отделение пресс-формы поперечной стороной вниз. Форма корытного железа придается покрышке для того, чтобы, сохраняя жесткость и сопротивляемость изгибу, уменьшить ее вес. На фиг. 6 и 7 представлен двойной пунсон соответственно двум отделениям пресс-формы, прикрепляемый к верхней плите пресса. При действии пресса пунсон входит в пресс-форму, прижимает крышки к брускам и спрессовывает последние.

После первого легкого прессования (до 10-20 кг/см2) покрышки опускаются, примерно, на 5 мм и в этом положении удерживаются особой конструкции штырями (фиг. 4 и 5), проходящими через отверстия в верхних краях пресс-формы и через совпадающие отверстия в покрышках. Штыри имеют квадратные концы и ключом могут быть повернуты так, что носки других концов штырей заходят за корпус пресс-формы и не дают возможности разойтись боковым сторонам пресс-формы после прессования, протекающего в особом держателе, устанавливаемом стационарно на нижней плите пресса (фиг. 8 и 9). Назначение держателя - предотвращать боковой распор пресс-форм под влиянием давления на бруски и сразу точно устанавливать пресс-форму под пунсоном.

Держатель 56 состоит из двух вертикальных стенок 51 и 51′ и дна 54, половинки которого шарнирно сочленены, причем для подогрева в стенках ограничителя имеются гнезда 8 для электрических подогревательных плиток или взамен гнезд каналы для пара (фиг. 8 и 9).

Чтобы при втором прессовании (до 150-350 кг/см2), когда штыри уже заложены в пресс-форму, пунсон мог сжать бруски, не разрушая штырей, последние необходимо удалить. Для этого в пунсоне делаются соответственно каждому штырю вертикальные прорезы 6, в которые на 2-3 мм входят эти штыри при прессовании благодаря чему можно свободно вынуть их ив пресс-формы и продолжать далее прессование уже до 150-350 кг/см2. Так как прессование, должно итти медленно (около 20 мм в минуту), во избежание разрушения древесины при быстром прессовании, то имеется полная возможность остановить прессование, когда пунсон опустился на 2-3 мм для того, чтобы вынуть штыри, и затем продолжать прессование дальше. По окончании прессования штыри снова закладываются в отверстия пресс-формы, но в этом случае они уже проходят над верхними краями покрышек, в которых сделаны только выемки 7 соответственно форме штырей, как это показано на фиг. 3. Таким образом, после сильного прессования брусков, пресс-форма оказалась запертой и гарантированной от распирающего действия спрессованных брусков. Во время прессования в ограничителе основание его плотно прижимается к плите пресса, так как вертикальное давление на бруске гораздо больше бокового распора бруска. Затем пресс-форму вынимают из ограничителя, для чего приподнимают рычагом середину ограничителя, и вертикальные стенки его легко расходятся на шарнире 52, освобождая пресс-форму. Далее пресс-форма с брусками поступает на термическую обработку. Чтобы подогрев совершался и во время прессования, в стенках ограничителя имеются каналы 8 для электрических нагревательных плиток или же для водяного пара. С целью теплоизоляции ограничитель со всех наружных сторон покрывается достаточным слоем теплоизолятора и под ним на плите пресса располагается лист асбестового картона. После прессования, как первого, так и второго, термическая обработка брусков происходит на конвейере, станина 9 которого железная, клепанная, из швеллеров (фиг. 10-13). Лента 10 конвейера состоит из железных рам 11, прикрепляемых посредством зажимных болтов 12 к бесконечным стальным тросам 13 и 13′. Движение тросов принудительное, посредством ведущих барабанов 14 и 14′ с одного конца и 15 и 15′ - с другого конца конвейера; ролики эти, кроме ручьев для канатов, снабжаются в ободе гнездами 16 (на чертеже - четыре гнезда), в которые входят поперечины 17 рамок, составляющих ленту конвейера; края гнезд упираются (при движении ролика) в поперечины рамок и передвигают ленту. Ролики 14 и 14′ получают вращательное движение от привода, состоящего из системы зубчатых колес 18 и 19 и шестерен 20 и 21, снижающего число оборотов редуктора 22, при посредстве шестерни 23 и зубчатого колеса 24, насаженного на один вал с шестерней 21; электромотор 25 присоединен к редуктору (на чертеже изображен червячный редуктор). Нижняя и верхняя ветки конвейера движутся по роликам 26, вращающимся на осях 27, монтированных на рейках 50, прикрепляемых к поперечинам станины, которые в свою очередь прикрепляются к вертикальным стойкам станины. Нижняя и верхняя ветви конвейера движутся в образованных верхней 28, средней 29 и нижней 30, а также боковыми 31 и 32 теплоизоляционными плитами каналах, в которых происходит подогрев и горячее томление брусков в пресс-формах, причем подогрев происходит в нижнем канале 33, а горячее томление - в верхнем канале 34.

Оба канала обогреваются паром посредством трубчатых калориферов или ребристых труб. На чертеже представлен калорифер из гладких труб 35, своими концами вваренных в трубы 36 большого диаметра.

Каждая секция калорифера имеет у выхода конденсационный горшок. Нижний канал снабжен большим числом обогревательных труб, так как в нем происходит предварительный нагрев брусков в пресс-формах; верхний же канал снабжается обогревательными трубами в меньшем количестве, так как в него поступают бруски в пресс-формах, нагретые до максимальной температуры, и требуется только поддерживать температуру на одном уровне. После горячего томления в верхнем канале бруски в пресс-формах, пройдя открытое место конвейера, попадают в охладитель 37, где охлаждаются струей холодного воздуха, прогоняемого через охладитель (поперек его) вентилятором 38, забирающим воздух извне, через трубу 39. В соединительной части воздуховода 40 имеются пластины 41, распределяющие воздух равномерно по всей длине охладителя, из которого воздух выходит по трубам 42 и 42′. Отработанный воздух, нагревающийся в среднем до 35°, может быть использован для обогрева помещения.

После охлажденный бруски в пресс-формах доходят до открытого места А и А′ конвейера, где рабочие по ту и другую сторону конвейера снимают охлажденные в пресс-формах бруски, ставят их на стол, освобождают от пресс-форм, складывают готовые бруски на вагонетку, а с соседней вагонетки берут сырье-бруски для закладывания их в освобожденные пресс-формы. Штыри, запирающие формы, несколько зажаты в отверстиях корпуса формы и покрышки, и для облегчения их вытаскивания один бок каждого штыря по всей длине состроган, так что, повернув штырь ключом, можно установить его на меньшую толщину и свободно вынуть из пресс-формы. Пресс-формы с вложенными в них новыми брусками и покрышками вместе со штырями укладываются на нижнюю ветвь конвейера поперек ленты, которая передает их к прессам 43 и 43′, где в местах Б и Б′ рабочие снимают их с конвейера, вкладывают в ограничители прессов 43 и 43′. спрессовывают бруски на 3-5 мм, запирают пресс-формы штырями и, сняв с прессов, снова кладут их на нижнюю ветвь конвейера, который увлекает их в нижний канал для подогрева. Нижний канал каждая пресс-форма проходит во время первого подогрева, положим, в среднем в 1 час, после чего пресс-формы, выйдя из канала с левой стороны, поступают в местах В и В′ в распоряжение рабочих, которые снимают их с конвейера, ставят на прессы 44 и 44′ в держатели и, вынув предварительно штыри из пресс-форм, спрессовывают бруски уже окончательно (от 150 до 350 кг/см2). Затем вынутыми штырями снова запирают пресс-формы и, вынув последние из держателей, ставят их на верхнюю ветвь конвейера, которая относит пресс-формы в верхний канал для горячего томления. Должно заметить, что для вынимания штырей нужно несколько нажать пунсоном на покрышки (на 1-2 мм), для чего отверстия в последних делаются несколько больших размеров (на 2-3 мм), чем отверстия в пресс-форме.

Верхний канал каждая обойма проходит в течение времени, необходимого для горячего томления согласно технологическому процессу (примерно в 1 час), после чего она поступает в охладитель 37, который каждая пресс-форма проходит, примерно, в 30 минут. После охладителя пресс-формы поступают к рабочим, которые в месте А и А′ освобождают бруски от пресс-формы, вкладывают в последние новые бруски, и процесс начинается снова в том же порядке. Таким путем заполняются пресс-формами обе ветви конвейера, и производство идет непрерывным потоком. Перенос пресс-форм с конвейера на прессу и с прессов на конвейер может быть механизирован соответствующими транспортирующими приспособлениями.

Высота нижнего канала делается больше, чем высота верхнего, так как по нижнему каналу движутся пресс-формы с выступающими кверху покрышками (фиг. 1), а в верхнем канале проходят пресс-формы с покрышками, вдвинутыми внутрь (фиг. 2).

Во избежание вытекания горячего воздуха из каналов во время входа и выхода пресс-форм концы каналов суживаются посредством патрубков 45 и 45′ из листового железа, которые имеют сечение пресс-формы, лежащей поперек конвейера, а длин, уравную ширине пресс-формы плюс промежуток между пресс-формами. Если же на конвейер кладутся пресс-формы в два ряда, то указанные патрубки должны в сечении иметь форму двух поставленных поперек конвейера пресс-форм.

1. Устройство для обработки дерева в сжатом состоянии путем прессования и двукратного нагревания с последующим охлаждением, отличающееся применением расположенных друг над другом нагревательных каналов 33, 34 с помещенным продольно охладителем 37 и расположенными по бокам прессами 43, 43′, 44, 44′, а для передвижения форм с обрабатываемым материалом между прессами и приборами для тепловой обработки - транспортерным приспособлением 10 (фиг. 10-13).

2. Форма выполнения указанных в п. 1 нагревательных каналов, отличающаяся применением стенок из изолирующих плит 28-32 и парового калорифера и труб 35, 36 (фиг. 12, 13).

3. Форма выполнения указанного в п. 1 транспортера, отличающаяся тем, что для использования обеих сторон ленты 10 она составлена из рам 11 с поперечинами 17, привертываемыми к тросам 13, 13′ и заходящими концами в гнезда 16 ведущих барабанов 14, 14′, 15, 15′, и поддерживается роликами 26 реек 50 (фиг. 10-13).

4. При указанном в п. 1 устройстве применение форм 55 для прессуемой древесины с разделительной стенкой 1, прокладками 2, коробчатой крышкой 3, скрепляющими фигурными штырями 53, держателями 56, снабженными раскрывающимся на шарнире дном 54, и каналами 8 для нагревания паром или электрическими приспособлениями (фиг. 1-9).

Авторы

Даты

1934-09-30—Публикация

1933-07-25—Подача