В карболитовом и бакелитовом производствах для изготовления изделий применяются различные прессформы для горячего прессования, причем помещенные в формы асбо-бакелитовые или иные пластические массы подвергаются прессованию на гидравлических прессах мощностью в 100-150 тонн.

Эксплоатация таких прессов требует довольно дорогого и сложного вспомогательного оборудования, т.е. насосов, аккумуляторов, трансмиссий, электромоторов и пр.

Целью настоящего изобретения является замена сложного и дорогого прессового оборудования более простым устройством, допускающим прессование пластических масс. Предлагаемое устройство представляет собою особую конструкцию прессформы, допускающую прессование изделий без применения гидравлических или иных прессов.

Предлагаемая прессформа имеет матрицу-коробку, снабженную шарообразной полостью, предназначенной для помещения жидкости. При расширении жидкости, вследствие нагревания ее, перемещается пунсон, который воздействует на находящийся над ним второй неподвижный пунсон и прессует закладываемую между этими пунсонами массу в изделие.

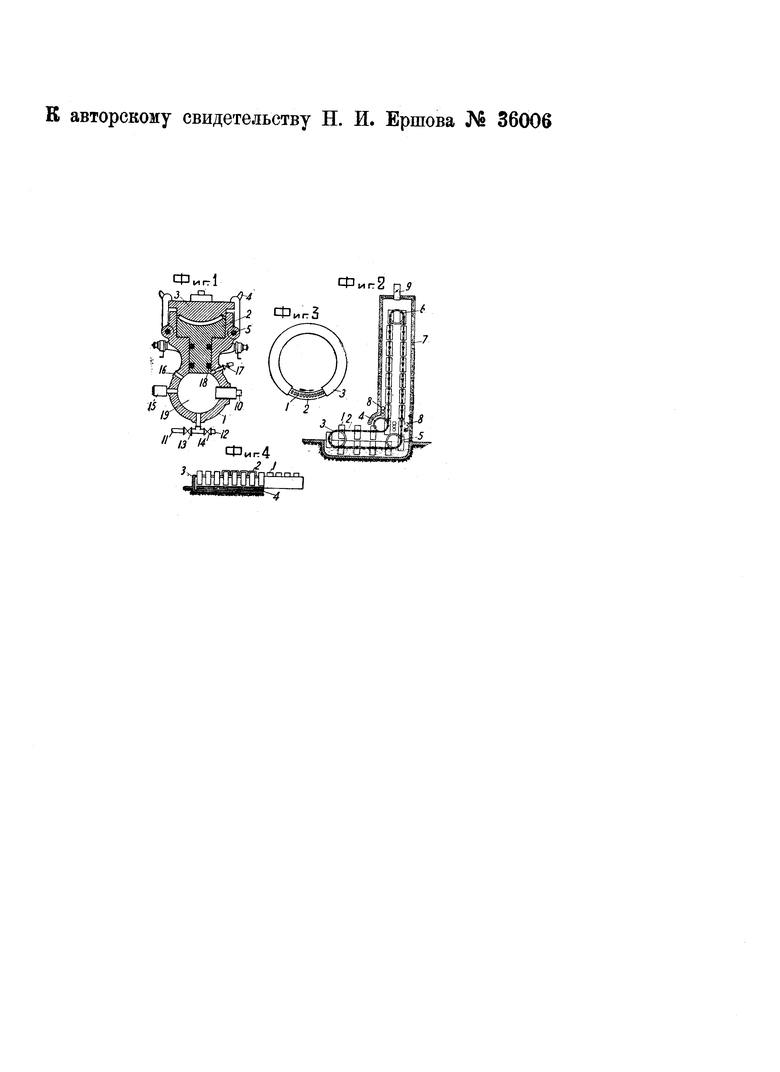

На чертеже фиг. 1 представляет вертикальный поперечный разрез прессформы; фиг. 2 представляет собою конвейерное устройство из ряда прессформ, соединенных в движущуюся бесконечную цепь; фиг. 3 - жесткий кольцеобразный конвейер, состоящий из вращающихся по кругу прессформ и фиг. 4 - стационарное прессовое устройство, состоящее из серии связанных между собою прессформ.

Предлагаемая прессформа представляет собою коробку 1, имеющую шарообразную полость 19 для жидкости. Выше полости коробка имеет канал, в который входит нижний пунсон 2, верхней поверхности которого придан радиус кривизны, соответствующий кривизне изготовляемой тормозной ленты. Помещенному над пунсоном 2 верхнему пунсону 3 придана кривизна, отвечающая кривизне нижнего пунсона 2.

Между верхним и нижним пунсоном закладывается прессуемая масса, которая подвергается давлению до 400 кг на 1 см2 с одновременным нагревом прессформы до 130°, причем при такой температуре прессуемая масса выдерживается от 12 до 15 мин.

После зарядки пресс-формы массой и заполнении шарообразной полости 19 коробки 1 жидкостью прессформа, стационарно установленная или увлекаемая конвейером в камеру с требуемой температурой, нагревается вместе с жидкостью. Это последняя, расширяясь от нагревания, производит давление на нижний пунсон 2 и перемещает его вверх, спрессовывая массу, помещенную между пунсонами 2 и 3.

Процесс изготовления асбо-бакелитовых тормозных лент или других изделий из пластических масс сводится к загрузке в прессформу массы и к подогреву этой последней.

Крючья 4, соединенные с телом коробки 1 стержнями 5, служат для закрепления верхнего пунсона 3 на время прессования. Нижний пунсон 2 снабжен уплотнениями 18. Шарообразная полость 19 снабжена регулятором объема 10 жидкости. Во избежание разрыва коробки 1 на ней установлен предохранительный клапан 15.

Для заполнения полости 19 коробки 1 жидкостью служит трубка 12 с краном 14. Выпуск жидкости производится через трубку 11 и кран 13. В отверстие 16 укрепляется манометр, а в отверстие 17 - воздушный кран.

При соединении нескольких пресс-форм в общий конвейер (фиг. 2) прессформы снабжаются осями, которые скрепляются с цепями 2. Движение прессформ по горизонтальной части конвейера направляется роликами 8. Цепи 2 получают движение от ведомых блоков 3, 4. 5 и ведущего блока 6, приводимого во вращение от привода. Вертикальная камера 7 имеет стенки из изоляционного материала. Для нагрева камеры служат ребристые радиаторы. Для регулирования температуры служит вытяжная труба 9 с заслонкой.

Конвейеру может быть придана также и кольцевая форма (фиг. 3). Прессформы в этом случае устанавливаются по кругу 2, вращаемому на роликах. Загрузка массы происходит на ходу прессформ, а нагрев их происходит в камере 3.

Наконец, может быть применена и стационарная серия прессформ, связанная в один общий агрегат (фиг. 4).

Прессформы 1 заключены в камеру 3, обогреваемую паром посредством ребристых труб 4. Верхние части прессформ закрываются откидными колпаками 2.

Прессформа для изготовления асбобакелитовых тормозных лент и других изделий из пластических масс, отличающаяся применением коробки 1, снабженной шарообразной полостью 19, предназначенной для наполнения жидкостью в целях прессования изделий путем непосредственного воздействия на пунсон 2, перемещаемый расширением имеющейся в полости жидкости при ее нагревании.

Авторы

Даты

1934-04-30—Публикация

1933-10-01—Подача