В современной технике прессование древесины производится после соответствующей химической и термической или только термической подготовки в металлических прессоформах на гидравлических или механических периодически действующих прессах. Помимо того, что периодическая работа уменьщает коэфициент полезного действия машины, указанный способ имеет недостатки еще и в том, что на прессах обычной конструкции невозможно прессовать длинные детали, например, свыше 3-4 .« и что при прессовании в условиях статического сжатия неоднородности в распределении материала древесины, которые свойственны всякому сколько-нибудь значительному объему древесины, все же остаются и в прессованном предмете.

Предлагаемое изобретение имеет в виду устранить указанные недостатки путем применения аггрегата, состоящего из ленточного пресса непрерывного действия, двух вращающихся на горизонтальной оси барабанов, обогреваемых глухим паром и разделенных на секции, загрузочного механизма, состоящего из рольганга и магнитного подъемника для матриц, и разгрузочного стола.

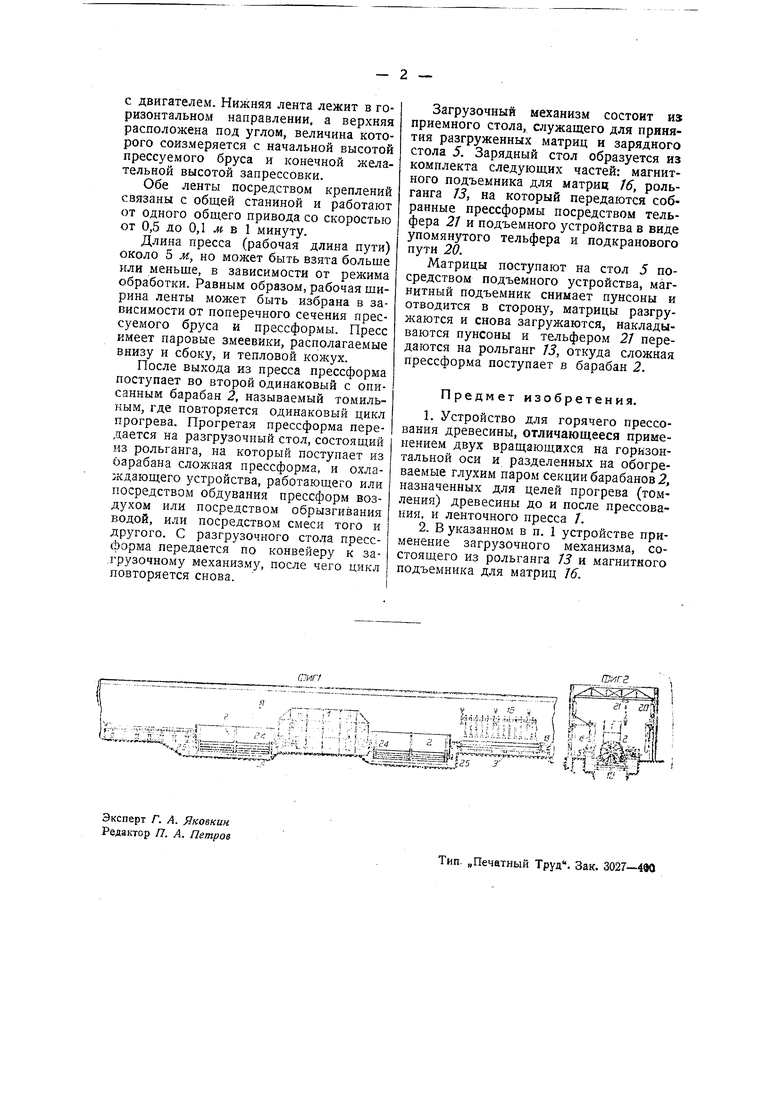

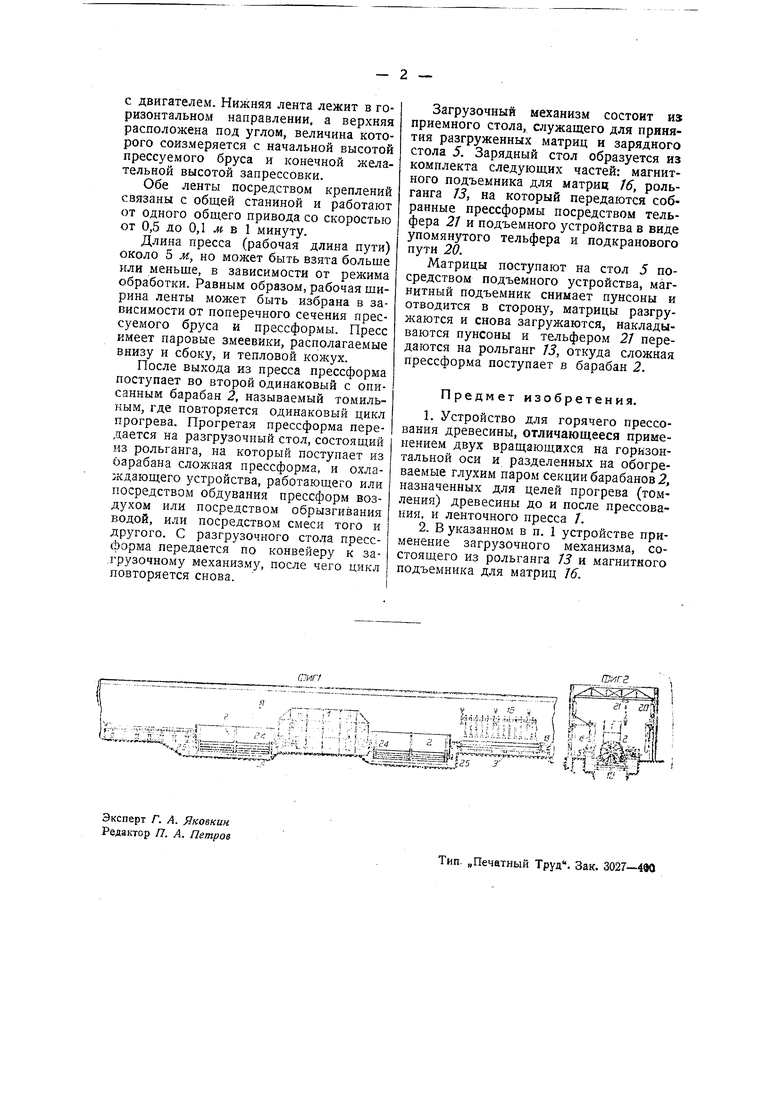

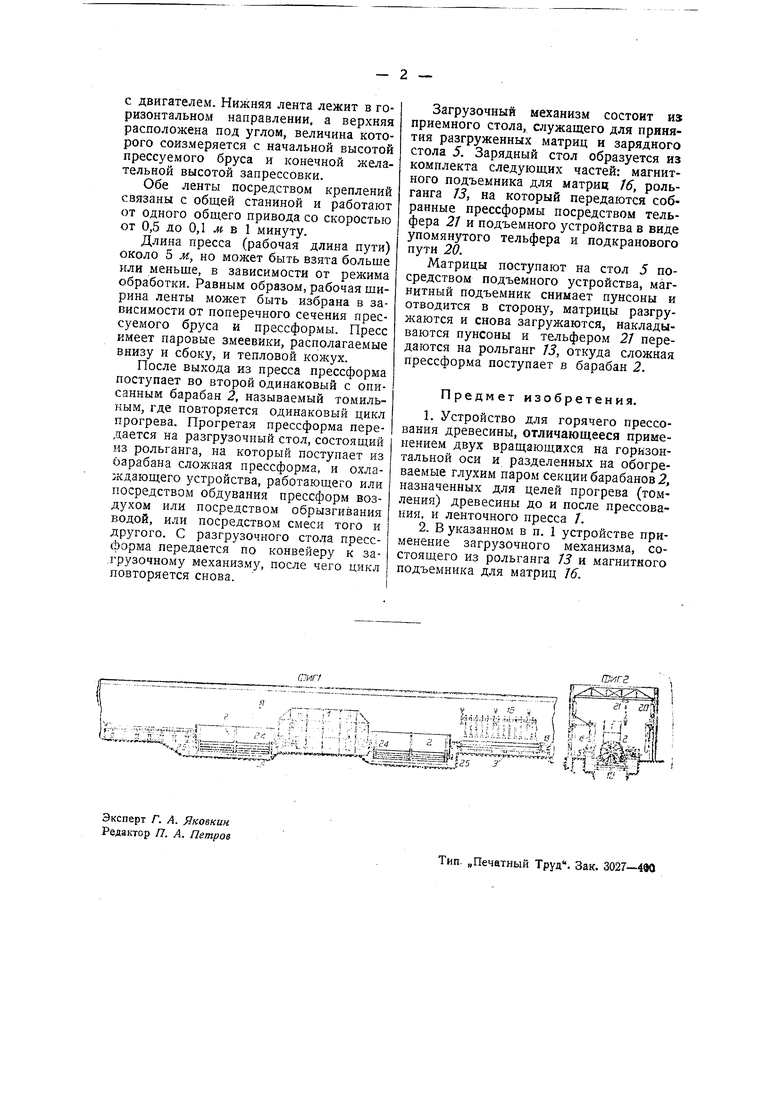

На чертеже фиг. 1 изображает вид устройства сбоку и фиг, 2 - вид его спереди.

Прессуемая древесина поступает на загрузочный стол 5, на котором ее помещают в матрицы, соединяемые в звенья соразмерно длине прессуемого бруса, после чего закрывают брус пунсонами, соединяемыми также в звенья. Образующуюся таким образом сложную прессформу вкатывают в одну из секций нагревательного барабана 2. Барабан 2 состоит из цилиндра, разделенного на ряд секций, и вращается на горизонтальной оси на произвольно заданный угол поворота, опираясь охватывающими его бандажами на ролики W. В межсекционные пространства вводятся паровые змеевики для нагревания секции глухим паром. Пар вводится через осевой паропровод 25 и выводится через такой же паропровод 24.

После загрузки барабана, обогреваемого паровыми змеевиками, его переворачивают на одну секцию для следующей загрузки. Когда барабан опишет дугу в 360°, прогретую прессформу выталкивают в пресс /, состоящий из двух лент, образуемых из стальных массивных плит, соединенных шарнирами и опирающихся на стальные ролики, которые несут соответствующие подшипники, монтируемые на раме ленты. Каждая лента по концам охватывает по многранному колесу, из которых одно посредством червячной и зубчатых передач соединяется

с двигателем. Нижняя лента лежит в горизонтальном направлении, а верхняя расположена под углом, величина которого соизмеряется с начальной высотой прессуемого бруса и конечной желательной высотой запрессовки.

Обе ленты посредством креплений связаны с общей станиной и работают от одного общего привода со скоростью от 0,5 до 0,1 Л1 в 1 минуту.

Длина пресса (рабочая длина пути) около 5 м, но может быть взята больше или меньше, в зависимости от режима обработки. Равным образом, рабочая ширина ленты может быть избрана в зависимости от поперечного сечения прессуемого бруса и прессформы. Пресс имеет паровые змеевики, располагаемые внизу и сбоку, и тепловой кожух.

После выхода из пресса прессформа поступает во второй одинаковый с описанным барабан 2, называемый томильным, где повторяется одинаковый цикл прогрева. Прогретая прессформа передается на разгрузочный стол, состоящий нз рольганга, на который поступает из барабана сложная прессформа, и охлаждающего устройства, работающего или посредством обдувания прессформ воздухом или посредством обрызгивания водой, или посредством смеси того и другого. С разгрузочного стола прессформа передается по конвейеру к за.грузочному 1йеханизму, после чего цикл повторяется снова.

Загрузочный механизм состоит из приемного стола, служащего для принятия разгруженных матриц и зарядного стола 5. Зарядный стол образуется из комплекта следующих частей: магнитного подъемника для матриц /6, рольганга 73, на который передаются собранные прессформы посредством тельфера 2/ и подъемного устройства в виде упомянутого тельфера и подкранового пути 20.

Матрицы поступают на стол 5 посредством подъемного устройства, магнитный подъемник снимает пунсоны и отводится в сторону, матрицы разгружаются и снова загружаются, накладываются пунсоны и тельфером 2/ передаются на рольганг /5, откуда сложная прессформа поступает в барабан 2.

Предмет изобретения.

1.Устройство для горячего прессования древесины, отличающееся применением двух вращающихся на горизонтальной оси и разделенных на обогреваемые глухим паром секции барабанов 2, назначенных для целей прогрева (томления) древесины до и после прессования, и ленточного пресса /.

2.В указанном в п. 1 устройстве применение загрузочного механизма, состоящего из рольганга 73 и магнитного подъемника для матриц 76.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕРЕВА | 1933 |

|

SU38772A1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АСБО-БАКЕЛИТОВЫХ ТОРМОЗНЫХ ЛЕНТ И ДРУГИХ ИЗДЕЛИЙ ИЗ ПЛАСТИЧЕСКИХ МАСС | 1933 |

|

SU36006A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА ПОЛУСУХОГО ПРЕССОВАНИЯ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА И ПРЕСС ДЛЯ ЭТОЙ ЛИНИИ | 2007 |

|

RU2348590C1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU682323A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ДЛИННОМЕРНОГО ИЗДЕЛИЯ | 1996 |

|

RU2124985C1 |

| Установка для изготовления панелей из слоистых пакетов | 1984 |

|

SU1199641A1 |

| Прессовая установка для производства древесно-волокнистых плит | 1982 |

|

SU1105535A1 |

| УСТАНОВКА ДЛЯ СПРЕССОВЫВАНИЯ ЕМКОСТЕЙ С РАДИОАКТИВНЫМ МАТЕРИАЛОМ | 1997 |

|

RU2181511C2 |

| ПРЕСС-ФОРМА ПРОХОДНОГО ТИПА | 1972 |

|

SU333071A1 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

Авторы

Даты

1935-01-31—Публикация

1934-02-17—Подача