1

По основному авт. св. № 221805 известно устройство для автоматического поворачивания коллекторов электрических машин, содержащее привод, муфту сцепления привода со шпинделем, датчик угла поворота и два упора, ограничивающих угол поворота. Устройство снабжено механизмом предварительной ориентировки коллектора, выполненным в виде свободно сидяш.его на шпинделе диска, сцепленного с автономным приводом через самотормозящийся редуктор и соединяемого со шпинделем при расцеплении муфты сцепления привода шпинделя.

С целью расширения области применения муфта сцепления привода шпинделя предложенного устройства снабжена рычагом повоpOTai, установленным на опоре, имеющей свободу перемещения вдоль рычага.

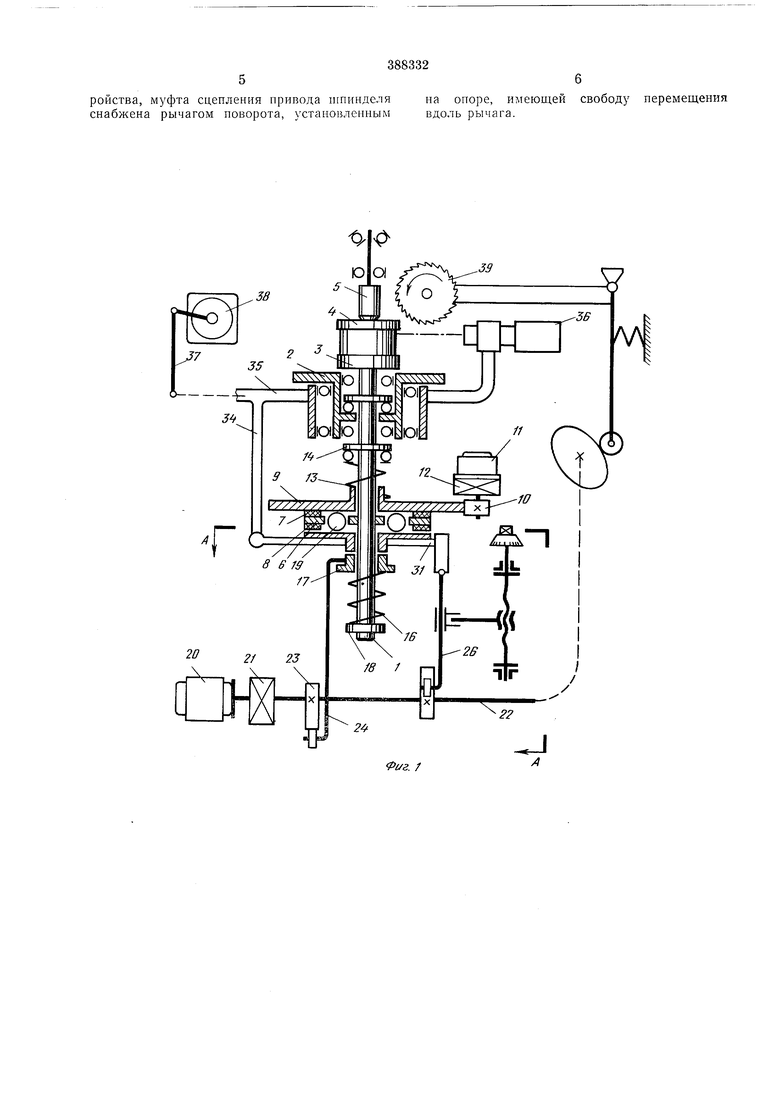

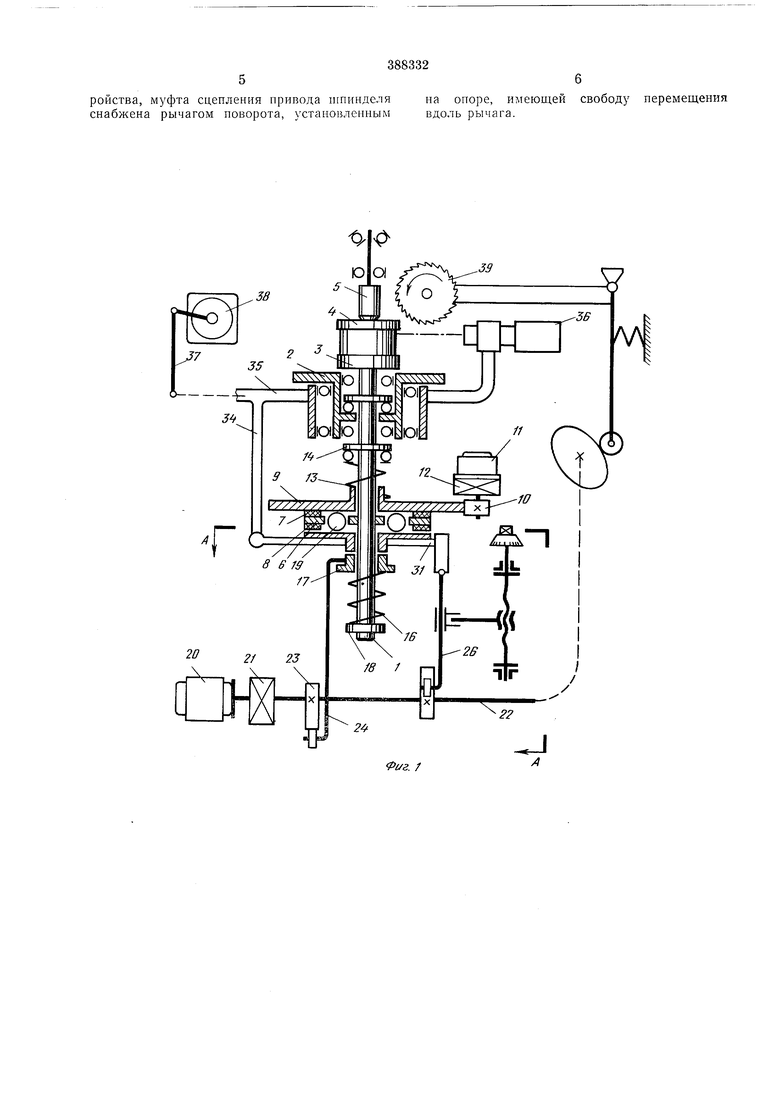

На фиг. 1 схематически изображено предлагаемое устройство применительно к станку фрезерования пазов в петушках коллекторов малогабаритных электрических машип; на фиг. 2 - разрез по Л - А на фиг. 1.

Устройство для автоматического поворачивания коллекторов электрических машин включает в себя шпиндель /, сидящий па подшипниках во втулке 2. На верхнем конце щпинделя } расположен патрон 3 для закрепления обрабатываемого коллектора 4, прижимаемого сверху вращающимся центром 5. На

шпинделе 1 жестко закреплен диск 6, снабженный па торцовых поверхностях кольцами

7и S из фрикционного материала. Выше диска па шпиндель / свободно посажен диск 9, сцепленный фрикционно с роликом 10 с возможностью вращения от электродвигателя И через самотормозящийся редуктор 12. Пружина 13, упирающаяся в поясок 14 на шпинделе 1, предназначена для прижатия диска 9 к фрикционпому кольцу 7. диска 6 на шпиндель 1 свободно посажена полумуфта 15 с возможностью прижатия к фрикционному кольцу

8.при помощи пружины 16, действующей через втулку 17 и опирающейся другим концом

на поясок 18. Диск 6 имеет по окружности отверстия, в которые свободно вложены шарики 19, не допускающие одновременного сцепления диска 9 и полумуфты 15 со шпинделем 1. Пружина 16 значительно сильнее пружины 13.

Электродвигатель 20 через редуктор 21 соединен с распределительным валом 22, на котором укреплен кулачок 23 с толкателем 24, отводящий втулку /7 и расцепляющий полумуфту 15 со шпинделем /. Укрепленный на распределительпом валу 22 кулачок 25 предназначен для поворачивания рычага 26 и перемещения соединенного с ним шарнирно толкателя 27, установленного с возможностью поступательного движения в направляющей 28 и снабженного губками 29 в 30, охватывающими поводок 5/ полумуфты 15. Пружина 32 предназначена для перемещения толкателя 27 и рычага 26. Губки 29 и 30 толкателя 27, воздействующие на поводок 31, предназначены для поворачивания ведущей полумуфты 15 вокруг оси щпинделя /, жесткая губка 29 - для поворота полумуфты 15 в сцепленном со шпинделем / состоянии, а подпружиненная губка 30 - для отвода расцепленной полумуфты 15. На полумуфте жестко укреплен ограничитель 33, предназначенный для ограничения отвода полумуфты упором 34, установленным .на траверсе 35, несущей также фотоэлектрический датчик 36 и выполненный с возможностью поворота вокруг оси шпинделя /.

Траверса 35 соединена механической передачей 37 с электродвигателем 38, управляемым сигналами фотоэлектрического датчика 36.

Работает предлагаемое устройство для автоматического поворачивания коллекторов электрических машин следующим образом.

В исходном положении при неподвижном раснределительном вале 22 кулачок 23 посредством толкателя 24 удерживает втулку 17 в отведенном положении, полумуфта 15 расцеплена с диском 6, а диск 9 под действием пружины 13 сцеплен с ним. Полумуфта 15 в это время находится в полол ении, соответствующем полному отводу, когда ограничитель 33 прижат к упору 34, а между жесткой губкой 29 и поводком 31 имеется некоторый зазор за счет отжатия подпружиненной губки 30. Фреза 39 в исходном положении полностью отведена.

После установки на рабочую позицию (в патрон 3) очередного коллектора включают электродвигатель 11, который через редуктор 2 и ролик 10 вращает диск 9 и сцепленный с ним шпиндель 1, поворачивая коллектор 4 до тех пор, пока одна из его изоляционных пластинок не совместится с осью фотодатчика 36. В этот момент по сигналу фотодатчика 36 электродвигатель 11 отключается и включается электродвигатель 20, который начинает вращать распределительный вал 22. В начале первого оборота распределительного вала 22 кулачок 23 отпускает втулку 17, и под действием пружины 16 полумуфта 15 сцепляется со шпинделем /, а диск 9 расцепляется. Затем кулачок 25 с помощью рычага 26 и толкателя 27 поворачивает полумуфту 15 и сцепленный с ней шпипдель 1 против часовой стрелки (на фиг. 2). Угол поворота определяется положением толкателя 27 в момент соприкосновения губки 29 с поводком 31 и крайним положением того же толкателя, когда ролик 40 рычага 26 катится по выступу кулачка 25. Этот угол точно соответствует нервому шагу коллектора, и после поворота коллектор оказывается в положении, соответствующем фрезерованию первого паза.

По окончании поворота щпинделя / кулачок 23 расцепляет полумуфту 15 со шпинделем /, и последний, сценляясь с неподвижным диском 9, фиксируется в повернутом положении на все время фрезерования данного паза. Пачинается подача фрезы, фрезерование наза и затем отвод фрезы, который заканчивается к моменту окончания первого оборота распределительного вала 22. Одновременно с началом подачи фрезы начинает работать электродвигатель 38, который поворачивает траверсу 55 с упором 34 и фотодатчиком 36, совмещая ось

последнего с изоляционной пластинкой коллектора. Таким образом устанавливается величина следующего угла новорота коллектора. Одновременно с началом подачи фрезы также начинается и отвод расценленной полумуфты 15

(по часовой стрелке), который продолжается до соприкосновения ограничителя 33 с унором 34. Отвод полумуфты 15 прекращается, а толкатель 27 продолжает движение до окончания своего хода, отжимая подпружиненную губку

30, задержанную поводком 31. При этом между губкой 29 и поводком 31 образуется зазор, который представляет собой неиспользуемую для очередного новорота шпинделя часть хода толкателя 27.

Настройку производят, переставляя посредством винта 41 гайку 42 с шарнирной опорой рычага 26 и изменяя этим соотношение плеч рычага 26 и, следовательно, величину полного хода толкателя 27. Так как гайка 42 переставляется по линии, параллельной оси направляющей 43, когда последняя занимает положение, соответствующее концу поворота шпинделя /, то при настройке изменяется только величина холостого перемещения толкателя до соприкосновения губки 29 с поводком 31, а длина рабочего хода остается неизменной. Каждому числу ламелей обрабатываемых коллекторов соответствует определенное ноложение гайки 42, которое при настройке задают с помощью

лимба 44.

К концу первого оборота распределительного вала 22 все механизмы нриходят в положение, в которых они находились перед началом вращения распределительного вала. Закончив

первый оборот, распределительный вал 22 продолжает вращение. При втором и всех последующих оборотах будут повторяться в том же порядке все движения механизмов, совершенные ими в первом обороте. Таким образом,

каждый оборот раснределительного вала соответствует полному циклу фрезерования одного паза.

Когда оказываются профрезерованными все пазы, электродвигатель 20 по сигналу, например, счетчика оборотов, останавливается. Происходит смена коллектора на рабочей позиции, его ориентирование, а затем включение электродвигателя 20, фрезерование пазов и т. д.

Предмет изобретения

Устройство для автоматического поворачивания коллекторов электрических машин по авт. св. № 221805, отличающееся тем, что, с 65 целью расщирения области применения уст56

ройства, муфта сцепления привода шпинделя на опоре, имеющей свободу перемещения снабжена рычагом поворота, установленнымвдоль рычага.

388332

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ПОВОРАЧИВАНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1968 |

|

SU221805A1 |

| Станок для продораживания коллекторов электрических машин | 1974 |

|

SU555477A1 |

| Устройство для автоматического поворачивания коллекторов электрических машин номинальными шагами в станке для обработки ламелей | 1973 |

|

SU477494A1 |

| Станок для автоматического продораживания коллекторов электрических машин | 1977 |

|

SU708446A1 |

| Делительное устройство | 1981 |

|

SU1009718A1 |

| Токарный автомат | 1976 |

|

SU715244A1 |

| Устройство для фрезерования закрытых спиральных канавок | 1976 |

|

SU649513A1 |

| Автомат для сварки кольцевых швов в среде защитных газов | 1974 |

|

SU519294A1 |

| Токарный автомат | 1980 |

|

SU884897A2 |

| Устройство для нанесения контактных поясков на цилиндрические заготовки радиодеталей | 1978 |

|

SU769646A1 |

Фиг. /

JJ

. f5

Даты

1973-01-01—Публикация