Согласно ав. св. № 171902 известно устройство для автоматического поворачивания коллекторов электрических машин, в частности в Станках для продораживания, содержащее привод, муфту сцепления привода со шпинделем, датчик угла поворота и два ynoipa, ограничиваюш,их угол поворота.

Однако это устройство не обеспечивает полной автоматизации поворачивания коллектора, так как действует лишь при условии первойачальной ориентации коллектора относительно датчика.

Предлагаемое устройство, с целью полной автоматизации процесса обработки коллектора без его значительного конструктивного усложнения, снабжено механизмом предварительной ориентировки коллектора, выполненным в виде свободно сидящего на шпинделе диска, сцепленного с автономным приводом через самотормозящийся редуктор и соединенного Со Щпииделем при расцеплении муфты сцепления привода шпинделя.

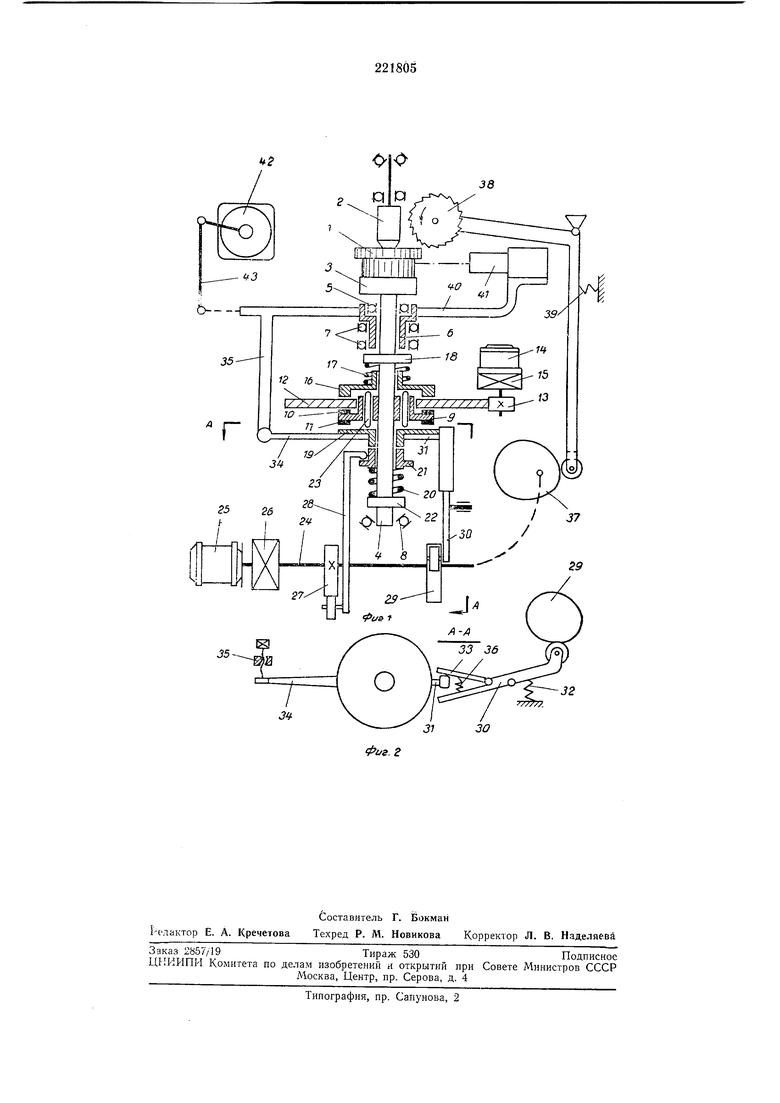

На ф;иг. 1 схематически изображено предлагаемое устройство применительно к станку для фрезерования пазов в петушках коллекторов малогабаритных электрических машин; на фиг. 2 - разрез по А-А.

ля 4. Последний установлен на двух подшипниках: радиальном 5 (укрепленном на втулке 6, которая, в свою очередь, установлена в станке на двух подшипниках 7) и радиально-опорном 8. На шпинделе 4 жестко сИдит диск 9 с фрикционными кольцами 10 w. 11. Верхняя часть диска 9 образует цапфу, на которую свободно посажен диск 12, сцепленный фрикционно с роликом 13, который может

вращаться от электродвигателя 14 через самотормозящий редуктор 15. Шайба 16 под действием пружины 17, упирающейся на поясок 18 на шпинделе, прижимает диск 12 к фрикционному кольцу 10 и таким образом

сцепляет его со шпинделем. Ниже диска 9 на шпиндель 4 свободно посажена полумуфта 19, которая при помощи пружины 20, действующей через втулку 21 и опирающейся другим концом на поясок 22 на щпинделе, может прижиматься к фрикционному кольцу 11 и таким образом сцепляться со щпинделем. Так как пружина 20 значительно сильнее 17, полумуфта 19 через толкатели 23, свободно скользящие в отверстиях диска 9, отводит

шайбу 16 и расцепляет диск 12 и шпиндель 4. В процессе обработки коллектора механизмы П|риводятся в движение от распределительного вала 24, вращаемого электродвигателем 25 через редуктор 26. Кулачок 27 с помощью

шпинделем 4. Кулачок 29 посредством рычага 30, воздействующего на укрепленный на полумуфте поводок 31, поворачивает полумуфту 19 против часовой стрелки. В обратно-м направлении рычаг 30 поворачивается под действием пружины 32 и при этом с -помощью шарнирной губки 33, воздействующей на поводок 31, поворачивает полумуфту 19 по часовой стрелке. В конце поворота имеющийся на полумуфте ограничитель 34 упирается в подвижный упо.р 35, препятствующий дальнейшему повороту полумуфты 19. При этом рычаг 30 может продолжать движение благодаря отклонению шарнирной губки 33, преодолевающей усилие пружины 36. Кулачок 37 производит подачу фрезы 38. Отвод фрезы осуществляется пружиной 39.

Подвижный упор 35 укреплен на втулке 6, .на кото|рой также укреплен и кронштейн 40 с фотоэлектрическим датчиком 41. Поворот подвижного упора вместе с фотодатчиком осуществляет электродвигатель 42 через механическую передачу 43.

Устройство работает следующим образом. В исходном положении при неподвижно-м распределительном вале 24 кулачок 27 с помощью толкателя 28 удерживает втулку 21 в отведенном состоянии. При этом полумуфта 19 расцеплена со шпинделем, а диск 12 благодаря действию пружины 17 через шайбу 16 сцеплен. Кулачок 29 в это время удерживает полумуфту 19 в положении, изображенном на фиг. 2, когда ограничитель 34 прижат к упору 55. Фреза 38 в исходном положении полностью отведена.

ПоСле установки на рабочую позицию (в патрон 3) очередного коллектора включается электродвигатель 14 и через редуктор 15 и ролик 13 вращает диск 12 и сцепленный с ним шпиндель 4, поворачивая коллектор 1 до тех пор, пока одна из его изоляционных пластинок не совпадает с осью фотодатчика 41. В этот момент по сигналу фотодатчика электродвигатель 14 отключается и включается электродвигатель 25, который начинает вращать распределительный вал 24. В -начале первого оборота распределительного вала кулачок 27 отпускает втулку 21, и под действием пружины 20 полумуфта 19 сцепляется со шпинделем, а диск 12 - расцепляется. Затем кулачок 29 с помощью рычага 30 поворачивает полумуфту и сцепленный с ней щпиндель 4 против часовой стрелки. Угол поворота определяется положением рычага 30 в момент соприкосновения его с поводком 31 и крайним положением того рычага, когда его ролик катится по выступу кулачка 29. Этот угол точно соответствует очередному шагу коллектора, и после поворота коллектор оказывается в положении, соответствующем фрезерованию первого паза.

По окончании поворота щпинделя кулачок расцепляет полумуфту 19 со шпинделем, и последний, -сцепляясь с неподвижным диском 12, фиксируется в повернутом положении на 5 все время фрезерования данного паза. Диск 12 служит тормозом потому, что в процессе фрезерования всех пазов электродвигатель 14 остается отключенным, а самотормозящий редуктор 15 € роликом 13 удерживает диск 12 10 на месте. После фиксации щпинделя начинается подача фрезы, фрезерование паза и затем отвод фрезы, который заканчивается к моменту окончания первого оборота распределительного вала. Одновременно с началом пода15 чи фрезы электродвигатель 42 поворачивает упор 35 и вместе с ним фотодатчик 41, совмещая ось последнего с изоляционной пластинкой коллектора. Управление электродвигателем 42 осуществляется по сигналам фотодат20 чика. Таким образом устанавливается величина шага следующего поворота коллектора. Одновременно с началом подачи фрезы также начинается и поворот расцепленной полумуфты 19 но часовой стрелке в положение, изоб25 раженное на фиг. 2.

К концу первого оборота распределительного вала все механизмы приходят в положение, в которых они находились перед началом вращения распределительного вала. Закончив 0 первый оборот, распределительный вал продолжает вращение. Во втором и всех последующих оборотах будут повторяться в том же порядке все движения механизмов, соверщенные ими в первом обороте. Таким образом, 5 калсдый оборот распределительного вала соответствует полному циклу фрезерования одного паза.

Когда будут профрезерованы все назы, электродвигатель 25 по сигналу, например, счетчика оборотов останавливается. Происходит смена коллектора на рабочей позиции, его ориентирование, а затем включение электродвигателя 25, фрезерование пазов и т. д.

Устройство быть применено в стан5 ках для цродораживания коллекторов, для припайки проводников к лемелям и т. п.

Предмет изобретения

Устройство для автоматического поворачи0 вания коллекторов электрических мащин по авт. св. № 171902, отличающееся тем, что, с целью полной автоматизации процесса обработки коллектора без значительного конструктивного усложнения устройства, оно снабжено 5 механизмом предварительной ориентировки коллектора, выполненным в виде свободно сидящего на щпинделе диска, сцепленного с автономным приводом через самотормозящийся редуктор и соединяемого со шпинделем при расцеплении муфты сцепления привода щпинделя.

V

J

32

3O

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ПОВОРАЧИВАНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1973 |

|

SU388332A1 |

| Станок для продораживания коллекторов электрических машин | 1974 |

|

SU555477A1 |

| Устройство для автоматического поворачивания коллекторов электрических машин номинальными шагами в станке для обработки ламелей | 1973 |

|

SU477494A1 |

| Токарный автомат | 1980 |

|

SU884897A2 |

| ТОКАРНАЯ СИЛОВАЯ ГОЛОВКАт~—^~"I | 1972 |

|

SU346033A1 |

| Делительное устройство | 1981 |

|

SU1009718A1 |

| Устройство для нарезания резьбы на токарных автоматах | 1983 |

|

SU1126394A1 |

| Автомат для намотки перфорированной пленки и упаковки в бумагу | 1975 |

|

SU561699A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| Устройство для упаковки радиодеталей с осевыми выводами | 1974 |

|

SU519363A1 |

Даты

1968-01-01—Публикация