1

Изобретение относится к области машиностроения и может быть использовано во всех отраслях народного хозяйства для сварки горизонтальных кольцевых швов.

Известен автомат для сварки кольцевых швов в среде заш,итных газов, содержаший станину, на которой установлены поворотная планшайба с врашающимися суппортами, сварочные головки, механизм враш;ения суппортов и зажатия свариваемых деталей, механизм управления и электропривод.

Однако в известном автомате механизмом враш,ения свариваемой детали является патрон, вращающийся от независимого электропривода; механизм зажатия свариваемой детали - цанга, не надежен в условиях нагрева: управление работой автомата осуш,ествлястся реле времени, которые не надежны в работе; свариваемые узлы помеп1,аются на столе, поворот которого на рабочую позицию осуществляется вручную; отсутствует блокировка, обеспечивающая остановку подачи сварочной проволоки при отсутствии свариваемого узла на рабочей позиции.

Известный автомат малопроизводителен.

Цель изобретения - повышение производительности, надежности и удобства в эксплуатации автомата.

Для этого в предложенном автомате механизм вращения суппорта и зажатия свариваемых деталей выполнен в виде двуполых шпинделей с подпружиненными штоками, кинематически связанных с электроприводом и механизмом управления, при этом в механизм вращения суппортов и зажатия свариваемых деталей введены микропереключатели включения, блокировки и выключения сварочных головок, а механизм управления выполнен в виде кулачков, кинематически связанных с микропереключателями выключения сварочных головок и жестко скрепленных с дисками, которые кинематически связаны с микропереключателями включения и блокировки сварочных головок; кроме того, поворотная планшайба связана с электроприводом посредством телескопического вала.

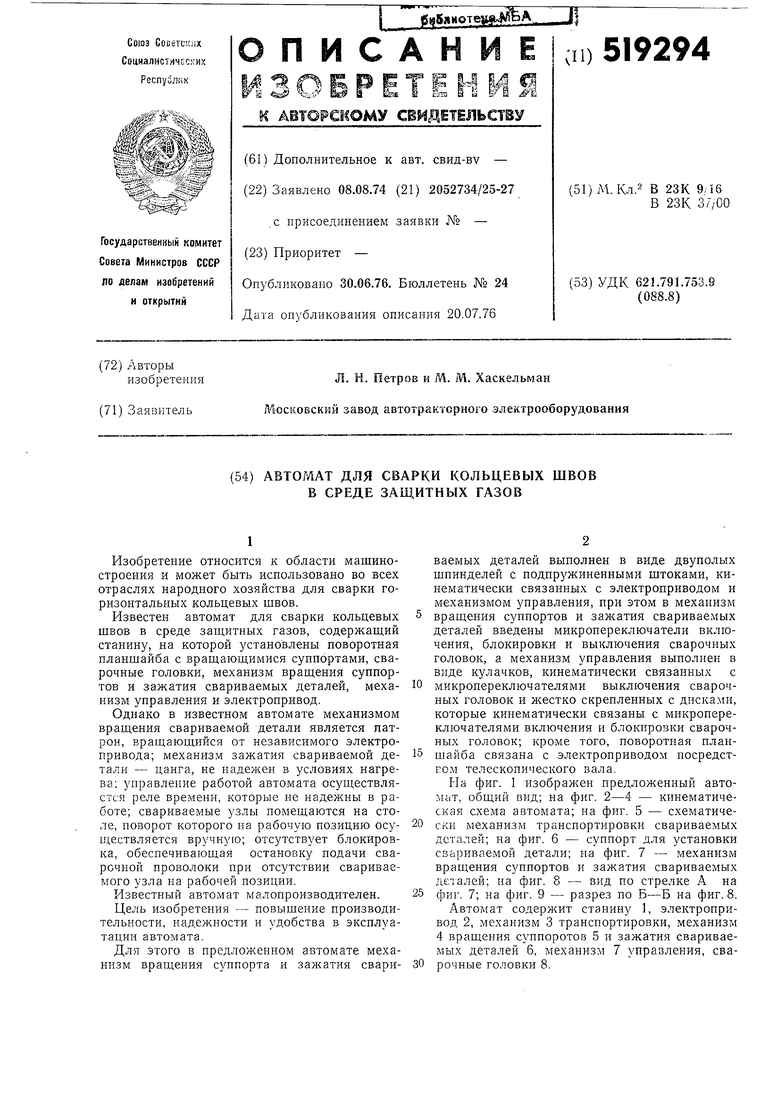

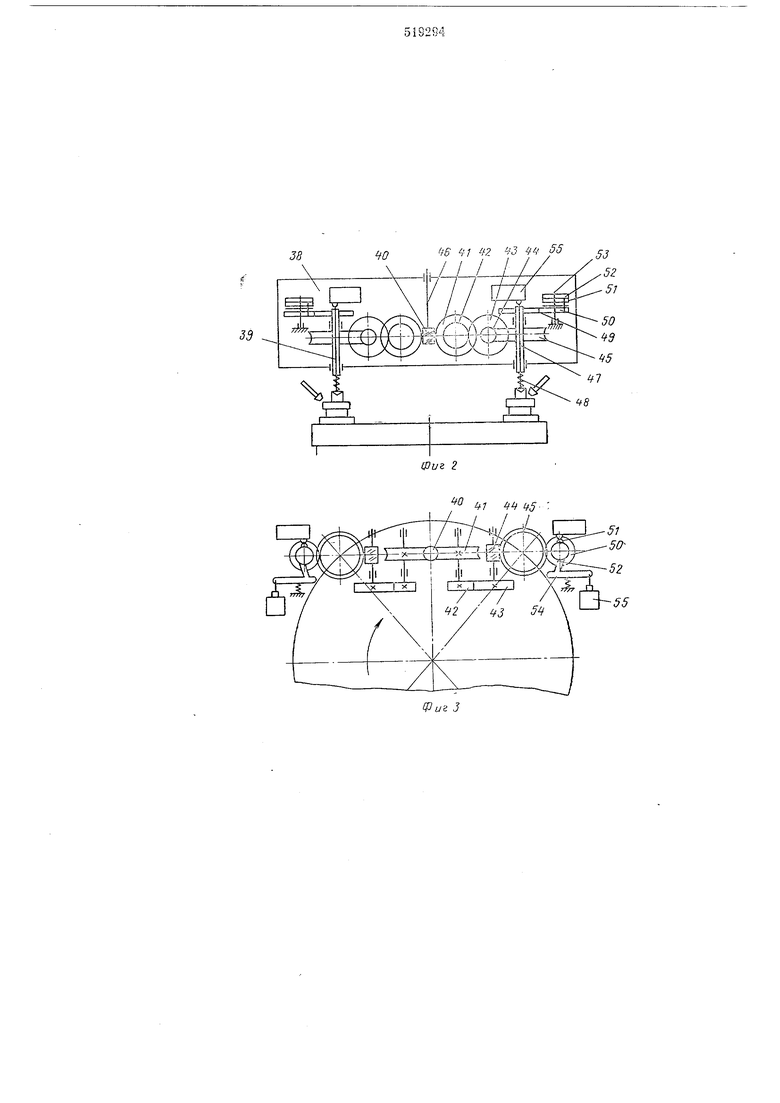

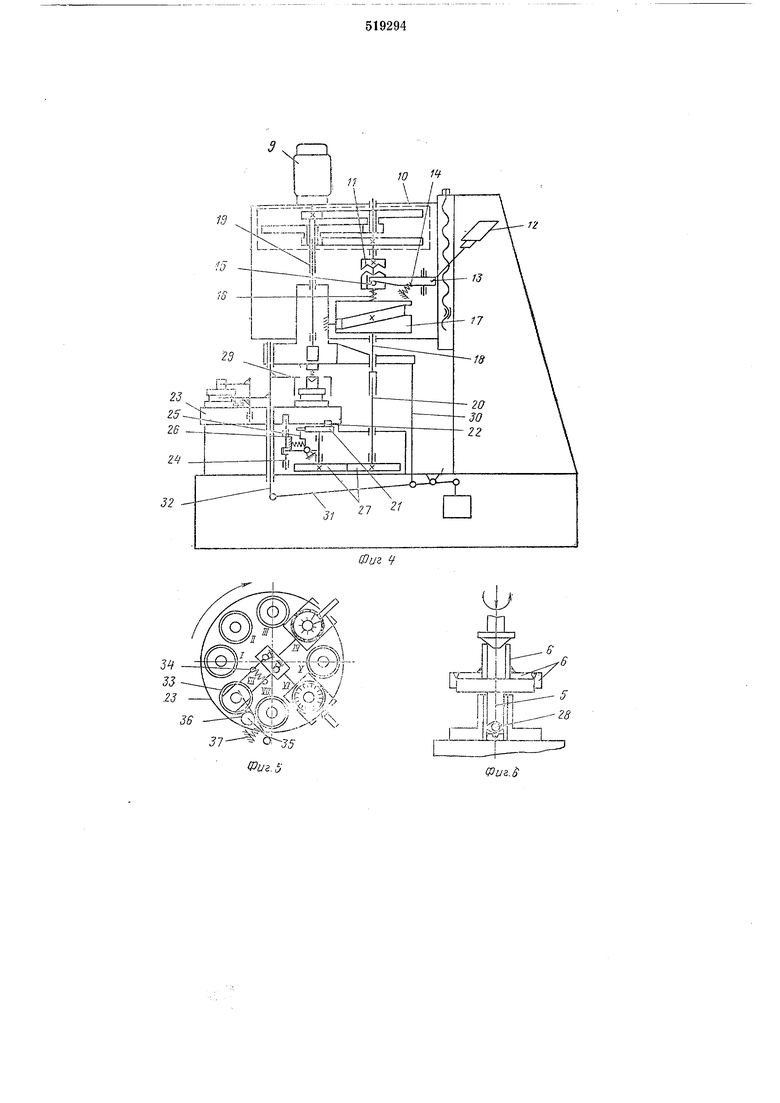

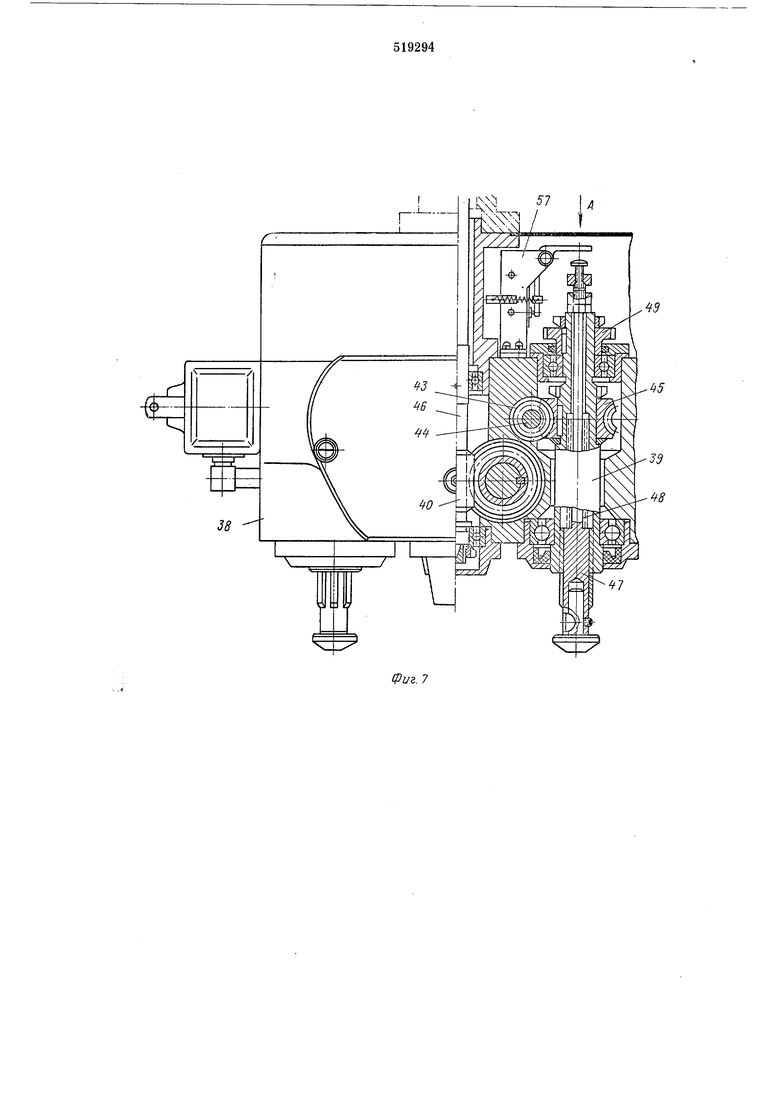

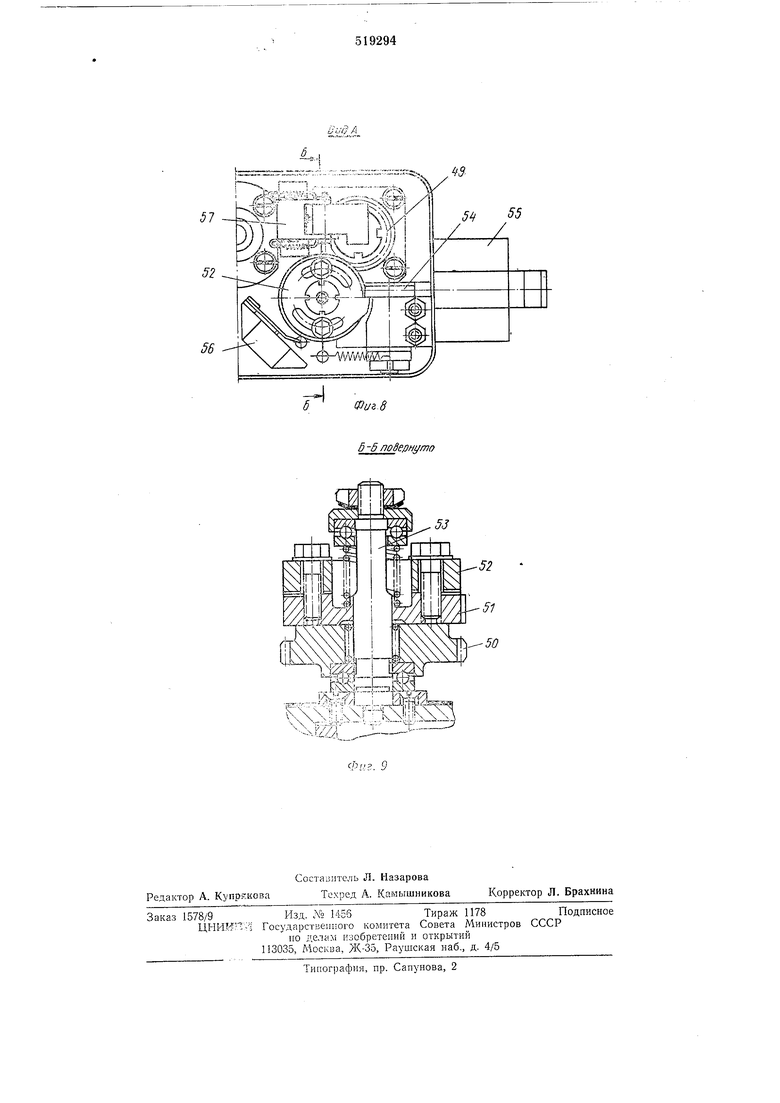

На фиг. 1 изображен предложенный автомат, общий вид; на фиг. 2-4 - кинематическая схема автомата; на фиг. 5 - схематически механизм транснортировки свариваемых деталей; на фиг. 6 - суппорт для установки свариваемой детали; на фиг. 7 - механизм вращения сунпортов и зажатия свариваемых деаалей; на фиг. 8 - вид по стрелке А на фиг. 7; на фиг. 9 - разрез по Б-Б на фиг. 8.

Автомат содержит станину 1, электропривод 2, механизм 3 транспортировки, механизм 4 вращения суппоротов 5 и зажатия свариваемых деталей 6, механизм 7 управления, сварочные головки 8.

Электропривод 2 состоит из электродвигателя 9, редуктора 10, кулачковой однооборотной муфты 11, управляемой электромагнитом 12 посредством рычага 13 с пружиной 14 через палец 15, пружипы 16 сцепления нижней полумуфты с верхней муфтой 11, кулачка 17, валов 18 и 19 для передачи движения механизмам 3 и 4 соответственно транспортировки и вращения суппортов 5 и зажатия свариваемых деталей 6.

Механизм 3 транспортировки свариваемых деталей 6 состоит из вала 20, телескопически связанного с валом 18 привода 2 автомата; кривошипа 21, палец 22 которого введен в гнездо поворотной планшайбы 23, фиксируемой фиксатором 24, связанным с кривошипом 21 посредством рычага 25 с пружиной 26. Связь между валом 20 и кривошипом 21 осушествлена посредством шестерни 27. На поворотной планшайбе 23 размешены на опорных шариках 28 враш.аюшиеся суппорты 5 для установки свариваемых деталей 6. Механизм 3 транспортировки содержит также светозашитные щитки 29, подъем и опускание которых осушествлены через тягу 30, рычаг 31 и шток 32, и устройство для сброса сваренной детали с поворотной планшайбой 23 в тару, состояш,ее из съемника 33, две половины захвата которого соединены пружиной 34; рычага 35 и поводка 36 сброса и пружины 37 возврата последних в исходное положение.

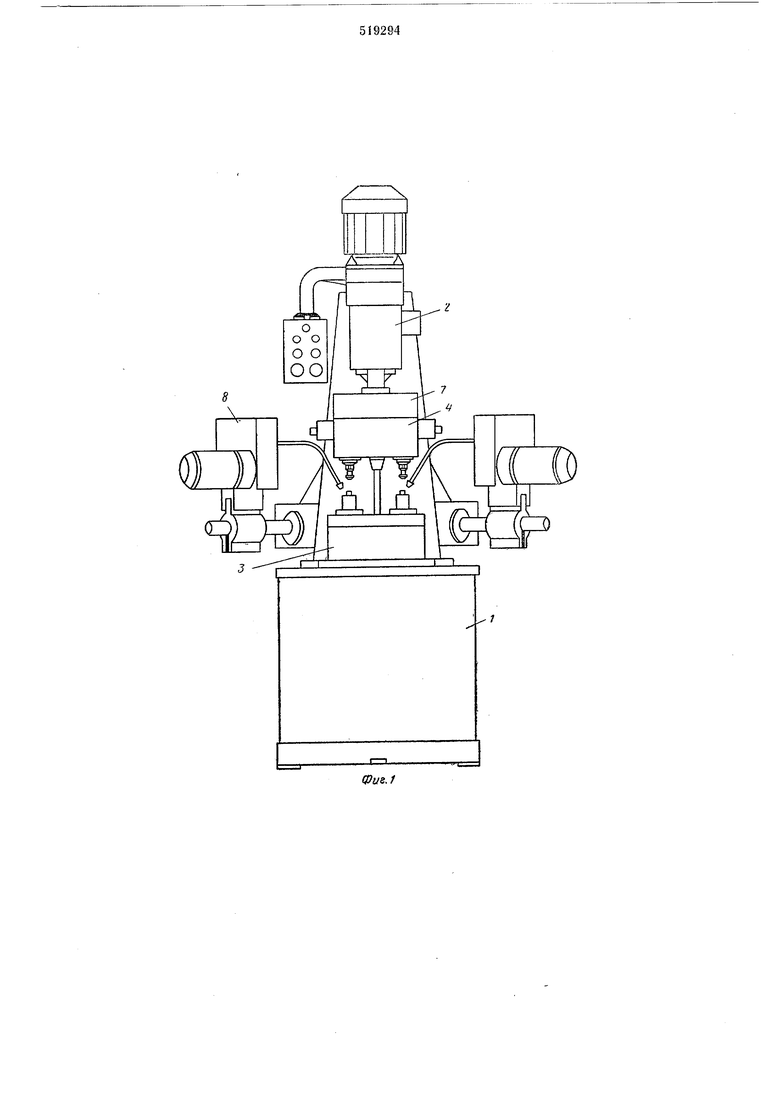

Механизм 4 вращения суппортов 5 и зажатия свариваемых деталей 6 содержит корпус 38 и два полых шпинделя 39, которые кинематически связаны с червяком 40 через червячные колеса 41, сменные шестерни 42 и 43 скорости сварки, червяки 44 и червячные колеса 45. Вал 46 червяка 40 телескопически связан с валом 19 привода 2 автомата. В полые шпипдели 39 вставлены штоки 47 с пружинами 48. Концы штоков 47, входящие в контакт со свариваемыми деталями 6, выполнены в виде усеченных конусов.

Полые шниндели 39 через шестерни 49 и 50 настройки длины дуги сварного шва фрикционно связаны с кулачками 51 и однооборотными дисками 52 механизма 7 управления, которые вращаются на осях 53. На однооборотных дисках 52 сделаны уступы, с которыми взаимодействуют упоры 54, связанные с электромагнитами 55, а выступы кулачков 51 воз-- действуют на микропереключатели 56.

Механизм 4 снабжен микропереключателями 57 включения сварочных головок 8 и блокировки включения их при отсутствии свариваемой детали на рабочей позиции и микропереключателями 56 выключения сварочных головок 8. Причем микропереключатель 54 установлен так, что его рычаг находится над штоком 47.

Автомат имеет две рабочие позиции IV и VI и, следовательно, два рабочих полых шпинделя 39, конструкция которых идентична.

Предлагаемый автомат работает следующим образом.

Перед началом работы включают электродвигатель 9, который далее работает без остановок. При этом постоянное вращение от двигателя передается на полый шпиндель 39, 5 верхнюю полумуфту одпооборотной муфты 11 и шестерни 49 и 50 настройки длины дуги сварного шва.

Собранную для сварки деталь устанавливают па суппорт 5 одной из загрузочных позиций (I, И, III) и включают кнопку «Пуск на пульте управления. При этом включается электромагнит 12, который отводит рычаг 13 от пальца 15. Пружина 14 сцепляет нижнюю полумуфту муфты И с вращающейся верхней 15 полумуфтой. После сцеплепия муфта ГГ с кулачком 17 делают один оборот, в конце которого палец 15, скользя по скосу возвративщегося в исходное положение рычага 13, вновь расцепляет муфту И.

За время одного оборота муфты 11 и кулака 17 происходит:

подъем корпуса 38, подъем светозащитных щитков 29 через тягу 30, рычаг 31 и шток 32; подъем съемника 33 со сваренной деталью 6 5 и вывод фиксатора 24 из гнезда поворотной планшайбы 23 через валы 18 и 20, шестерни 27, кривошип 21 и рычаг 25;

выстой в верхнем положении корпуса 38 с механизмом 4, поворот планшайбы 23 кривошипом 21 и мальтийским крестом (на чертеже не показан) на Vs оборота, сброс рычагом 35 и поводком 36 сваренной детали 6 в тару и возвращение их в исходное положение пружиной 34;

опускапие корпуса 38 с мехапизмом 4, штока 32 со съемником 33 и светозащитными щитками 29. При этом захваты съемника 33, встречая сваренную деталь, расходятся, а, пройдя ее, под действием пружины 34 сходятся, подготавливая съем сваренной детали с суппортом 5 при следующем цикле. Щитки 29 накрывают на рабочих позициях IV и VI свариваемые детали, защищают глаза рабочих от светового воздействия электрической 5 дуги. Фиксатор 24 поворотной планшайбы 23 под действием пружины 26 входит в гнездо планшайбы 23, фиксируя его.

Во время опускания механизма 4 врашающийся шток 47 своей конусной частью входит в контакт со свариваемой деталью (на рабочих позициях IV и VI), осевое перемещение его прекращается. Корпус 38 с механизмом 4, опускаясь, сжимает пружину 48 и зажимает свариваемую деталь, которая начинает вращаться. При дальнейшем движении вниз корпуса 38 верхний конец штока нажимает на рычаг микропереключателя 57, который дает команду сварочным головкам 8 на подачу проволоки, т. е. на начало сварки врашающейся 0 детали 6.

При отсутствии свариваемой детали 6 на рабочей позиции шток, пе встречая ее на своем пути, продолжает опускаться вместе с корпусом 38 и не включает микропереключатель 57.

Одновременно с выдачей команды на начало сварки от микропереключателя 57 срабатывает электромагнит 55, отводя упор 54 от уступа диска 52. При этом диск 52 с кулачком 51, ранее проскальзывавшие относительно вращающейся шестерни 50 за счет упора 54, совершают один оборот, в конце которого кулачок 51 воздействует на микропереключатель 56, включающий сварочные головки и включающий электромагнит 12. Цикл повторяется.

Подбором шестерен 49 и 50 обеспечивают получение заданной длины дуги сварного шва.

Точная настройка для получения заданной длины дуги сварного шва осуществляется разворотом диска 52 относительно кулачка 51, которые связаны друг с другом торцовой круговой гребенкой и болтами.

Производительность автомата по сравнению с серийно выпускаемым автоматом увеличилась вдвое. Цикл автомата при наложении шва диаметром 60 мм составляет 15-18 сек, вспомогательное время - около 3 сек.

Формула изобретения

1. Автомат для сварки кольцевых швов в среде защитных газов, содержащий станину.

на которой Зстановлены поворотная планшайба с вращающимися суппортами, сварочные головки, механизм вращения суппортов и зажатия свариваемых деталей, механизм управления и электропривод, отличающийся тем, что, с целью повышения производительности, надежности работы автомата и удобства в эксплуатации, механизм вращения суппорта и зажатия свариваемых деталей выполней в виде двух полых шпинделей с подпружиненными штоками, кинематически связанных с электроприводом и механизмом управления, при этом в механизм вращения суппортов и зажатия свариваемых деталей введены микропереключатели включения, блокировки и выключения сварочных головок, а механизм управления выполнен в виде кулачков, кинематически связанных с микропереключателями выключения сварочных головок

и жестко скрепленных с дисками, которые кинематически связаны с микропереключателями включения и блокировки сварочных головок. 2. Автомат по п. 1, отличающийся тем,

что поворотная планшайба связана с электроприводом посредством телескопического вала.

зэ

47 -fZ -.3 « 55

8

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ СТЫКОВОЙ СВАРКИ СТЕРЖНЕЙ | 1938 |

|

SU61486A1 |

| Автомат для сборки и сварки угловых швов деталей таврового сечения | 1971 |

|

SU381255A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Устройство для сборки и сварки | 1979 |

|

SU804318A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Автомат для сварки тавровых соединений стержней | 1976 |

|

SU749596A1 |

| Установка для сварки кольцевых швов | 1980 |

|

SU899316A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Устройство для электронно-лучевой сварки | 1960 |

|

SU135558A1 |

| Машина для сварки трением | 1984 |

|

SU1253754A1 |

55

19

12

j

Фиг. S

qL--4iJJb

5 28

-CZUB

(Pus. 5

cpuz.e

S -5 по8ейН1/то

Авторы

Даты

1976-06-30—Публикация

1974-08-08—Подача