(54) СПОСОБ ПОЛУЧЕНИЯ « БУТИЛАЛКИЛБЕНЗОЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилбензолов | 1970 |

|

SU418020A1 |

| Способ получения полимерных алкилароматических соединений | 1980 |

|

SU883063A1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕРОДНОГО СКЕЛЕТА ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2186756C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА ОТГОНКОЙ ЭТАНА | 2004 |

|

RU2320629C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА НА ОСНОВЕ ТРИАРИЛФОСФАТОВ | 1969 |

|

SU257373A1 |

| Способ получения алкилбензолов | 1975 |

|

SU732229A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| Способ получения 4-тетрабутилпирокатехина | 1975 |

|

SU602490A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| Способ получения полимерных алкилароматических соединений | 1980 |

|

SU883062A1 |

1

Изобретение относится к способу получения л-трег-бутилалкилбензолов - промежуточных веществ при получении мономеров, лаков, красителей, гербицидов и других продуктов химической промышленности.

Известен способ получения п-трет-бутилалкилбензолов, заключающийся в том, что алкилбензол подвергают алкилированию изобутиленом при температуре от -20 до +15°С в присутствии катализатора, содержащего серную кислоту и смесь алкилбензола, и л-Туоег-бутилалкилбензола. Процесс осуществляют при мольном соотношении алкилбензола и изобутилена 1,1 : 1.

При этом способе конверсия изобутилена невысока, а расход катализатора велик.

Целью данного изобретения является повышение степени конверсии и снижение расхода катализатора.

Для этого, предложено процесс алкилирования проводить в присутствии полибензилпиридинийхлорида, причем температура в реакционной зоне лежит в пределах от -5 до -j-20°C, а соотношение алкилбензола и изобутилена равно 1:1.

Полибензилпиридинийхлорид берут в количестве 0,2-1,5% от веса катализатора.

Применение «катапина полибензилпиридинийхлорида способствует лучшему эмульгированию смеси, а значит и лучшему контакту

между трудносмешиваемыми компонентами: алкилбензолом и серной кцслотой. Это ускоряет реакцию и повышает выход п-трет-бутилалкилбензолов.

Непрерывный процесс алкилирования проводят в нескольких последовательно расположенных реакторах. Первый реактор, в который подают ароматическое соединение, изобутилен и серную кислоту с катапином в определенных соотношениях, является алкилатором. На выходе из этого реактора-алкилатора кислотный слой содержит значительное количество алкилсерной кислоты (10-30%), поэтому реакционную массу направляют во

второй реактор-дозреватель, в котором ири постоянной температуре и интенсивном перемешивании в течение 20-30 мин ароматическое соединение алкилируется за счет алкилсульфатов. В последний реактор ни сырье, ни

катализатор не добавляют.

После реактора-дозревателя кислотный и ароматический слой разделяют, и слой, содержащий ароматические углеводороды, промывают водой или щелочью и направляют на ректификацию, а сернокислотный слой возвращают на стадию алкилирования.

Выход «-ТуОет-бутилалкилбензолов при этом составляет 98-99% от теоретического, при съеме целевого продукта 500-1000 г/л-час.

Расход серной кислоты снижается до 40- 50 кг на 1,0 т продукта.

Предлагаемый способ алкилирования отработан в лабораторных условиях и проверен на опытной установке.

Пример 1. В реактор емкостью 12 л при интенсивном перемешивании непрерывно подают 18 л/час толуола, 1, изобутилена и 6,3 л/час 82-85%-ной серной кислоты, содержащей 1 % катапина.

Температура в зоне алкилирования 7+3°С. Время пребывания в реакционной зоне около 30 мин.

Реакционная масса из реактора-алкилатора непрерывно поступает в реактор-дозреватель емкостью 12 л, где при интенсивном переме-шивании и температуре 7+3°С выдерживается в течение 30 мин.

После реактора-дозревателя реакционную массу направляют в отстойник для разделения углеводородного и сернокислого слоя.

Сернокислый слой отделяют и направляют в первый реактор.

Углеводородный слой примывают водой или 3%-ной щелочью и направляют на анализ и ректификацию.

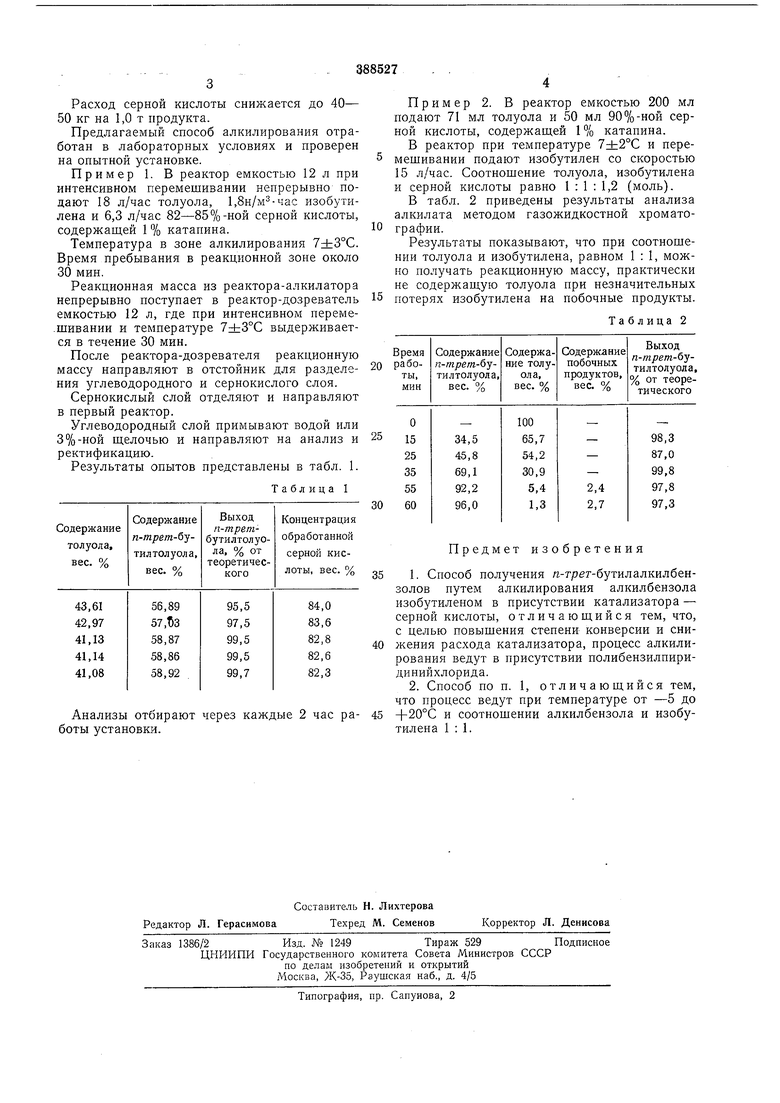

Результаты опытов представлены в табл. 1.

Таблица I

Анализы отбирают через каждые 2 час работы установки.

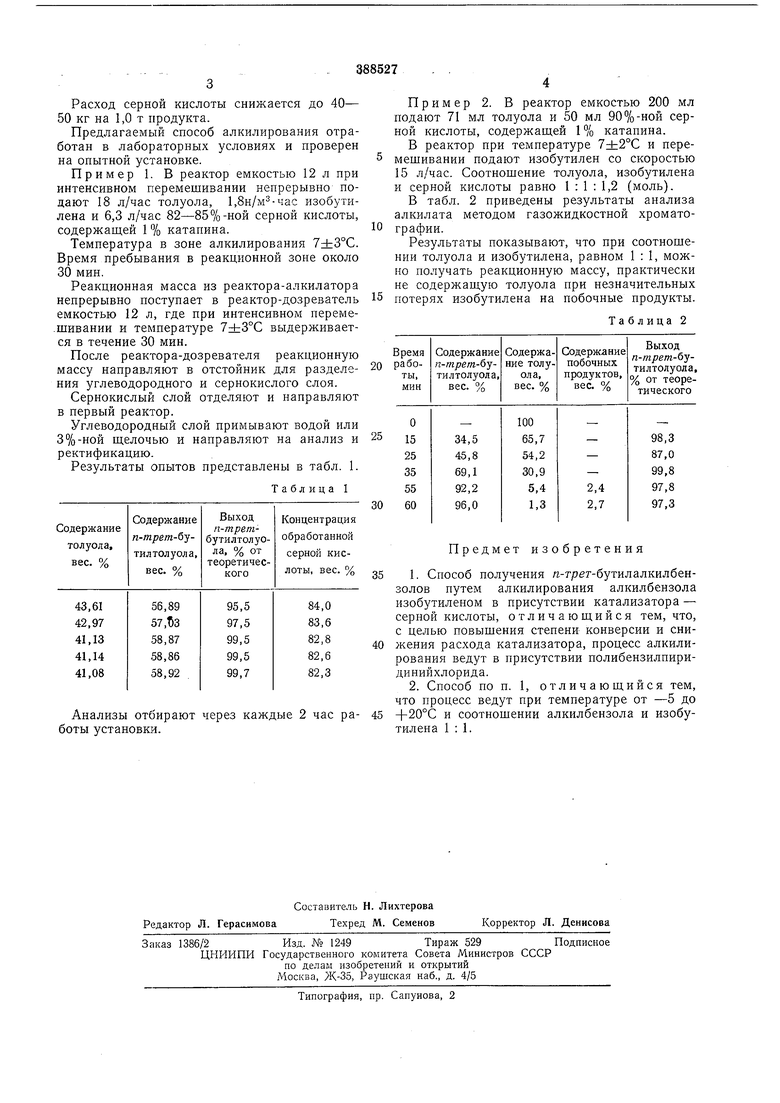

Пример 2. В реактор емкостью 200 мл подают 71 мл толуола и 50 мл 90%-ной серной кислоты, содержащей 1 % катапина.

В реактор при температуре 7+2°С и перемешивании подают изобутилен со скоростью 15 л/час. Соотношение толуола, изобутилена и серной кислоты равно 1 :1 : 1,2 (моль).

В табл. 2 приведены результаты анализа алкилата методом газожидкостной хроматографии.

Результаты показывают, что при соотношении толуола и изобутилена, равном 1 : 1, можно получать реакционную массу, практически не содержащую толуола при незначительных потерях изобутилена на побочные продукты.

Таблица 2

Предмет изобретения

+20°С и соотношении алкилбензола и изобутилена 1:1.

Авторы

Даты

1975-03-15—Публикация

1971-01-05—Подача