1

Изобретение касается способа получения триарилфосфатных пластификаторов.

Известно получение смесей триарилфосфатов, применяемых в качестве пластификаторов, фосфорилированием смеси-фенолов и алкилфенолов, например крезолов и ксилолов, полученных при дистилляции каменноугольной смолы.

Согласно предлагаемому изобретению найдено, что пластификаторы повышеиного качества, например, обладающие лучшей светостойкостью, получают при фосфорилировании смеси фенолов и алкилфенолов, полученных предварительно алкилированием фенола, причем алкилирующий агент, содержащий в молекуле от двух до шестнадцати атомов углерода, берут в количестве от 5 до 65 вес. о/о от веса взятого фенола.

В качестве .исходного фенола целесообразно использовать фенол, полученный разложением гидроперекиси купола или при суль-фировании бензола, чтобы фенол не содерлсал алкилфенолы.

Алкилирующее средство можно выбрать из любого класса органических соединений, обычно употребляемых при алкилировании фенолов по реакции Фриделя-Крафтса, например . галоидный алкил, алканол, олефин. Предпочтительно применять олефин или

смесь олефинов, содержащих от двух до шестнадцати атомов углерода в молекуле. Алкилирование осуществляют в обычных условиях реакции Фриделя-Крафтса, т. е. при нагревании исходных реагентов в безводной среде предпочтительно в интервале от 40 до 175°С при атмосферном пли повышенном давлении. Алкилирование ведут в присутствии катализатора, предпочтительно, кислот

Льюса, например хлористого алюминия, и Бренстеда, например серной кислоты, п-толуолсульфокислоты и других.

Алкилфенол, получаемый взаимодействием фенола с алкилирующим агентом, может

быть полностью алкилированным. Обычно он представляет собой смесь непрореагировавшего фенола с одним или несколькими фенолами, алкилированными алкильными группами, каждая из которых содержит столько же

атомов углерода, сколько содержит молекула алкилирующего агента.

Фосфорилирование полученной смеси можно вести в широком интервале обычных условий реакции фосфорилирования. Фосфорилирование ведут хлорокпсью фосфора или фосфорной кислотой при нагревании, предпочтительно в интервале 100-225°С в присутствии обычно применяемых катализаторов.

Преимущество предлагаемого способа состоит в том, что, регулируя добавку алкилирующего агента к фенолу, можно довести пропорцию алкильных групп в получаемом при этом алкилфеноле с таким расчетом, чтобы при последующей стадии фосфорилирования получить фосфорнокислый эфир, отвечающий специальной цели применения.

Пример 1. Тут и далее части и проценты даны в весовом соотношении. В реактор, снабженный мешалкой, газоподводяшей трубкой, термометром и обратным холодильником, загружают 940 ч. фенола. Нагревают до 50°С и добавляют 44,5 ч. безводного хлористого алюминия. Затем при энергичном перемешивании реакционной массы пропускают изобутилен, пока не будет абсорбировано 71 ч. изобутилена.

В процессе пропускания изобутилена поддерживают температуру в реакторе 50°С с помощью наружного охлаждения.

Продукт реакции, содержащий 81,2а/о фенола и 18,8% п-грет-бутилфенола, охлаждают до 15°С, и в течение 45 мин вносят 537 ч. хлорокиси фосфора, поддерживая температуру реакционной смеси около 50°С. Образовавщуюся смесь нагревают до 150°С в течение 4 час и при этой температуре выдерживают еще 4 час.

К полученному продукту после охлаждения приливают 1500 об. ч. толуола, и смесь промывают смесью из 100 об. ч. концентрированной соляной кислоты и 2000 об. ч. воды в течение 30 мин при 60°С, затем - смесью из 50 об. ч. концентрированной соляной кислоты и 2000 об. ч. воды в течение 10 мин при 60°С, после чего пять раз промывают водой (2000 об. ч.) в течение 10 ман при 60°С. Толуол отгоняют, а продукт подвергают фракционированию (фракционной перегонке).

Собирают фракцию, кипящую (перегоняющуюся) в интервале 218-256°С под давлением 0,7 мм рт. ст., в количестве 998 ч. Фракцию промывают сначала смесью из 30 ч. 460/о-ного раствора едкого натра и 1335 ч. воды в течение 3 час при 40°С, затем - смесью из 15 ч. 46%-наго раствора едкого натра и 1335 ч. воды в течение 1 час при 40°С. Затем дважды промывают водой (2000 ч.) в течение 30 мин при 40°С для удаления остатков едкого натра. Полученный продукт сущат нри 95-100°С (12-15 мм рт. ст.).

Фосфорнокислый эфир имеет вид почти бесцветной маслянистой жидкости, состоящей из смеси трифенилфосфата, три-п-грег-бутилфенилфосфата и смешанных фосфатов обоих фенолов и п-трег-бутилфенола в различных пропорциях с кислотным числом менее 0,1 (во всех примерах данного описания кислотное число .выражено в миллиграммах гидроксила на 1 г).

Пример 2. Повторяют методику, описанную в примере 1, за исключением того, что изобутилен пропускают, пока не абсорбируются 176 ч. его; соотношения реагентов,

условия реакции и извлечения в остальном в основном те же.

Продукт реакции алкилирования фенола изобутиленом содержит 57,7%) фенола и 42,30/0 п-трег-бутилфенола. Полученный фосфорнокислый эфир представляет собой почти бесцветную маслянистую жидкость, кипящую в интервале 196-258°С при давлении 10,3 мм рт. ст., кислотное число 0,2. Собирают 1131 ч.

Продукт этерификации состоит в основном из трифенилфосфата, три-п-трег-бутилфенилфосфата и смешанных фосфатов фенола и п-грет-бутилфенола в различных соотношениях.

Пример 3. Повторяют методику, описанную в примере 1, за исключением того, что в качестве алкилирующего агента вместо изобутнлена берут пропилен. Пропилен пропускают через реактор, содержащий нагретые

фенол и хлористый алюминий, пока не абсорбируется 168 ч. пропилена. Соотнощение реагентов, условия реакции и извлечения в основном те же. Продукт реакции алкилирования фенола

пропиленом состоит из непрореагировавшего фенола и изопропилфенола. Фосфорнокислый эфир представляет собой почти бесцветную маслянистую жидкость, кипящую в интервале 185-210°С (под давлением 1 - 1,5 мм рт.

ст., кислотное число 0,19 (1100 ч.). Эфир состоит из трифенилфосф|ата, триизопропилфенилфосфата и смешанных фосфатов фенола и нзопропилфенола в различных соотношениях. Пример 4. В реактор загружают 282 ч.

фенола и 13,3 ч. безводного хлористого алюминия, температура в реакторе поднимается до 120°С. Затем в течение 1,25 час через реакционную смесь пропускают пропилен, пока не абсорбируется 42 ч. последнего (что соответствует 1 моль на 3 моль фенола). Реакционную смесь охлаждают до 15°С, и в течение 30 лшн приливают 161,4 ч. хлорокиси фосфора, что Представляет 5%-ный избыто/к (по отнощению к эквимолярному количеству фенола), поддерживая температуру в реакторе около 15°С. Затем в течение 4 час реакционную смесь нагревают до 150°С и выдерживают еще 4 час при этой температуре, в процессе которых выделяется газообразный хлористый водород.

К полученному продукту (реакции) после охлаждения приливают 250 ч. толуола, затем смесь промывают водной соляной кислотой при 60°С, а затем водой. Толуол и всю воду

отгоняют затем дистилляцией при 0,2 мм рт. ст.

Фракцию, кипящую (перегоняющуюся) в интервале 190-238°С, собирают, промывают водным раствором едкого натра и водой при

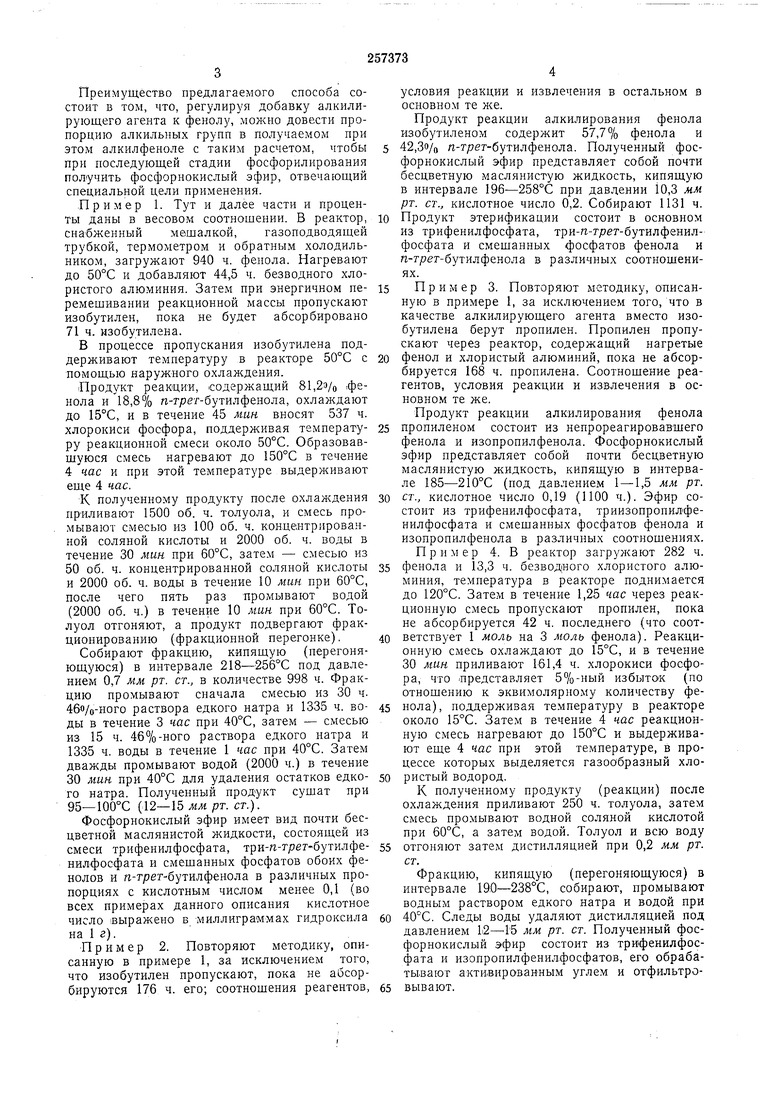

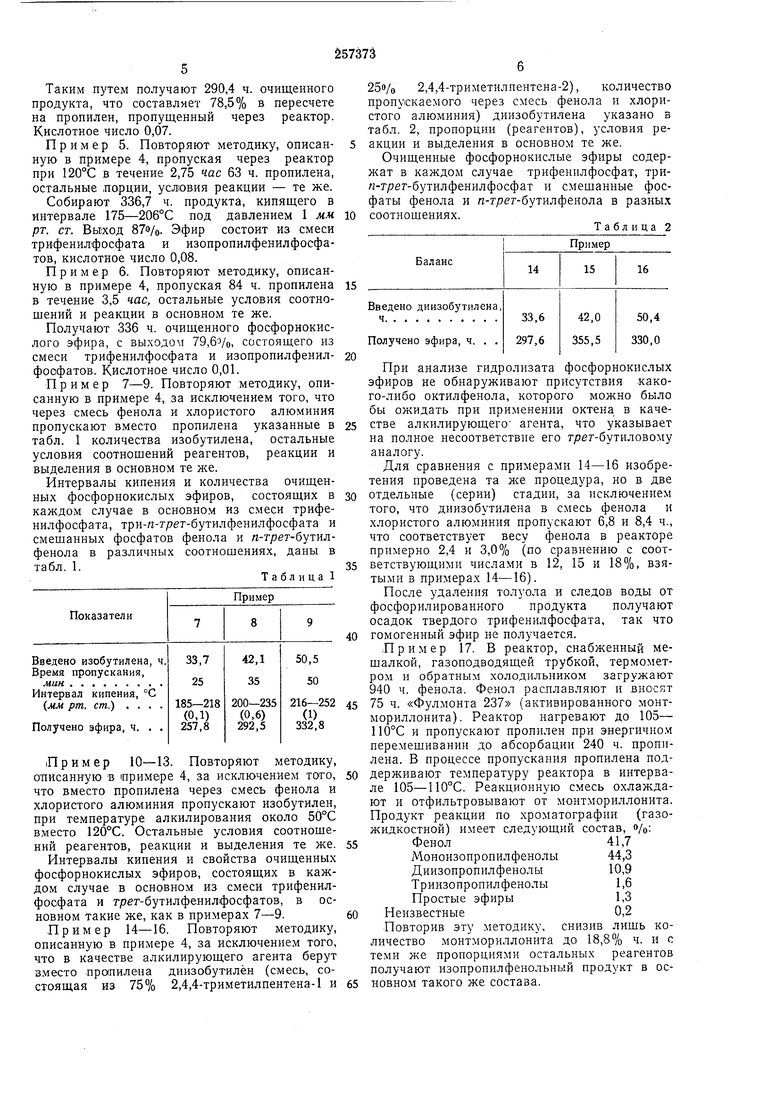

. Следы воды удаляют дистилляцией под давлением 12-15 мм рт. ст. Полученный фосфорнокислый эфир состоит из трнфенилфосфата и изопропилфенилфосфатов, его обрабатывают активированным углем и отфильтроТаким путем получают 290,4 ч. очищенного продукта, что составляет 78,5% в пересчете на пропилен, пропущенный через реактор. Кислотное число 0,07. Пример 5. Повторяют методику, описанную в примере 4, пропуская через реактор при 120°С в течение 2,75 час 63 ч. пропилена, остальные .порции, услювия реакции - те же. Собирают 336,7 ч. продукта, кипящего в интервале 175-206°С под давлением 1 м.ч рт. ст. Вы:ход . Эфир состоит из смеси трифенилфосфата и изопропилфенилфосфатов, кислотное число 0,08. Пример 6. Повторяют методику, описанную в примере 4, пропуская 84 ч. пропилена в течение 3,5 час, остальные условия соотношений и реакции в основном те же. Получают 336 ч. очищенного фосфорнокислого эфира, с выходом 79,6Vo, состоящего из смеси трифенилфосфата и изопропилфенилфосфатов. Кислотное число 0,01. Пример 7-9. Повторяют методику, описанную в примере 4, за исключением того, что через смесь фенола и хлористого алюминия пропускают вместо пропилена указанные в табл. 1 количества изобутилена, остальные условия соотношений реагентов, реакции и выделения в основном те же. Интервалы кипения и количества очищенных фосфорнокислых эфиров, состоящих в каждом случае в основном из смеси трифенилфосфата, три-п-т/7ег-бутилфенилфосфата и смешанных фосфатов фенола и л-трег-бутилфенола в различных соотношениях, даны в табл. 1. Таблица 1 Пример 10-13. Повторяют методику, описанную в примере 4, за исключением того, что вместо пропилена через смесь фенола и хлористого алюминия пропускают изобутилен, при температуре алкилирования около 50°С вместо 120°С. Остальные условия соотношений реагентов, реакции и выделения те же. Интервалы кипения и свойства очищенных фосфорнокислых эфиров, состоящих в каждом случае в основном из смеси трифенилфосфата и грег-бутилфенилфосфатов, в основном такие же, как в примерах 7-9. Пример 14-16. Повторяют методику, описанную в примере 4, за исключением того, что в качестве алкилирующего агента берут вместо пропилена диизобутилён (смесь, состоящая из 75% 2,4,4-триметилпентена-1 и 250/0 2,4,4-триметилнентена-2), количество пропускаемого через смесь фенола и хлористого алюминия) диизобутилена указано в табл. 2, пропорции (реагентов), условия реакции и выделения в основном те же. Очищенные фосфорнокислые эфиры содержат в каждом случае трифеннлфосфат, три«-грег-бутилфенилфосфат и смешанные фосфаты фенола и п-трег-бутилфенола в разных соотношениях. Таблица 2 При анализе гидролизата фосфорнокислых эфиров не обнаруживают присутствия какого-либо октилфенола, которого можно было бы ожидать при применении октена в качестве алкилирующего агента, что указывает на полное несоответствие его грег-бутиловому аналогу. Для сравнения с примерами 14-16 изобретения проведена та же процедура, но в две отдельные (серии) стадии, за исключением того, что диизобутилена в смесь фенола и хлористого алюминия пропускают 6,8 и 8,4 ч., что соответствует весу фенола в реакторе примерно 2,4 и 3,0% (по сравнению с соответствующими числами в 12, 15 и 18%, взятыми в примерах 14--16). После удаления толуола и следов воды от фосфорилированного продукта получают осадок твердого трифенилфосфата, так что гомогенный эфир не получается. Пример 17. В реактор, снабженный мешалкой, газоподводяшей трубкой, термометром и обратным холодильником загружают 940 ч. фенола. Фенол расплавляют и вносят 75 ч. «Фулмонта 237 (активированного монтмориллонита). Реактор нагревают до 105- 110°С и пропускают пропилен при энергичном перемешивании до абсорбации 240 ч. пропилена. В процессе пропускания пропилена поддерживают температуру реактора в интервале 105-110°С. Реакционную смесь охлаждают и отфильтровывают от монтмориллонита. Продукт реакции по хроматографии (газожидкостной) имеет следующий состав, «/о: Фенол41,7 Моноизопропилфенолы44,3 Диизопропилфенолы10,9 Триизопропилфенолы1,6 Простые эфиры1,3 Неизвестные0,2 Повторив эту методику, снизив лишь количество монтмориллонита до 18,8% ч. и с теми же пропорциями остальных реагентов получают изопропилфенольный продукт в основном такого же состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения основы огнестойкого масла | 2018 |

|

RU2672360C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛФЕНОЛОВ | 1971 |

|

SU315426A1 |

| СПОСОБ ПОЛУЧЕНИЯ о-5ГОР-БУТИЛФЕНОЛА, | 1966 |

|

SU184872A1 |

| Способ получения ароматических эфиров ортофосфорной кислоты | 1976 |

|

SU595328A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОАТОМНЫХ ЦИКЛОАЛКИЛ- ИЛИ АРИЛАЛКИЛФЕНОЛОВ | 1969 |

|

SU249394A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2-МЕТИЛЕН-?.ЯС- | 1966 |

|

SU189442A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИТРЕТБУТИЛФЕНОЛА | 1995 |

|

RU2068837C1 |

| Способ получения смешанных триарилфосфатов | 2018 |

|

RU2670105C1 |

| СПОСОБ ВЫДЕЛЕНИЯ л-ТРЕТ-БУТИЛФЕНОЛА | 1965 |

|

SU176917A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГР^Г-АЛ КИЛ ФЕНОЛОВ | 1970 |

|

SU259902A1 |

Даты

1969-01-01—Публикация