1

Изобретение может использоваться при обработке крупногабаритных деталей на станках с горизонтальным .расположением шпинь деля.

Известны механизмы для автоматической смены инструмента, в которых механизм барабанного типа выполнен неподвижным в осевом направлении, расположен вне зоны резания и взаимодействует с носителем инструмента.

Предлагаемый механизм для автоматической смены инструмента отличается от известных тем, что, с целью обработки крупногабаритных деталей в автоматическом пикле внутри магазина выполнены горизонтальные направляющие для перемещения по ним ползуна, несущего на конце захватное устройство, взаимодействующее с инструментальной оправкой, размещенной в захватном устройстве носителя инструментов, установленного в вертикальных направляющих каретки носителя, расположенной в закрепленных на корпусе магазина горизонтальных направляющих роликах.

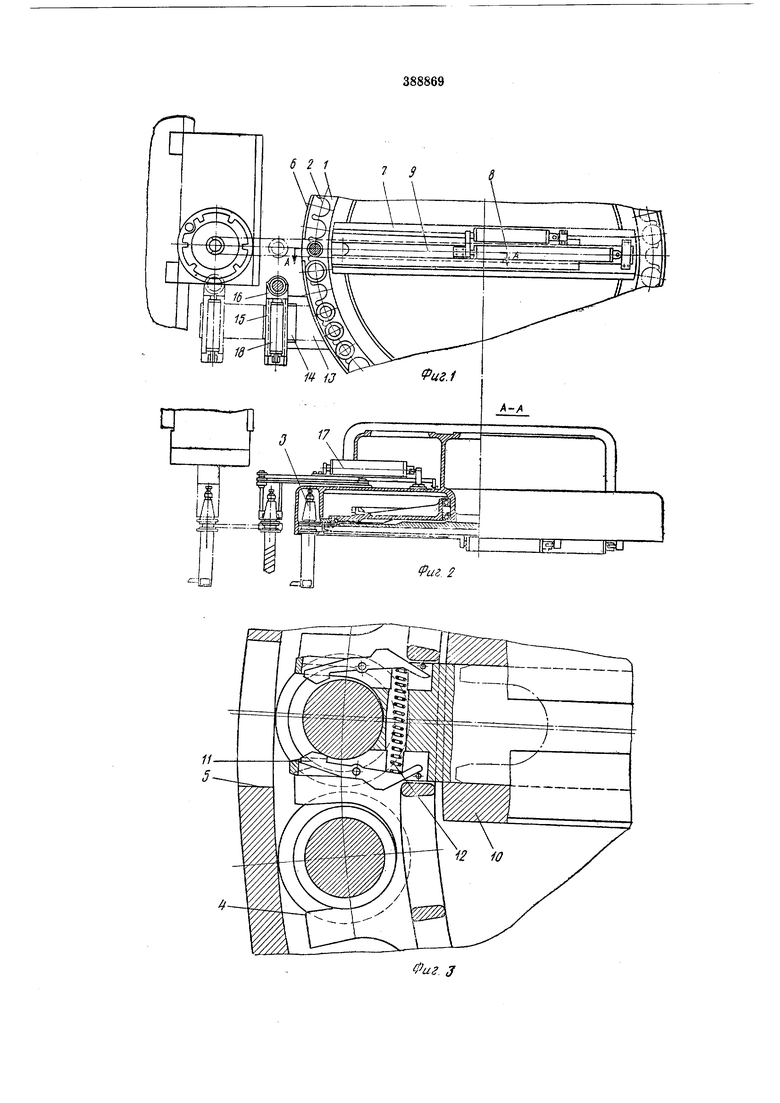

Оправка снабжена двумя буртиками с расположенными между ними цилиндрическими шейками, средняя из которых взаимодействует с захватным устройством ползуна, а две крайних - соответственно с ячейкой магазина и захватным устройством носителя инструментов.

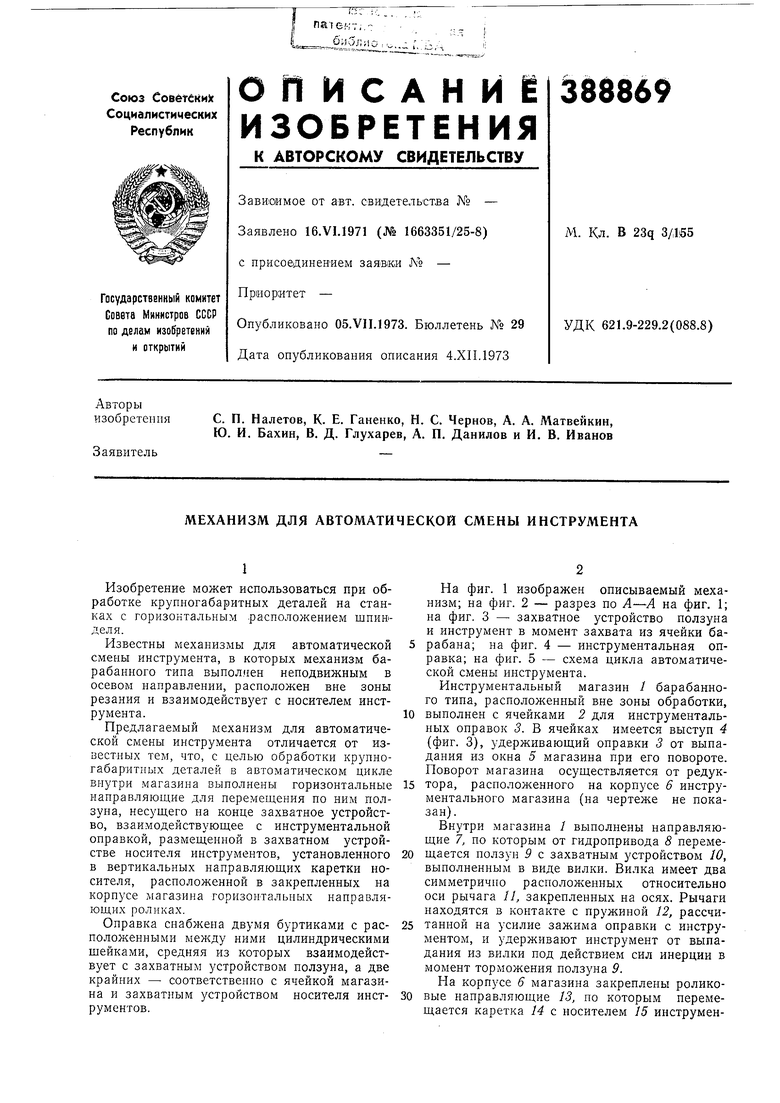

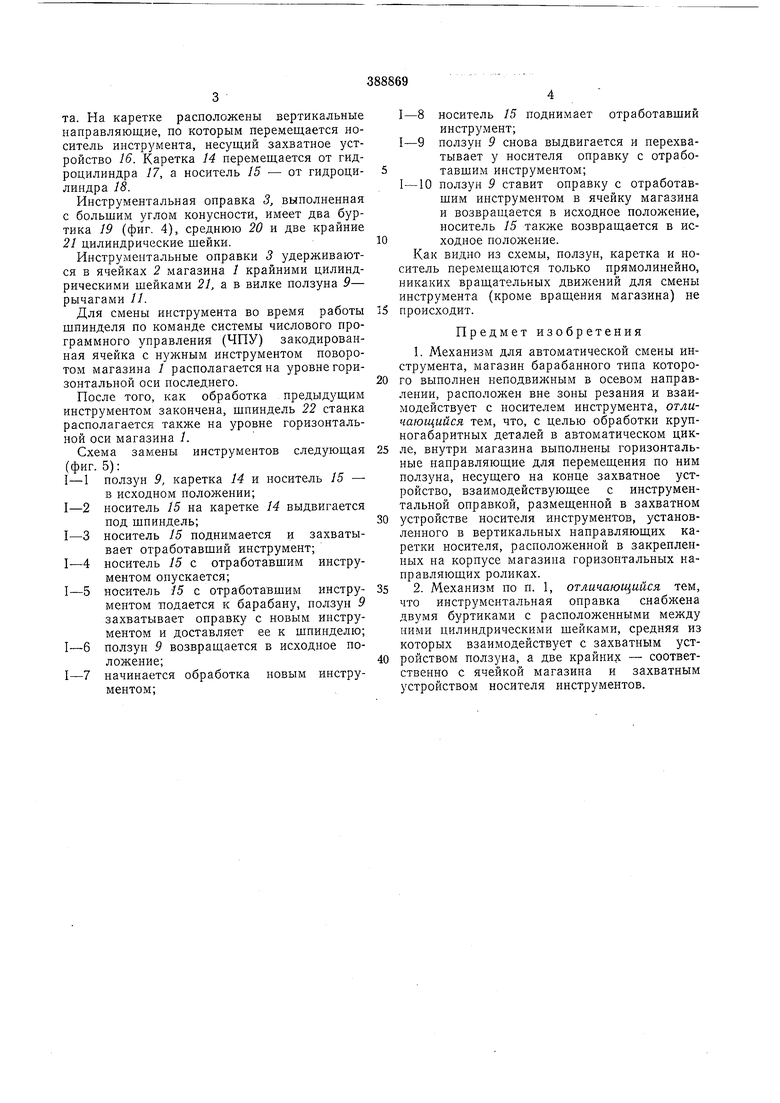

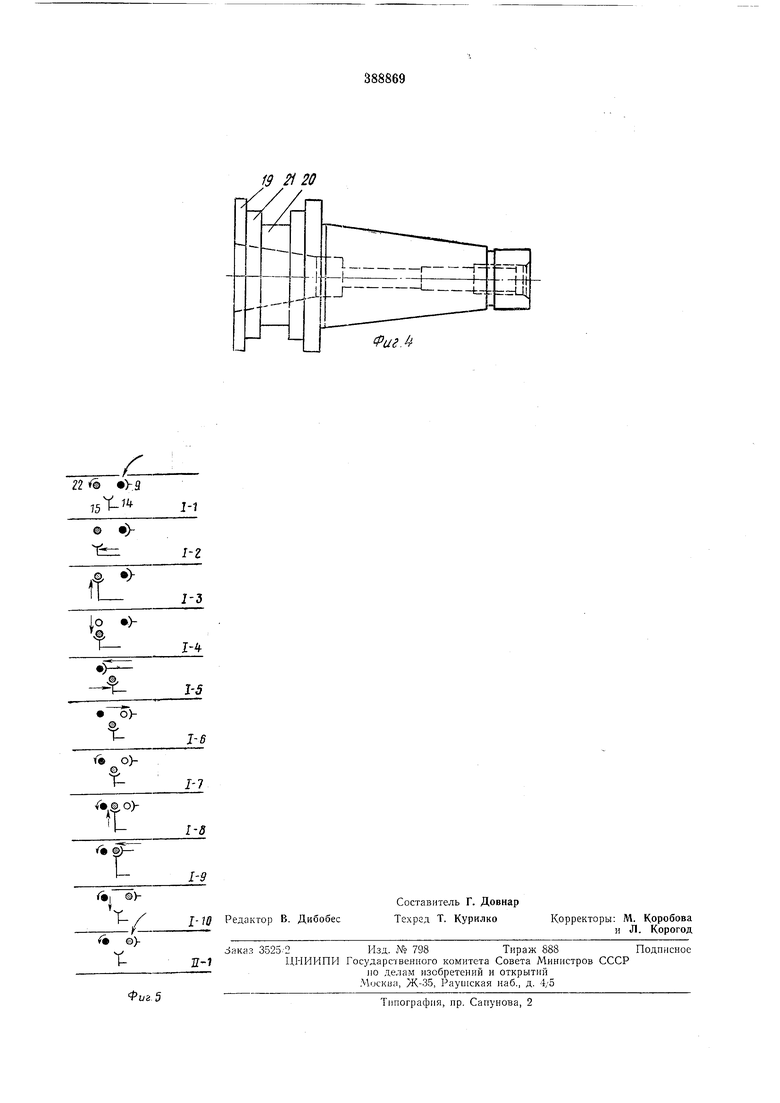

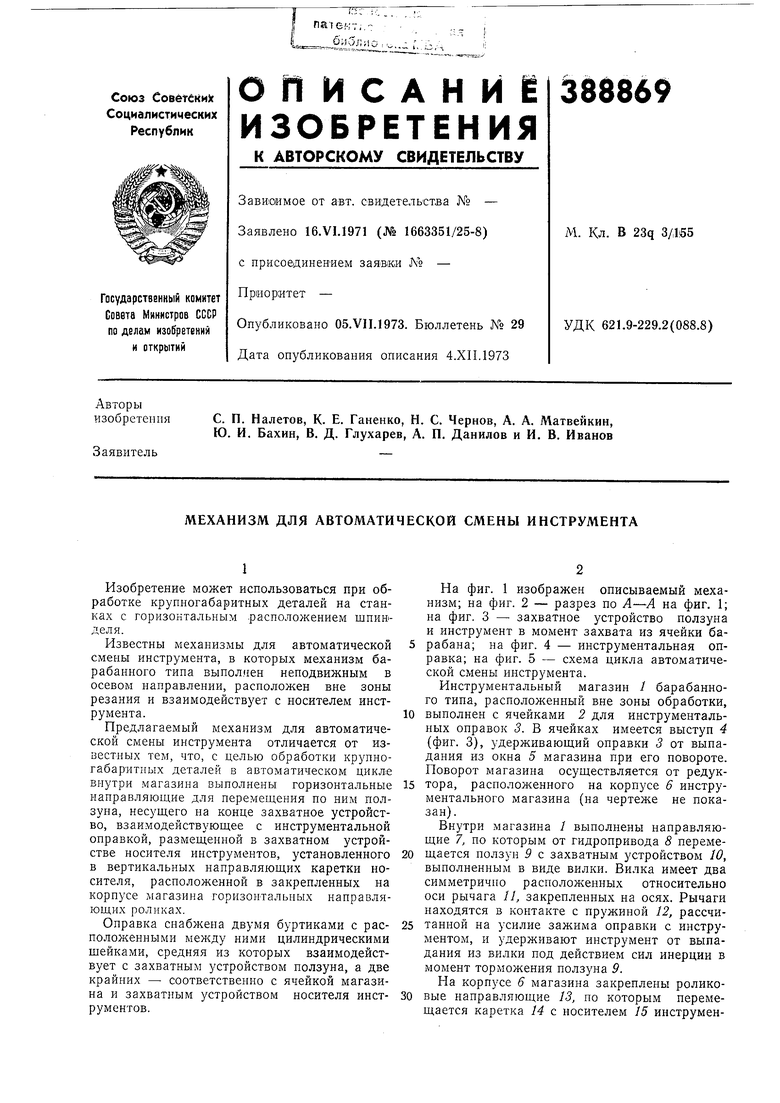

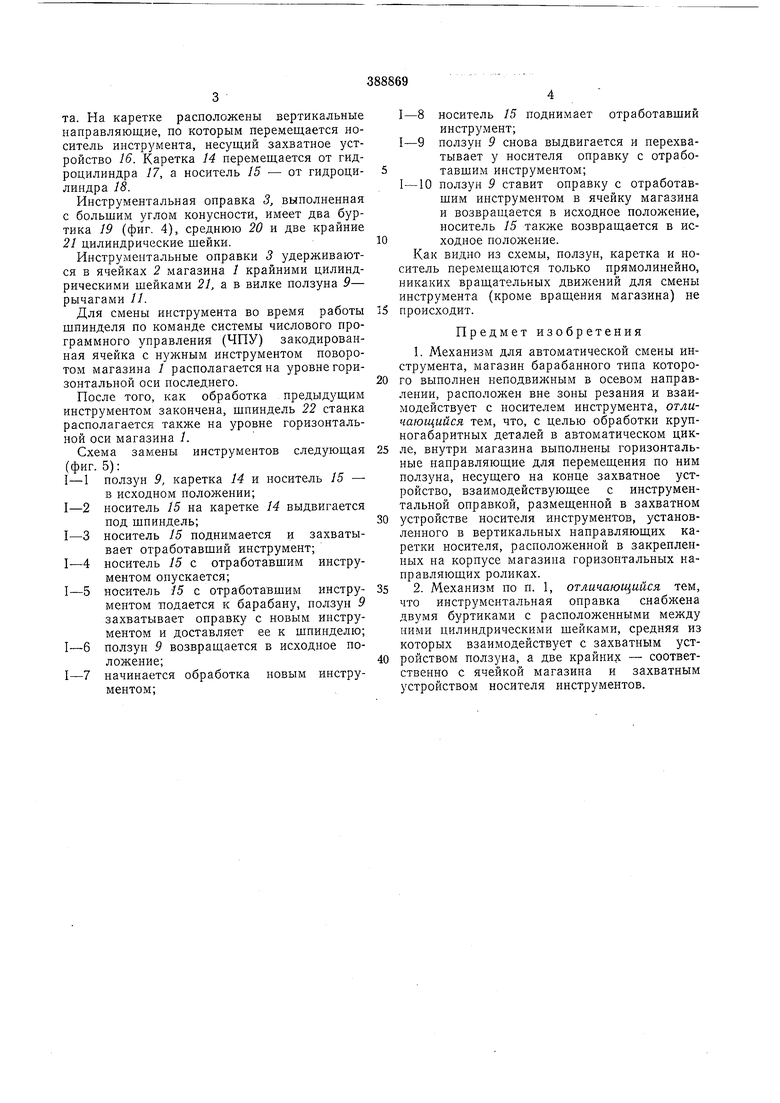

На фиг. 1 изображен описываемый механизм; на фиг. 2 - разрез по Л-А на фиг. 1; на фиг. 3 - захватное устройство ползуна и инструмент в момент захвата из ячейки барабана; на фиг. 4 - инструментальная оправка; на фиг. 5 - схема цикла автоматической смены инструмента.

Инструментальный магазин / барабанного типа, расположенный вне зоны обработки, выполнен с ячейками 2 для инструментальных оправок 3. В ячейках имеется выступ 4 (фиг. 3), удерживающий оправки 3 от выпадания из окна 5 магазина при его повороте. Поворот магазина осуществляется от редуктора, расположенного на корпусе 6 инструментального магазина (на чертеже не показан).

Внутри магазина / выполнены направляющие 7, по которым от гидропривода 8 перемещается ползун 9 с захватным устройством 10, выполненным в виде вилки. Вилка имеет два симметрично располол енных относительно оси рычага 1J, закрепленных на осях. Рычаги находятся в контакте с прулсиной 12, рассчитанной на усилие зажима оправки с инструментом, и удерживают инструмент от выпадания из вилки под действием сил инерции в момент торможения ползуна 9.

На корпусе 6 магазина закреплены роликовые направляющие 13, по которым перемещается каретка 14 с носителем 15 инструмента. На каретке расположены вертикальные направляющие, по которым перемещается носитель инструмента, несущий захватное устройство 16. Каретка 14 перемещается от гидроцилиндра 17, а носитель 15 - от гидроцилиндра 18. Инструментальная оправка 3, выполненная с большим углом конусности, имеет два буртика 19 (фиг. 4), среднюю 20 и две крайние 21 цилиндрические шейки. Инструментальные оправки 3 удерживаются в ячейках 2 магазина 1 крайними цилиндрическими шейками 21, а в вилке ползуна 9- рычагами //. Для смены инструмента во время работы шпинделя по команде системы числового программного управления (ЧПУ) закодированная ячейка с нужным инструментом поворотом магазина 1 располагается на уровне горизонтальной оси последнего. После того, как обработка предыдущим инструментом закончена, шпиндель 22 станка располагается также на уровне горизонтальной оси магазина 1. Схема замены инструментов следующая (фиг. 5): I-1 ползун 9, каретка 14 и носитель 15 - в исходном положении; I-2 носитель 15 на каретке 14 выдвигается под шпиндель; I-3 носитель 15 поднимается и захватывает отработавший инструмент; 1-4 носитель 15 с отработавшим инструментом опускается; I-5 носитель 15 с отработавшим инструментом подается к барабану, ползун 9 захватывает оправку с новым инструментом и доставляет ее к шпинделю; 1-6 ползун 9 возвращается в исходное положение;I-7 начинается обработка новым инструментом;I-8 носитель 15 поднимает отработавший инструмент; I-9 ползун 9 снова выдвигается и перехватывает у носителя оправку с отработавшим инструментом; I-10 ползун 9 ставит оправку с отработавшим инструментом в ячейку магазина и возвращается в исходное положение, носитель 15 также возвращается в исходное положение. Как видно из схемы, ползун, каретка и носитель перемещаются только прямолинейно, никаких вращательных движений для смены инструмента (кроме вращения магазина) не происходит. Предмет изобретения 1. Механизм для автоматической смены инструмента, магазин барабанного типа которого выполнен неподвижным в осевом направлении, расположен вне зоны резания и взаимодействует с носителем инструмента, отличающийся тем, что, с целью обработки крупногабаритных деталей в автоматическом цикле, внутри магазина выполнены горизонтальные направляющие для перемещения по ним ползуна, несущего на конце захватное устройство, взаимодействующее с инструментальной оправкой, размещенной в захватном устройстве носителя инструментов, установленного в вертикальных направляющих каретки носителя, располол енной в закрепленных на корпусе магазина горизонтальных направляющих роликах. 2. Механизм по п. 1, отличающийся тем, что инструментальная оправка снабжена двумя буртиками с расположенными между ними цилиндрическими шейками, средняя из которых взаимодействует с захватным устройством ползуна, а две крайних - соответственно с ячейкой магазина и захватным устройством носителя инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Устройство для автоматической смены инструмента на металлорежущих станках | 1979 |

|

SU860992A1 |

| Устройство автоматической смены инструмента | 1982 |

|

SU1142253A1 |

| Многоцелевой станок с ЧПУ | 1985 |

|

SU1351739A1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Гибкая производственная система | 1985 |

|

SU1321549A1 |

| Металлорежущий станок с автоматической сменой инструментальных головок | 1987 |

|

SU1463427A1 |

| Металлорежущий станок | 1983 |

|

SU1135592A1 |

/ f(

.

Авторы

Даты

1973-01-01—Публикация