1

Изобретение относится к способам приготовления катализаторов, в частности катализатора, содержащего металл неременной валентности или ионы металла переменной валентности в высшей степени окисления, для химических процессов, например для полимеризации.

Известен способ приготовления катализатора для полимеризации путем пропитки носителя, представляющего собой твердое окисное соединение, имеющее поверхностные гидроксильные группы, например силикагеля, раствором я-алкенильного комплекса металла переменной валентности IV или VIII групп периодической системы общей формулы

А„МеХ™

где Me - металл неременной валентности, X - анион,

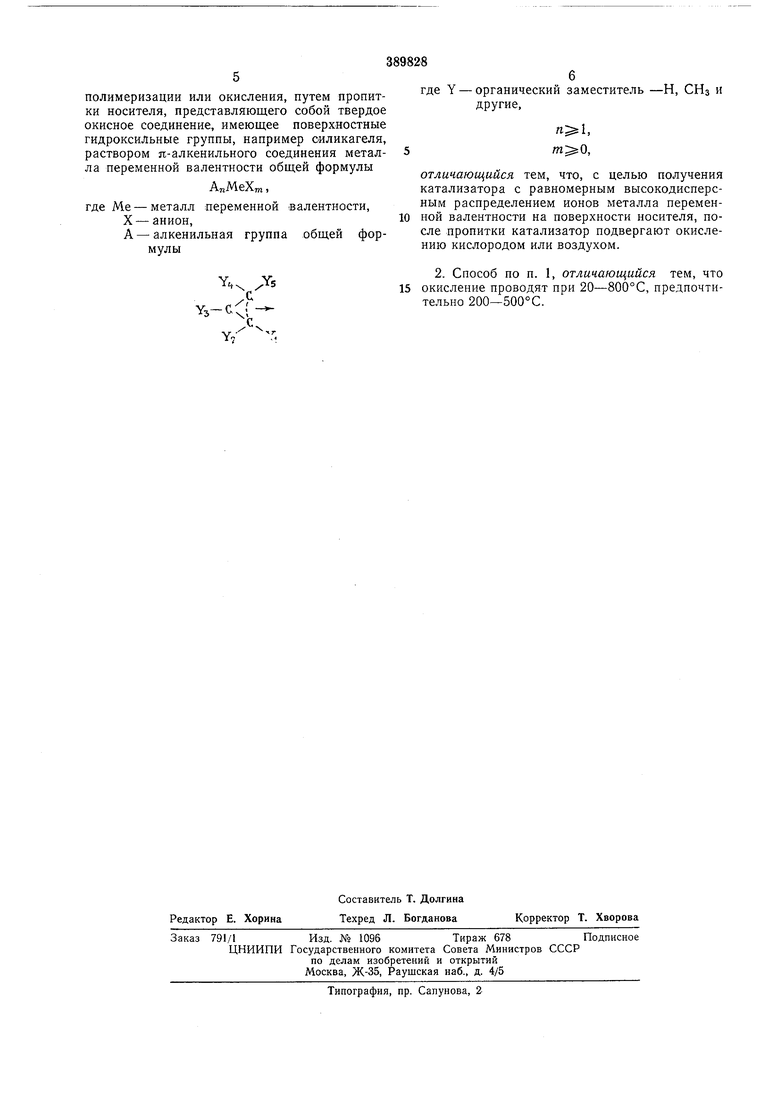

А - алкенильная группа общей формулы

Y,/Y.

V f ( .-.

Ч

ч

где Y - органический заместитель -Н, СН и другие,

, .

Известным способом невозможно приготовить катализатор, обладающий равномерным распределением активной фазы на поверхности носителя и содержащий ионы переходного

металла в высшем валентном состоянии с высокой степенью дисперсности активной фазы. С целью устранения этих недостатков предложено после пропитки носителя активной фазой проводить окисление катализатора кислородом или воздухом при температуре 20-800, предпочтительно 200-500°С.

Катализатор, полученный предлагаемым способом, можно использовать для проведения процессов окисления и других процессов (например, полимеризации). Количество нанесенного металла переменной валентности может меняться от 0,1 до 30 вес. %.

Предлагаемый способ включает следующие стадии.

Предварительная термическая обработка носителя. Для удаления адсорбированной воды с поверхности носителя его нагревают (обычно нри температуре выше 150°С) в вакууме, в токе сухого газа или на воздухе с последующим охлаждением и хранением в сухой атмосфере.

Взаимодействие между носителем и я-аллильным комнлексом переходного металла. Обрабатывают носитель раствором я-аллильного

соединения в любом органическом растворителе, не разрушающем это соединение. Растворигель удаляют из реакционной смеси вакуумированием или прод)вкой инертным газом.

Окисление продуктов взаимодействия л-аллильного соединения переходного металла с носителем. Окисление проводят контактом полученного продукта с воздухом, кислородом или любой смесью, содержащей кислород, при температуре 20°С и выше как в статической, так и проточной системах. В проточной системе одновременно с окислением переходного металла происходит удаление газообразных продуктов реакции. Окисление проводят также в статических условиях выдерживанием продЗкта, полученного на второй стадии, в атмосфере, содержащей окислитель. В статической системе в этим случае после проведения окисления необходимо удалить продукты реакции вакуумированием или продуванием через систему тока инертного газа.

В общем случае дополнительные операции между стадиями нанесения я-аллильного комплекса и окисления не являются необходимыми.

Пример 1. Катализатор получают при обработке двуокиси кремния (силикагель, поверхность 170 ), прокаленной при 500°С, пентановым раствором тетракис-я-аллилмолибдена (концентрация 2 вес. % молибдена). Общее количество молибдена в полученном катализаторе равняется 4,5 вес. %. Содержание молибдена в высшем валентном состоянии после окисления при комнатной температуре составляет 60%.

Пример 2. Катализатор получают при обработке двуокиси кремния (силикагель, поверхность 260 ), прокаленной при 400°С, бензиновым раствором трис-я-аллилхрома. Общее количество хрома в полученном катализаторе равняется 0,2 вес. %. Содержание хрома в высшем валентном состоянии после окисления при комнатной температуре составляет 60 %.

Пример 3. Катализатор получают при обработке силикагеля (поверхность 260 ), прогретого при 200°С, раствором трис-я-аллилхрома в бензине. Общее количество хрома в полученном катализаторе равняется 0,34 вес. %. Содержание хрома в высшем валентном состоянии после окисления при 300°С составляет 70 вес. %.

Пример 4. Катализатор получают при обработке силикагеля (поверхность 260 ), прокаленного при 600°С, раствором бис-я-аллилникеля в эфире (концентрация 0,6 вес. % никеля). Общее количество никеля в полученном катализаторе равняется 0,3 вес. %. Содержание никеля в валентном состоянии +3 и -f2 составляет, соответственно, 20 и 80%.

Пример 5. Катализатор получают взаимодействием 0,11 г силикагеля (поверхность 300 ), прокаленного при 400°С, с раствором трис-я-аллилхрома в бензине.

После удаления бензина путем испарения его в вакууме полученное соединение хрома

окисляют кислородом воздуха. Содержание хрома в катализаторе составляет 0,2 вес. %.

Полученный катализатор используют в полимеризации этилена при температуре 75°С и давлении 15 атм. Скорость полимеризации составляет 2100 г полиэтилена на I г катализатора в 1 час.

Пример 6. Катализатор - молибден на силикагеле - получают способом, описанным

в примере 1.

Содержание молибдена в полученном катализаторе составляет 0,5 вес. %. Катализатор загружают в стеклянный реактор, где окисляют кислородом при 300°С в течение 1 час,

после чего проводят измерение каталитической активности в реакции окисления водорода.

Скорость окисления при 300°С составляет 54 СМ водорода на 1 г катализатора в 1 час или 10700 см водорода на 1 г молибдена в

1 час.

Пример 7. Берут катализатор, содержащий 4 вес. % молибдена на силикагеле, приготовленный известным методом - пропиткой носителя водным раствором молибдата аммония.

Катализатор загружают в стеклянный реактор, где окисляют кислородом при 300°С в течение 1 час, после чего проводят измерение каталитической активности в реакции окисления

водорода.

Скорость окисления при 300°С составляет 39 см водорода на 1 г катализатора в 1 час или 980 смз водорода на 1 г молибдена в 1 час. Таким образом, активность на 1 г молибдена при использовании катализатора, приготовленного известным способом, в 10 раз меньще той же величины, получаемой при использовании катализаторов, приготовленных предлагаемым способом. При одинаковой каталитической активности на 1 г катализатора содержание молибдена в катализаторе, приготовленном известным способом, в 10 раз больще, чем в катализаторе, приготовленном предлагаемым способом.

Пример 8. Катализатор получают способом, описанным в примере I. Содержание молибдена в полученном катализаторе составляет 0,24 вес. %. Катализатор загружают в стеклянный реактор, где окисляют кислородом при

300°С в течение 1 час, после чего проводят измерение каталитической активности в реакции окисления водорода. Скорость окисления при 300°С составляет 16 см водорода на 1 г катализатора в 1 час или 6700 см водорода на

1 г молибдена в 1 час. Таким образом, удельная каталитическая активность катализатора, приготовленного предлагаемым способом, в 7 раз выше активности катализатора, полученного известным способом.

Предмет изобретения

1. Способ приготовления катализатора, содержащего ионы металла переменной валентности в высшей степени окисления, для проведения химических процессов, например для

полимеризации или окисления, путем пропитки носителя, представляющего собой твердое окисное соединение, имеющее поверхностные гидроксильные группы, например силикагеля, раствором я-алкенильного соединения металла переменной валентности общей формулы

АпМеХт,

где Me - металл переменной валентности, X - анион,

А - алкенильная группа общей формулы

С

.,.

Y,, i

где Y - органический заместитель -Н, СНз и Другие,

, ,

отличающийся тем, что, с целью получения катализатора с равномерным высокодисперсным распределением ионов металла переменной валентности на поверхности носителя, после пропитки катализатор подвергают окислению кислородом или воздухом.

2. Способ по п. 1, отличающийся тем, что 15 окисление проводят при 20-800°С, предпочтительно 200-500°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1973 |

|

SU374094A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА.Hio^-C'.:.K>&.iH- ?. I^В"л!>&- "•iA;'r;i?:;tt.ti| •ы:.'^, ' .;т:-;'. , | 1972 |

|

SU348032A1 |

| Катализатор полимеризации олефинов | 1971 |

|

SU375886A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ИЛИ ОКИСЛЕНИЯ ПРОПАНА И ИЗОБУТАНА | 2008 |

|

RU2495024C2 |

| ОБЕССЕРИВАЮЩИЙ АДСОРБЕНТ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2498849C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНОГО ХЛОРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1971 |

|

SU292703A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВЫХ И ДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1972 |

|

SU334738A1 |

| Катализатор для изомеризации углеводородов | 1972 |

|

SU468397A3 |

| ДЕСУЛЬФИРОВАНИЕ И СОРБЕНТЫ ДЛЯ ЭТОГО | 2002 |

|

RU2309795C2 |

| УСОВЕРШЕНСТВОВАННЫЕ КАТАЛИЗАТОРЫ АММОКСИДИРОВАНИЯ НА ОСНОВЕ СМЕШАННЫХ ОКСИДОВ МЕТАЛЛОВ | 2011 |

|

RU2561084C2 |

Авторы

Даты

1973-01-01—Публикация