1

Настоящее изобретение относится к способам получения щеолитсодержащих шариковых катализаторов для превращения углеводородов и- -может быть использовано в нефтеперерабатывающей и нефтехимической промышленности для Крекинга тяжелых дистиллятлых серу- и азотсодержащ.их фракций иефти.

Известен способ получения шарикового цеолитсодержащего катализатора, заключающийся в формойке шариков цеолитсодержащего гидрогеля в углеводородной среде с последующими стадиями синерезиса, активации, отмывки, сушки и лрокалки.

По существующему способу в катализаторе катион натрия обменивается только яа NH4 и не обладает достаточной тер,мо:паростабиль«остью. При приготовлении катал.изатора по способу последовательной актива ции растворами аМ.монийных солей и солей редкоземельных элементов расходуется -большое количество дорогостояших реагентов.

Целью Настоящего изобретения была разработка способа приготовления катализатора повышенной термоларовой стабильности при сокращении или исключении использования дорогостоящего реагента - редкоземельных элементов.

По предлагаемому способу шарики цеолитсодержащего гидрогеля обрабатывают растворами солей основных металлов третьей и четвертой груип лер.иодичеокой системы эле(Ментов, например раствором оксисульфата алюминия, до активации растворами солей

редкоземельных элементов или -после активации pacTBOpOiM «пирата ам-мония.

Предлагаемый способ был проверен на -промышленной установке и дал положительные результаты.

Пример I. 15% вес. цеолита NaY с мольным отношением 5Ю2А12Оз 4,3 вводят в 85% вес. алю-мокремнезоля, в процессе форМовки. Состав алю-макремнегел.я 93% вес. SlOz

и 7% вес. А12Оз. Скоагулированный цеолитсодержащий гидрогель после синерезиса обрабатывают раствором основной соли сульфата алюминия с коицеитрацией 0,7 и. (по окиси алюминия) и отнощенлем ОН/А1, равныМ 0,7.

Активацию проводят в четыре ста-дпи по четыре часа каждая. Температура а-ктивацпИ 50-55°С. Удельный расход раствора 1,3 .и сырых шаоиков. Далее -гидрогель промывают конденсатором при температуре 50-52°С в

течение четырех часов (четыре декантации) с целью уменьшеН|Пя .ко-нцеитрации ионов SO4 и исключения выпа-дания в осадок сульфата РЗЭ :при последующей активации раствором «итратов РЗЭ. Расход конденсата 1,3

сырых шариков.

Затем проводят активацию раствором «итратов РЗЭ с концентрацией 1,0; 1,2 г/л в пересчете на окись РЗЭ, при температуре 50- 52°С в течение 6 час. Расход РЗЭ в переводе на РЗЭ2Оз 28-35 кг/т катализатора. После второй активации шарики промывают конденсатом при температуре в течение 20 час до отрицательной реакции на ионы РЗЭ. Про 1ытый гидрогель сушат при температуре 140-170°С ио известной технологии, прокаливают смесью дьшовых газов и водяиого Пара при температуре 750°С в течение 12 час.

Содержание водяного гаара в смеси - 40- 45% вес.

Пример 2. 15% вес. деолита NaV с мольным отношением 51О2/А12Оз 4,3 вводят в 85% вес. алЮмокремнезоля в процессе формовки.

Состав алюмокремнезоля 93%. вес. 5102 и 7% вес. АЬОз.

Скоагулироваиный цеолитсодержащий гидрогель после синерезиса активизируют раствором нитрата адамония с коицентрацией 12- 14 г/л в течение 12 час декантациояньш методом. Расход .нитрата а,м1мония берут из расчета 4 эквивалента азотнокислого аздмония на один эквивалент окиси натрия. Температура активации - 50-52°С.

Затем проводят обработ1ку раствором основной соли сульфата алюминия с концентрацией 0,7 н. (по окиси алюминия) и отношением ОН : А1 0,7 в течение 4 час при температуре 50-52°С. Количество основной соли сульфата алюминия -берут из расчета: два эквивалента оксисульфата алю,миния на один эквивалент окиси натрия в исходном цеолитсодержащем гидрогеле.

После обработки раствором оксисульфэта алю.миния .шарики отмывают от со.лей.

Промытые шарики сушат и прокаливают по вдетоду, указанному в-примере 1.

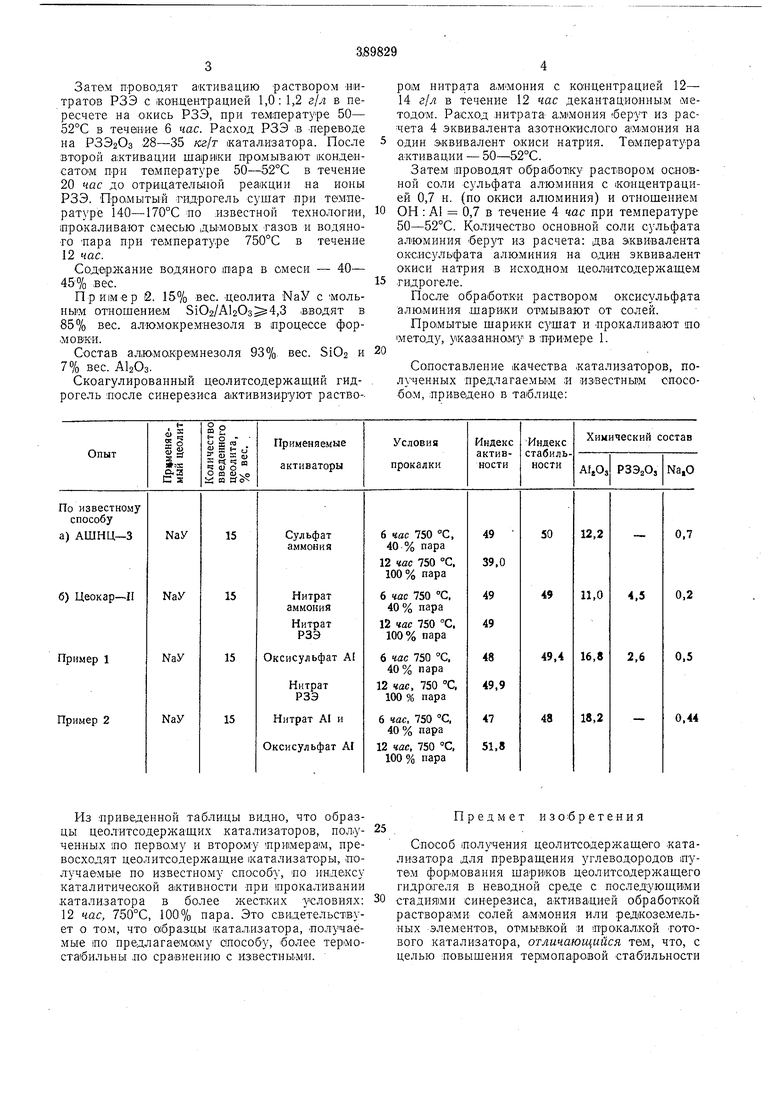

Сопоставление качества катализаторов, полученных предлагаемым и нз-вестньш способом, приведено в таблице:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2285562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТСОДЕРЖА1ДИХ КАТАЛИЗАТОРОВ КРЕКИНГА С РЕДКОЗЕМЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 1973 |

|

SU392968A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| Способ получения алюмосиликатной матрицы для цеолитсодержащего катализатора крекинга | 1977 |

|

SU740272A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2004 |

|

RU2252242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2009 |

|

RU2405626C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2233309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221644C1 |

Из приведенной таблицы видно, что образцы цеолитсодержащих катализаторов, получениых 1ПО первому и второму npHiMepaiM, превосходят цеолитсодержащие 1катализаторы, получаемые по известному способу, по индексу каталитической активности при прокаливании катализатора в более жестких условиях: 12 час, 750°С, 100% пара. Это свидетельствует о том, что обра.зцы катализатора, получаемые по предлагаемому способу, |более термостабильны по сравнению с известными.

Предмет изобретения

Способ получения цеолитсодержашего катализатора для превращения углево.дородов путем формования шариков цеолитсодержащего гидрогеля в неводной среде с последующими стадиями синерезиса, активацией обработкой растворами солей аммония или редкоземельных элементов, отмывкой и прокалкой готового катализатора, отличающийся тем, что, с целью :повышения термопароаой стабильности 5 катализатора, шарики цеолитсодержащего гидрогеля абрабатывают раствора-ми основных солей металлов третьей и четвертой грунп периодической системы элементов, например 6 оксисульфатом алюминия, до активации растворами солей редкоземельных элементов или носле активации раствором нитрата аммония.

Авторы

Даты

1973-01-01—Публикация