Изобретение относится к нефтепереработке, в частности к способам получения шариковых цеолитсодержащих катализаторов (ЦСК) крекинга.

Известен способ получения ЦСК (а.с. СССР 389829, кл. В 01 J 29/08, 1973) для превращения углеводородов путем введения 15 мас.% цеолита NaY в 85 мас.% алюмокремнезоля в процессе формовки. Состав алюмокремнезоля 93% SiO2 и 7% Al2О3. Скоагулированный цеолитсодержащий гидрогель после выдерживания в растворе сульфата натрия (синерезиса) обрабатывают раствором основной соли сульфата алюминия с концентрацией 0,7 N по Al2О3 и отношением ОН/Al=0,7. Далее гидрогель промывают конденсатом, после чего проводят вторую активацию раствором смеси нитратов редкоземельных элементов (РЗЭ) концентрацией 1,0-1,2 кг/м3 в пересчете на оксиды РЗЭ.

После второй активации шарики промывают паровым конденсатом при температуре 50-52°С, сушат при температуре 140-170°С и прокаливают при температуре 750°С в течение 12 ч. Содержание водяного пара в дымовых газах 40-45% объемных. К недостаткам известного способа относятся недостаточная прочность катализатора, невысокая активность в крекинге тяжелого нефтяного сырья и значительное растрескивание шариков в процессе производства и дальнейшей эксплуатации.

Известен способ получения шарикового катализатора крекинга нефтяных фракций (пат. РФ 2221645, кл. В 01 J 37/04; 29/12; 29/06; С 10 G 11/05, 2002), включающий смешение водной суспензии цеолита NaY в аммонийной или редкоземельно-аммонийной катионной форме с водной суспензией наполнителя, раствором силиката натрия и раствором сульфата алюминия, формование гидрогелевых гранул катализатора в колонне с минеральным маслом, активацию раствором сульфата алюминия, активацию раствором смеси нитратов редкоземельных элементов, отмывку от солей, сушку и прокалку в атмосфере дымовых газов и пара. В качестве наполнителя используют глинозем с содержанием α-Al2O3 не более 85 мас.% и Θ-Al2О3 10-20 мас.%, и указанный глинозем используют в виде суспензии в растворе силиката натрия. Получают катализатор с насыпным весом более 850 кг/м3, прочностью на раздавливание выше 15 кг/шар с высокой каталитической активностью, малой усадкой и малым растрескиванием в процессе производства. Недостатками известного способа являются очень высокая насыпная плотность, невысокая активность в крекинге тяжелого нефтяного сырья и недостаточная прочность катализатора на истирание, которые не позволяют его использовать на ряде производственных промышленных установок.

Наиболее близок по технической сущности и достигаемому эффекту к предлагаемому техническому решению способ получения шарикового катализатора крекинга (пат. РФ №2221644, кл. С 10 G 11/05, В 01 J 37/04, 2002). Катализатор по этому способу получают смешением водных растворов сульфата алюминия, силиката натрия и водных суспензий цеолита NaY и формования гидрогелевых гранул в масляной колонне. Используют глинозем с размером частиц менее 20 мкм - 100 мас.%, менее 10 мкм - не менее 95 мас.%, менее 4 мкм - не менее 40 мас.%, и введение глинозема проводят в виде суспензии в растворе силиката натрия. Шарики гидрогеля обрабатывают раствором сульфата натрия концентрации 5-40 кг/м3 в течение 4-12 часов (синерезис). Далее шарики гидрогеля активируют водным раствором нитрата или сульфата аммония концентрации 5-20 кг/м3 при 35-60°С в течение 12-36 ч и водным раствором смеси нитратов редкоземельных элементов концентрации 1-5 кг/м 3 (в расчете на оксиды РЗЭ) в течение 24-36 ч или их смеси с нитратом аммония, промывают водой, сушат и прокаливают в атмосфере водяного пара при содержании паров воды 18-30 об.%. Нитрата аммония в смеси нитратов РЗЭ содержится не более 20 мас.%, а оксида церия на сумму оксидов РЗЗ - не более 2,5 мас.%. Недостатками известного способа является низкий насыпной вес (550-650 кг/м3) и невозможность его повышения путем варьирования технологических параметров процесса производства, а также недостаточная активность в крекинге тяжелого нефтяного сырья и недостаточная прочность катализатора на истирание. Максимум выхода бензина при переработке тяжелого нефтяного сырья в стандартных условиях эксплуатации наблюдается при скорости подачи сырья 1,2-1,3 ч-1; повышение скорости подачи сырья приводит к существенному снижению выхода бензина и легкого газойля каталитического крекинга, что не позволяет увеличить производительность промышленных установок по сырью.

Задачей предлагаемого технического решения является регулируемое повышение насыпного веса в диапазоне 650-850 кг/м3, повышение активности и улучшение механических свойств катализатора, в том числе повышение прочности гранул на истирание, а также возможность увеличения производительности промышленных установок за счет смещения максимума выхода светлых нефтепродуктов каталитического крекинга тяжелого нефтяного сырья в область скорости подачи сырья более 1,5 ч-1.

Поставленная задача решается предлагаемым способом получения шарикового катализатора крекинга нефтяных фракций, включающим смешение водных растворов силиката натрия, сульфата алюминия, суспензии высокомодульного цеолита NaY и суспензии глинозема с размером частиц менее 20 мкм - 100 мас.%; менее 10 мкм - не менее 95 мас.%; менее 4 мкм - не менее 40 мас.%, вводимых в растворе силиката натрия, в смесителе с образованием алюмосиликатного гидрозоля, который далее коагулирует в гидрогель шариковой формы в слое минерального масла. В дальнейшем шарики гидрогеля подвергают синерезису в растворе сульфата натрия, активируют водным раствором сульфата или нитрата аммония (первая активация), обрабатывают водным раствором сульфата алюминия (вторая активация), обрабатывают водным раствором нитратов РЗЭ (третья активация) и промывают. В процессе отмывки шариков в состав катализатора вводят платину в виде платинохлористо-водородной кислоты (ПХВК) из расчета 2-5 ppm металлической платины на сухой катализатор; сушат и прокаливают при температуре 680-720°С в течение 18-26 ч при содержании паров воды в атмосфере зоны прокалки катализатора не менее 40 об.%.

Полученный шариковый катализатор содержит 7-15 мас.% цеолита и имеет состав, мас.%:

Физические свойства катализатора:

Методы испытания катализатора.

В полученном образце определяют насыпной вес (кг/м3) и каталитическую активность в крекинге вакуумного газойля (плотность при 15°С 883 кг/м3; НК-360°С; 20% выкипает при 404°С; 50% - 445°С; 90% - 449°С, КК >510°С; содержание серы 1,5 мас.%), а также гидроочищенного дизельного топлива (НК-195°С; 10% - 223°С; 50% - 358°С; до 360°С - 96,5%) - после стабилизации катализатора водяным паром при температуре 750°С, 6 часов; 100%-ный пар. В крекинге вакуумного газойля проводят серию испытаний при скоростях подачи сырья 1,2-2,0 ч-1. Определяют выход бензина и легкого газойля (компонента дизельного топлива), мас.% на поданное сырье, селективность, выход газа и кокса.

Определяют прочность шариков на истирание методом Прокат (время ударно-истирающей обработки до 50%-ного износа, сек).

Определяют усадку после прокаливания и термопаровой стабилизации по изменению объема катализатора, об.%.

Определяют сохранность гранул катализатора к растрескиванию методом кипячения в воде, мас.% (число целых гранул, сохранившихся после кипячения в воде в течение 10-15 мин).

Изобретение иллюстрируется примерами, составляющими сущность заявляемого способа получения шарикового катализатора крекинга, но не исчерпывается ими.

Пример 1. Получение катализатора по заявляемому способу в условиях промышленного производства.

1.1 Приготовление водной суспензии высокомодульного цеолита ВМУ. Водную суспензию высокомодульного цеолита NaY с модулем 5,7-9,5 получают путем разбавления водной суспензии цеолита концентрации 180-250 кг/м3. Для предотвращения слипания кристаллитов и улучшения дисперсности цеолита в суспензию вводят стабилизатор.

1.2 Приготовление водной суспензии глинозема. Используют прокаленный глинозем мелкого помола. Фракционный состав порошка,%

Водную суспензию глинозема в воде готовят концентрацией по твердым 200-350 кг/м3. Для предотвращения слипания и оседания частиц в суспензию добавляют полимерный стабилизатор суспензии.

1.3 Приготовление рабочих растворов.

1.3.1 Раствор силиката натрия готовят с модулем (отношением SiO2/Na2O) 2,85-3,10 концентрацией по NaOH 1,62-1,68 кг·экв/м3 путем растворения силикат глыбы в воде в автоклаве под давлением с последующим фильтрованием и разбавлением водой.

1.3.2 Раствор сульфата алюминия готовят путем растворения гидроксида алюминия в серной кислоте. Готовят два рабочих раствора: первый - для формования шариков катализатора и второй - для процесса второй активации сформованных шариков. Первый рабочий раствор содержит избыток серной кислоты. Концентрация первого рабочего раствора по Al2(SO4)3 1,22-1,25 кг·экв/м3, содержание свободной серной кислоты 64-68 кг/м3. Концентрация второго рабочего раствора по Al2(SO4)3 0,5-7,0 кг/м3, содержание свободной серной кислоты - отсутствие.

1.3.3 Раствор смеси нитратов редкоземельных элементов (РЗЭ) готовят концентрацией 0,2-3,0 кг/м3.

Состав растворов смеси нитратов РЗЭ, мг/л,

1.3.4 Раствор нитрата или сульфата аммония готовят концентрацией 10-15 кг/м3 путем растворения твердой соли в воде с последующей фильтрацией.

1.4 Формование катализатора.

Водную суспензию глинозема (ВСГ) смешивают с водной суспензией цеолита (ВСЦ) и раствором силиката натрия в расчетном соотношении. Тщательно перемешивают смесь.

Смесь суспензий глинозема и цеолита в растворе силиката натрия (первый поток) смешивают с подкисленным раствором сульфата алюминия (второй поток) в двухпоточном смесителе в объемном соотношении 1,2:0,9. После смесителя золь подают на формование гидрогелевых шариков в масляную колонну, заполненную трансформаторным маслом.

1.5 Термохимическая активация.

Сформованные гранулы транспортируют потоком транспортной воды, содержащей сульфат натрия с концентрацией 10 кг/м3, в емкость, далее именуемую - чан. После наформовывания чана его подключают на термообработку раствором транспортной воды (синерезис) последним в цепочку из 2 чанов так, что вход последующего чана соединен с выходом предыдущего. На вход первого чана подают раствор сульфата натрия (раствор термообработки) концентрации 7-15 кг/м3 удельным расходом 1,1-1,3 м3/м3 мокрых шариков в час при температуре 20-25°С. Время синерезиса 4-8 часов.

Далее чан подключают на первую активацию раствором сульфата аммония последним в цепочку из 5 чанов так, что вход последующего чана соединен с выходом предыдущего. На вход первого чана подают раствор сульфата аммония концентрации 10 кг/м3 удельным расходом 1,1-1,3 м3/м3 мокрых шариков в час при температуре 20-25°С. Время первой активации 20 часов. По окончании первой активации переключают чан на вторую активацию.

Вторую активацию проводят раствором сульфата алюминия концентрации 7,0 кг/м3 в цепочке из 3 чанов в течение 12 часов. Температура второй активации 20-25°С. По окончании второй активации подключают чан на третью активацию.

Третью активацию проводят раствором смеси нитратов РЗЭ концентрации 1,5 кг/м3 в течение 20 часов в цепочке из 5 чанов. Расход раствора 1,1-1,3 м3/м3 в час. Содержание оксида церия в использованном растворе 1,5 мас.% на сумму оксидов РЗЭ; содержание нитрата аммония - 18 мас.%. Температура 40-50°С. После третьей активации подключают чан на отмывку от солей.

Отмывку проводят в цепочке из 3 чанов в течение 12 часов паровым конденсатом. Расход промывной воды 1,1-1,3 м3/м3 в час, температура 40-50°С. Конец отмывки определяют по содержанию оксида натрия в сточной воде (не более 0,6 кг/м3).

В конце промывки добавляют в промывную воду раствор платинохлористо-водородной кислоты из расчета 2-5 ppm металлической платины на сухой катализатор.

1.6 Парообработка катализатора.

Мокрые гранулы отмытого катализатора транспортируют на ленту и обрабатывают острым паром в первой зоне сушильного аппарата путем продувки слоя гранул сверху вниз через форсунки.

1.7 Сушка и прокаливание катализатора.

Катализатор сушат в паровоздушном ленточном сушильном аппарате при постепенном подъеме температуры по зонам (7 зон) от 85-90 до 150-165°С в течение 4 ч. Остаточное содержание влаги в сухих гранулах не более 10 мас.%.

Катализатор прокаливают при 680-720°С, при этом в зону прокалки подают водяной пар концентрацией 70 об.% в течение 24 ч, а затем охлаждают катализатор в течение 24 ч.

Полученный катализатор содержит 10 мас.% цеолита в РЗЭ-ультрастабильной катионной форме, 17% оксида алюминия (в том числе 10 мас.% введено в виде глинозема) и 2,2 мас.% РЗЭ в расчете на их оксиды.

Пример 2. Катализатор готовят аналогично Примеру 1. Термообработка 6 часов в растворе NaSO4 концентрации 10 кг/м3 при температуре 20-25°С. Первая активация раствором СА концентрации 8 кг/м3 при 20-25°С. Концентрация сульфата алюминия в растворе второй активации 7,0 кг/м3. Температура 20-25°С. Третья активация раствором нитратов РЗЭ концентрации 1,5 кг/м3 по оксидам РЗЭ при 35°С. Промывка водой при 35-40°С. В конце промывки в промывочную воду добавляют раствор платинохлористо-водородной кислоты из расчета 4,2 ppm металлической платины на сухой катализатор.

Пример 3. Катализатор готовят аналогично Примеру 1.

Термообработка 6 часов в растворе NaSO4 концентрации 15 кг/м3 при температуре 20-25°С. Первая активация раствором СА концентрации 8 кг/м3 при температуре 30-35°С. Концентрация сульфата алюминия в растворе второй активации 0,5 кг/м3 при температуре 30-35°С. Третья активация раствором нитратов РЗЭ концентрации 1,5 кг/м3 по оксидам РЗЭ при 40-50°С. Промывка водой при 50-60°С, введение ПХВК из расчета 3,6 ppm металлической платины на сухой катализатор.

Пример 4. Катализатор готовят аналогично Примеру 1.

Концентрация сульфата алюминия в растворе второй активации 2,5 кг/м3 при температуре 20-22°С. Катализатор прокаливают 6 часов при температуре 680°С в токе паровоздушной смеси концентрацией водяного пара 40 об.%.

Пример 5. Катализатор готовят аналогично Примеру 3.

Концентрация сульфата алюминия в растворе второй активации 5,4 кг/м3 при температуре 21-25°С. Катализатор прокаливают при температуре 680°С в атмосфере 100%-ного водяного пара.

Пример 6 (прототип). Используют рабочий раствор силиката натрия концентрацией по NaOH 1,65 кг·экв/м3 модулем 2,92, водную суспензию цеолита NaY и водную суспензию глинозема (содержание цеолита и глинозема в готовом катализаторе по 10 мас.%); раствор сульфата алюминия, подкисленный серной кислотой, концентрацией по Al2О3 1,23 кг·экв/м3 и 65 кг/м3 - по серной кислоте. После смешения растворов с суспензиями цеолита и глинозема и формования гранул в масляной колонне полученный шариковый гидрогель выдерживают в растворе сульфата натрия с концентрацией 26 кг/м3 в течение 8 ч. Далее проводят первую активацию раствором сульфата аммония концентрации 13 кг/м3 удельным расходом 1,2 м3/м3 мокрых шариков в час при температуре 35°С в течение 20 часов. Далее проводят вторую активацию раствором смеси азотнокислых солей РЗЭ концентрации 1,5 кг/м3 по оксидам РЗЭ в цепочке 3 чанов в течение 12 часов. Содержание нитрата аммония 18 мас.%. Температура 50°С.

Промывку проводят в цепочке из 3 чанов паровым конденсатом. Расход промывной воды 1,2 м3/м3 в час, температура 55-60°С. В конце промывки добавляют в промывную воду раствор платинохлористо-водородной кислоты из расчета 3,5 ppm металлической платины на сухой катализатор.

Катализатор сушат в паровоздушном ленточном сушильном аппарате при постепенном подъеме температуры по зонам (7 зон) от 85-90 до 165°С в течение 4 ч. Остаточное содержание влаги в сухих гранулах 9,6 мас.%.

Катализатор прокаливают при температуре 680-700°С, при этом в зону прокалки подают водяной пар концентрацией пара 20 об.% в течение 24 ч, а затем охлаждают катализатор в течение 24 ч.

Полученный шариковый катализатор содержит 10 мас.% цеолита, 10 мас.% глинозема и имеет состав, мас.%:

Физические свойства катализатора:

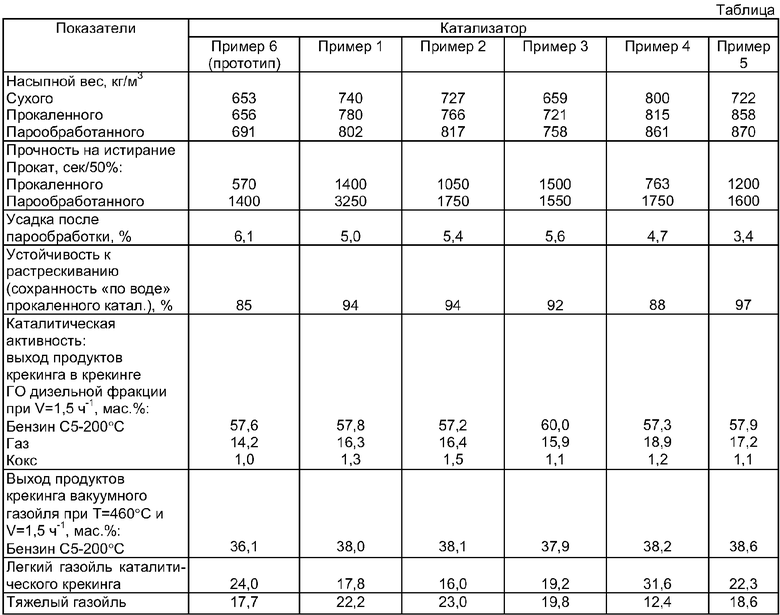

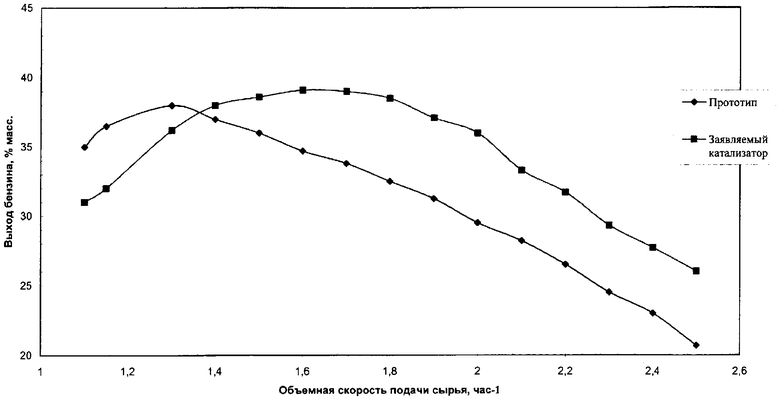

Результаты испытаний на активность полученных катализаторов приведены в таблице и на чертеже. На чертеже приведена зависимость выхода бензина НК-200°С от скорости подачи сырья в ходе крекинга вакуумного газойля при 460°С.

Из чертежа видно, что на катализаторе по заявляемому способу получения максимум выхода бензина из вакуумного газойля наблюдается при большей скорости подачи сырья, т.е. получаемый катализатор имеет большую каталитическую активность.

Из примеров 1-6, таблицы и чертежа видно, что использование цеолита NaY, введение мелкодисперсного глинозема, формование катализатора в масляной колонне, синерезис в растворе сульфата натрия, первая активация раствором сульфата аммония, вторая активация раствором сульфата алюминия, третья активация раствором смеси азотнокислых солей РЗЭ, отмывка от солей, пропаривание, сушка и прокаливание катализатора при температуре 680-720°С в атмосфере с содержанием водяного пара более 40 об.% в течение 20-70 ч позволяют получить шариковый катализатор крекинга нефтяных фракций с промежуточной насыпной плотностью в диапазоне 650-850 кг/м3, с повышенной каталитической активностью и прочностью на истирание и пониженными усадкой и растрескиванием гранул в процессе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2008 |

|

RU2394644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2009 |

|

RU2405626C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2362796C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2010 |

|

RU2430955C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2004 |

|

RU2252242C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2233309C1 |

Изобретение относится к нефтепереработке, а именно к способу получения шариковых цеолитсодержащих катализаторов (ЦСК) крекинга. Катализатор получают путем смешения водных растворов силиката натрия, сульфата алюминия и суспензий цеолита типа NaY и глинозёма, формования гидрогелевых гранул в масляной колонне, обработки раствором сульфата натрия и последующей активации раствором сульфата или нитрата аммония и смеси нитратов редкоземельных элементов (РЗЭ), раствором платинохлористоводородной кислоты, сушки и прокаливания в атмосфере водяного пара, при этом раствор сульфата алюминия имеет концентрацию 0,5-7,0 кг/м3, а прокаливание ведут при содержании паров воды выше 40 об.%. Технический результат - регулируемое повышение насыпного веса в диапазоне 650-850 кг/м3, повышение активности и улучшение механических свойств катализатора. 1 табл., 1 ил.

Способ получения шарикового платиносодержащего катализатора крекинга нефтяных фракций путем смешения растворов силиката натрия, сульфата алюминия и суспензий цеолита типа NaY и глинозема, формования гидрогелевых гранул в масляной колонне, обработки раствором сульфата натрия и последующей активации последовательно раствором сульфата или нитрата аммония и смеси нитратов редкоземельных элементов, введения платинохлористоводородной кислоты, сушки и прокаливания в атмосфере водяного пара, отличающийся тем, что между активацией раствором сульфата или нитрата аммония и активацией раствором смеси нитратов редкоземельных элементов проводят дополнительную активацию раствором сульфата алюминия концентрацией 0,5-7,0 кг/м3, а прокаливание ведут при содержании паров воды выше 40 об.%.

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| 1971 |

|

SU411889A1 | |

| Способ получения шарикового цеолитсодержащего катализатора крекинга | 1978 |

|

SU789154A1 |

| РОТОРАСШИРИТЕЛЬ | 1991 |

|

RU2007107C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US 4990476, 05.02.1991 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2006-10-20—Публикация

2005-07-13—Подача