1

Изобретение относится к способам удаления соединений кобальта нз продуктов оксосинтеза.

При реакции обменного разложения олефинов с окисью углерода и водорода в присутствии кобальтовых соединений при повышенных температуре и давлении, т. е. при оксосинтезе, образуются альдегиды и спирты, имеющие по сравнению с олефинами на один атом углерода больше. Образующиеся во время оксосинтеза каталитически активные кобальткарбонильные соединения остаются в полученных продуктах реакции в растворенном виде. Так как они мешают дальнейшей обработке продукта реакции, их надо удалить из этих продуктов. Кроме того, рекуперация кобальта необходима из экономических соображений.

Пзвестен способ декобальтизации продукта оксосинтеза, содержащего карбонилы кобальта, заключающийся в обработке его кислородсодержащим газом в присутствии воды при температуре от 20 до 100°С в вертикальных, колоннообразных сосудах.

При проведении такой окислительной декобальтизации получают продукт оксосинтеза, содержащий еще небольшие количества кобальтовых солей, которые устраняют дополнительной промывкой водой. При оптимальном для окислительного разложения карбонилов кобальта температурном режиме, т. е. при

температурах 40-100°С, вследствие устанавливающегося между водной и органической фазами равновесного распределения солей кобальта, полное устранение кобальта из органической фазы возмолсно лищь в том случае, если реакция протекает в присутствии больHJHX количеств воды, которые целесообразно пропускать противотоком к органическому продукту. Соблюдение этих условий, а также

дополнительная промывка водой приводят к сильному разбавлению растворов солей кобальта. Поэтому эти растворы перед их дальнейшим применениемнадо либо сконцентрировать испарением и дать выпасть кобальту в

осадок в виде карбоната или гидроокиси, либо удалить его с помощью высших кислот жирного ряда.

С целью устранения этих недостатков предложен способ окислительной декобальтизации

продуктов оксосинтеза в прис тствии водной фазы, дающий возможность получить на одной стадии реакции свободный от кобальта органический продукт и содержащую соли кобальта водную фазу, которую можно возвращать в

процесс оксосннтеза без дополнительной обработки.

Декобальтизация содержащих карбонилы кобальта продуктов оксосинтеза осуществляется путем обработки их кислородсодержащими

газами в присутствии водной фазы при температурах от 20 до 100°С в вертикальных, колоннообразных реакционных сосудах. Согласно изобретению в верхней части реактора находится свободная от кобальта органическая фаза, а в его нижней части - содержащая соли кобальта водная фаза. Между этнми фазами находится смешанная фаза. Содержащий карбонилы кобальта нродукт оксосинтеза вместе с кислородсодержащим газом вводят в нижнюю часть зоны декобальтизации, а в .верхнюю часть этой зоны при температуре не выгне 30°С подают свежую воду. Часть непрерывно образ}ющегося в реакторе р-аствора солей кобальта, содержащего водные, свободные кислоты, возвращается в реактор через трубопровод, расположенный, ннже ввода свежей воды. -В зоне декобальтизации поддерживают температуру, максимальную на зфовне места ввода нродукта оксосинтеза, содержащего карбонилы и мииимальную в верхнем конце зоны декобальтизации. При проведении данного метода вместо воды с успехом применяется не содержащая кислот и кобальта технологическая вода, иолучаемая при обработке продукта оксоспнтеза.

Благодаря этому значительно сокращается химическая обработка этой технологической воды.

При проведении процесса целесообразно устанавливать объемное соотношение входящего в реактор нродукта оксосинтеза, содержащего карбонплы кобальта, и возвращающегося в цикле в реактор водного раствора солей кобальта в нределах от 1:1 до 20:1, предпочтительно от 5:1 до 10:1.

Выгодно.вводить столько свежей воды или неСодержащей кислот икобальта техиологич.естдай воды, чтобы выходящийиз реактора и .отяасти циркулирующий водный раствор солей кобальта содержал кобальт в количестве 0,7- 1,2-вес. %, предночтительно0,8-1;0 вес. %.

; Деяесообразно, чтобы температура на месте-входа в реактор содерл ащего карбонплы

-.кобальта продукта оксосинтеза была 30 -

ilOO°C,мпрвдпочтительио50 -80°С, а на месте

Входа свежей или техиологической воды не выще ЗО°С.

.Преимущество данного способа заключается в-том, что необходимая для протекания про;цесса-окисления карбонилов кобальта свобод.ная;Кислота получается путем-рекуперации доли водной фазы, выходящей из нижней части реактора,.а необходимая для экстракции кобальтовых солей вода вводится над местом входа: циркулирующей БОДНОЙ фазы, т. е. на ;.в:ерхнем конце.зоны декобальтизации. Благодаря этому дополнительная подача кислот, пеобходимых для декобальтизации становится лишней. Кроме того, путем раздельного ввода свежей- воды и циркулирующей воды достигается, наряду с быстрой и практически полной ..экстракцией солей кобальта из органического продукта.-значительное устранение свежих орта.нических кислот носравнению с известными методами в одном единственном этапе способа. Преимуществом данного способа является также и то, что благодаря определенному температурному режиму в зоне декобальтизацин создаются благоприятные условия, как для

5 окисления карбонилов кобальта, так и для экстракции образующихся при этом солей кобальта. Особенно выгодным для окисления оказался иитервал температур 50-80°С. При этих условиях карбонилы кобальта очень

0 быстро разрушаются и окисления альдегидов не происходит.

При этих условиях происходит достаточно быстрая экстракщгя солей кобальта из органической фазы, одиако она протекает нол5 ностью лншь прп использовании больших количеств воды, так как необходимые для окисления повышенные температуры способствуют растворению солей кобальта в органической фазе. Лишь при температурах ниже

0 растворимость солей кобальта в органической фазе снижается настолько, что можно очень быстро добиться полного удаления кобальта . из оргаиической фазы, используя сравнительно небольшие количества воды. Поэтому целесообразно установить такой температурный интервал в зоне декобальтизации, чтобы в верхнем конце этой зоны температура была гге выше 30°С. При соблюдении этих условий после нроведеппых процессов окисления и эксг0 ракции будут получешз практически свободная от кобальта органическая фаза и содержания кобальт гюдиая фаза.

Подача кислородсодержащего газа регулируется таким образом, что па одии атом кобальта вводятся в продукт оксосиптсза от 0,5 до 1,5 молекулы кислорода. Давление в реакторе выбирается такое, чтобы продукты оксосиитеза и вода находились в процессе окисления в жидком состоянии. В реакторе, который мож0 по снабдить распределительными устройствамн, образуются три жидкие фазы: водная фаза, содержащая соли кобальта, смешанная фаза, состоящая из воды и продукта оксосинтеза, и органическая фаза, практически свобод5 пая от кобальта. Содержащий карбоиилы кобальта продукт оксосинтеза можно вводить как в смешаиную, так и в водпую фазу.

Зона декобальтизацип находится между Q местом входа продукта оксосиптеза и свежей воды.

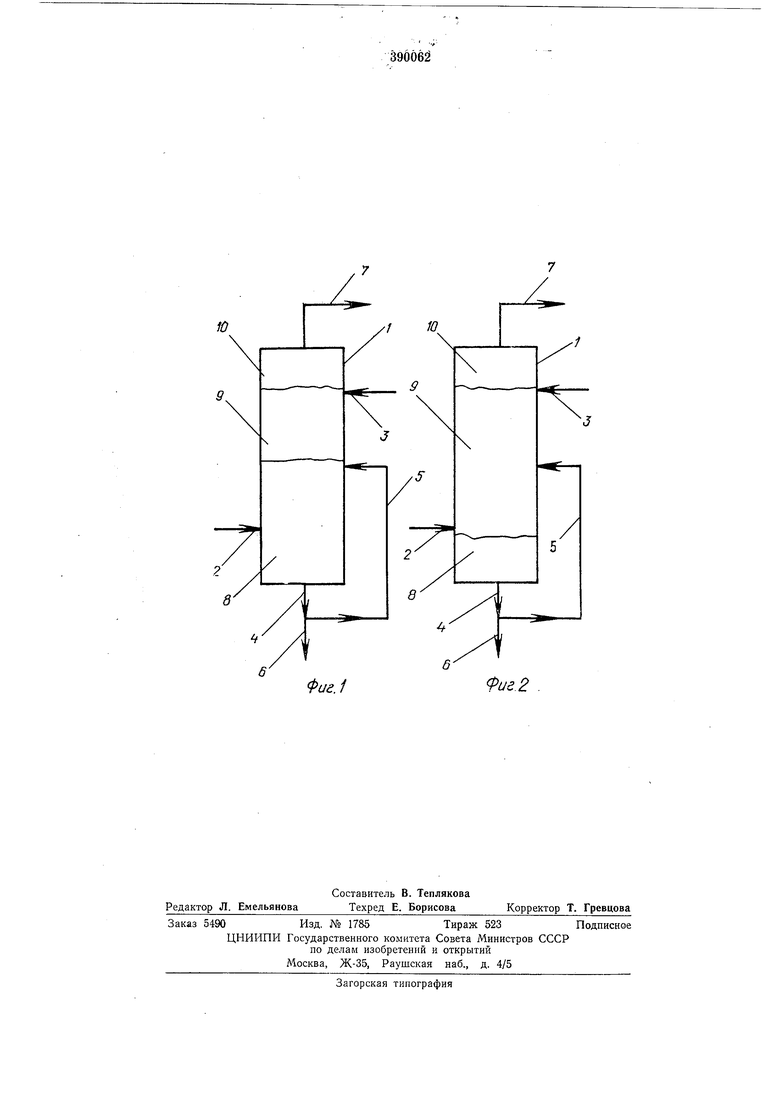

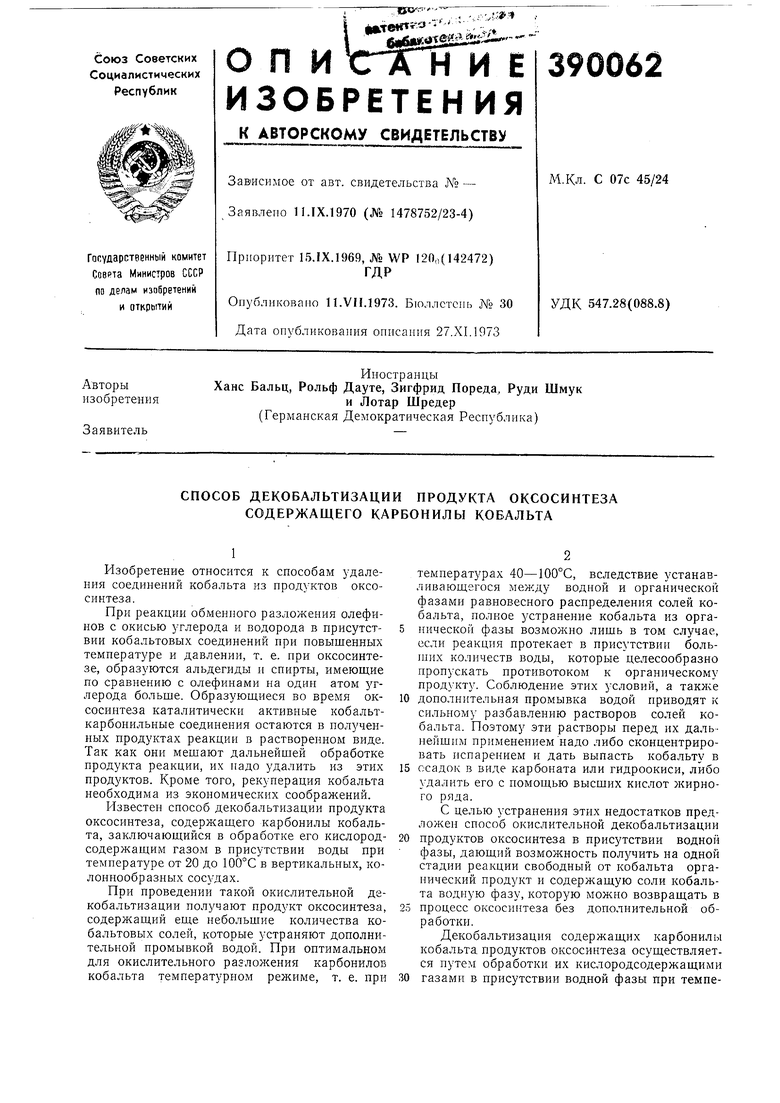

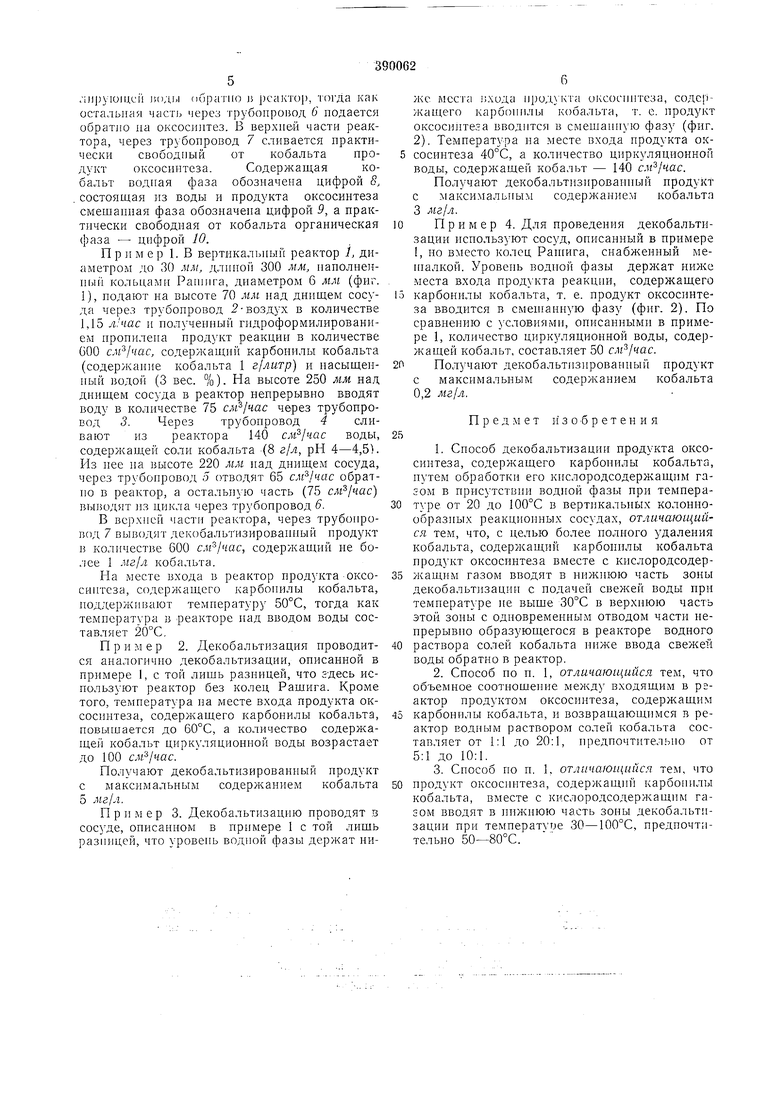

На, фиг. 1 п фиг. 2 схематически изображен

метод декобальтизации согласно пзобретеиию.

Па фиг. 1 продукт оксосинтеза вводится вмес5 те с окислителем в водную фазу, а на фиг 2 -

в смешанную фазу.

В обоих случаях питание реактора / происходит через трубопровод 2, тогда как по трубопроводу 3 подается в реактор чистая или сво0 бодпая от кислот и кобальта техиологическая вода В самом низу реактора имеется трубопровод 4, через который вытекает содержащая кобальт водная фаза. Часть этой -фазы, содержащей коба; ьт воды, отводится по трубопроводу 5 в качестве, так называемой цирку.nipyioiiJicii «оды dupaiiio ji j)caKroi), югда кяк остальная часть через трубопровод G подается обратно на оксосиптез. В верхпей части реактора, через трубопровод 7 сливается практически свободиый от кобальта продукт оксосинтеза. Содержащая кобальт водная фаза обозначена цифрой 8, . состоящая из воды и продукта оксосинтеза смешанная фаза обозначена цифрой 9, а практически свободная от кобальта органическая фаза - цифрой 10.

Пример 1. В вертикальный реактор 1, диаметром до 30 мм, длиной 300 мм, наполненн 1Й кольцами Раишга, диаметром 6 мм (фиг. 1), нодают на высоте 70 мм над днищем сосуда через трубопровод 2-воздух в количестве 1,15 л:час и полученный гидроформилированием пропнлеиа продукт реакции в количестве 000 , содержандий карбоиилы кобальта (содержание кобальта 1 г/литр) и насыщенный водой (3 вес. %). На высоте 250 мм над дннщем сосуда в реактор ненрерывно вводят воду в количестве 75 через трубопровод 3. Через трубопровод 4 сливают из реактора 140 воды, содержанд.ей соли кобальта (8 г/л, рН 4-4,5). Из цее па высоте 220 мм пад днищем сосуда, через трубопровод 5 отводят 65 см /час обратно в реактор, а остальную часть (75 ) выводят из цикла через трубопровод 6.

В верхней части реактора, через трубопровод 7 выводят декобальтизироваипый иродукт в количестве 600 , содержащий не бо.лее 1 .иг/л кобальта.

На месте входа в реактор нродукта оксосинтеза, содержащего карбонилы кобальта, поддерживают температуру 50°С, тогда как температура в реакторе пад вводом воды составляет 20°С.

Нример 2. Декобальтизация проводится аналогично декобальтизации, онисанной в примере 1, с той лишь разиицей, что гдесь используют реактор без колец Рашига. Кроме того, температура иа месте входа продукта оксосиптеза, содержащего карбоиилы кобальта, повышается до 60°С, а количество содержащей кобальт циркуляциоииой воды возрастает до 100 .

Получают декобальтизированный нродукт с максимальным содержанием кобальта 5 мг/л.

Пример 3. Декобальтизацию проводят в сосуде, описанном в прнмере 1 с той лишь разницей, что уровеиь водной фазы держат ниже места нхода оксоспнтеза, содержащего карбонилы кобальта, т. е. продукт оксосиптеза вводится в смешанную фазу (фиг. 2), Температура на месте входа продукта оксосинтеза 40°С, а колнчество циркуляционнон воды, содержащей кобальт - 140 .

Получают декобальтизироваипый нродукт с максимальиым содержанием кобальта 3 мг/л.

пример 4. Для проведения декобальтизации исиользуют сосуд, оиисанный в примере 1, по вместо колец Рангига, снабженный меншлкой. Уровень водпой фазы держат ниже места входа продукта реакцни, содержащего

карбонилы кобальта, т. е. продукт оксосинтеза вводится в смененную фазу (фиг. 2). По сравнению с условиями, онисанными в примере 1, количество циркуляционной воды, содержащей кобальт, составляет 50 см..

Получают декобальтизированный продукт с максимальным содержанием кобальта 0,2 мг/л.

Предмет изобретения

1.Способ декобальтизации продукта оксосинтеза, содержащего карбоиилы кобальта, путем обработки его кислородсодержащим гагом в присутствии водпой фазы при температуре от 20 до 100°С в вертикальных колоннообразных реакционных сосудах, отличающийся тем, что, е целью более нолного удаления кобальта, содержащий карбонилы кобальта продукт оксосинтеза вместе с кислородсодержащим газом вводят в нижнюю часть зоны декобальтизации с подачей свежей воды при температуре не выше 30°С в верхнюю часть этой зоны с одновременным отводом части нецрерывно образующегося в реакторе водного

раствора солей кобальта ниже ввода свежей воды обратно в реактор.

2.Способ по ц. 1, отличающийся тем, что объемное соотношение между входящим в ргактор продуктом оксосиитеза, содержащим

карбонилы кобальта, и возвращающимся в реактор водным раствором солей кобальта составляет от 1:1 до 20:1, предпочтительпо от 5:1 до 10:1.

3.Способ но п. 1, отличающийся тем, что продукт оксосиптеза, содержащий карбопилы

кобальта, вместе с кислородсодержащим газом вводят в нижнюю часть зоны декобальтнзации при температуре 30-100°С, предпочтительио 50-80°С.

Фиг.1

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ГИДРОФОРМИЛИРОВАНИЯ | 1998 |

|

RU2131771C1 |

| УСТАНОВКА ПРОИЗВОДСТВА ПРОПИОНАТОВ, Н-ПРОПАНОЛА И ПРОПИОНОВОЙ КИСЛОТЫ | 2023 |

|

RU2815838C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1967 |

|

SU193480A1 |

| Способ получения кислородсодержащих соединений | 1972 |

|

SU473421A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ОКСО-СПИРТОВ | 1997 |

|

RU2183210C2 |

| СПОСОБ ВВЕДЕНИЯ И РЕГЕНЕРАЦИИ КОБАЛЬТА В ПРОЦЕССЕ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2009 |

|

RU2424224C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ | 1971 |

|

SU417409A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2004 |

|

RU2254323C1 |

| СПОСОБ ДЕКОБАЛЬТИЗАЦИИ ПРОДУКТОВ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ | 1973 |

|

SU370196A1 |

| Способ кислотной декобальтизации продуктов оксосинтеза | 1960 |

|

SU137509A1 |

Авторы

Даты

1973-01-01—Публикация