Предлагаемый способ имеет целью получение торфяного угля из смесей торфа или торфяного полукокса с нефтяными крэкинг-остатками или битумами. Верховой торф северных районов Советского Союза и получаемый из него торфяной уголь, отличаясь малой зольностью и незначительным содержанием серы и других вредных примесей, по своим химическим свойствам являются топливом высокого качества, но физические и механические свойства обесценивают эти продукты.

Одним из известных способов повышения топливных качеств торфа и торфяного угля является смешение их с нефтяными продуктами, например, с нефтяными остатками или жидкими высокомолекулярными углеводородами. Из таких смесей приготовляются брикеты, которые иногда, например, в случае смесей из торфяного кокса и жидких углеводородов, подвергаются еще особой термической и механической обработке.

Автором настоящего изобретения установлено, что при нагревании смеси измельченного сухого торфа или обугленного торфа, с нефтяными крэкинг-остатками или нефтяными битумами под давлением можно получить уголь более или менее близкий по своим физическим свойствам к каменному углю, по химическим же свойствам являющийся более ценным видом угля, чем последний, в виду меньшей зольности и малого содержания вредных примесей. При нагревании под давлением смеси измельченного сухого торфа и крэкинг-остатков масса, по мере отгонки летучих веществ, постепенно уплотняется, частицы нефтяного кокса цементируют частицы торфяного угля, и в результате получается плотный (в отличие от чисто торфяного угля), близкий по физическим свойствам к каменному углю продукт.

Автором проведено значительное количество опытов, с целью установить минимальное количество крэкинг-остатков, которое необходимо прибавить к торфу, чтобы получить уголь указанных выше свойств.

Для работы бралась, например, смесь соляровых и мазутных крэкинг остатков с грозненских нефтеперегонных установок. Выхода различных продуктов реакции следующие.

Взято:

Получено:

и кроме того газ и водный дестиллат.

Свойства полученного угля:

Удельный вес от 0,9 до 1,3 (в среднем 1,08-1,10); зольность ок. 4%, причем зола в основном состоит из кремнезема и железа; серы - ок. 0,5%, но в большинстве связанной основаниями золы торфа так, что уголь можно считать практически бессерным; калорийность (в калориметрической бомбе Вертело) следует в среднем считать 7900-8000 калорий.

Таким образом, на 330 г нефтяных остатков получается 370 куб. см или около 340 г жидкого топлива, причем по калорийности полученные количества жидкого топлива равноценны взятым нефтяным остаткам. Механические свойства получаемого угля испытанию не подвергались, по внешнему же виду он значительно более похож на каменный, чем на древесный уголь. Таким образом в результате совместной обработки торфа и наименее ценного из нефтяных продуктов - крэкинг-остатков, может быть получено до половины от веса торфа высокосортного угля, жидкое же топливо по существу в процессе не расходуется.

Обработка с нефтяными остатками уже обугленного торфа дает менее плотный уголь.

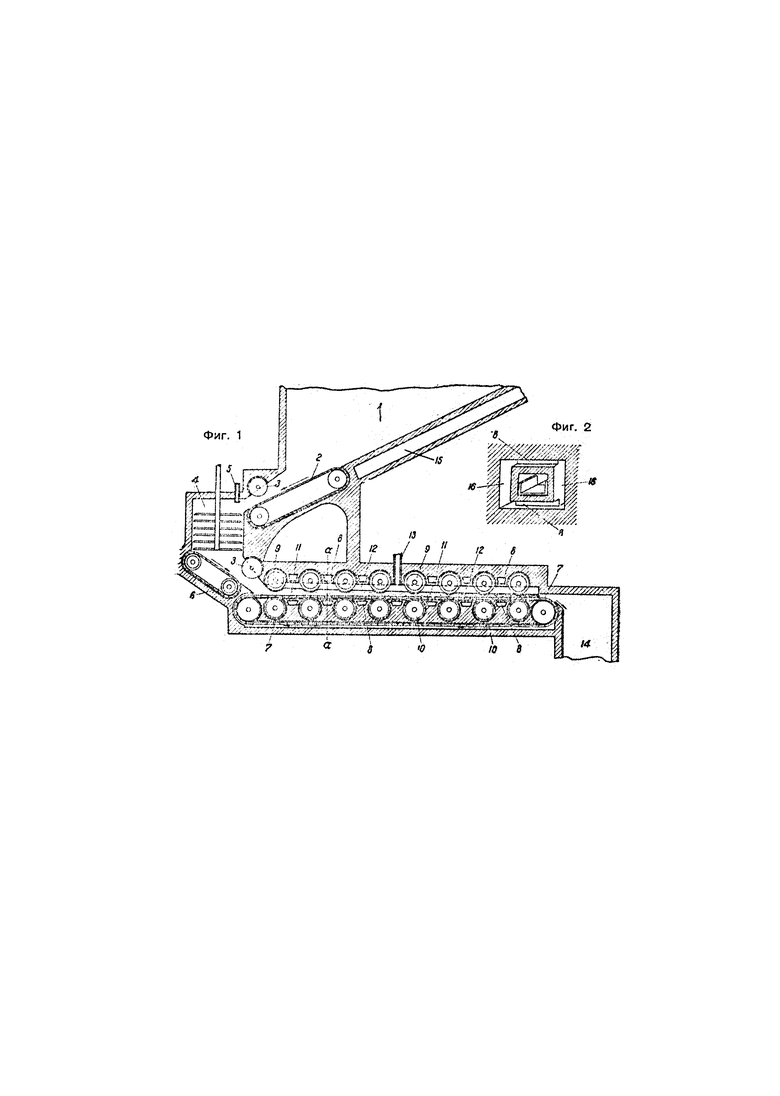

Схема установки, предлагаемой автором для проведения способа получения угля из торфа в производственном масштабе, дана на прилагаемом чертеже.

Установка, изображенная на фиг. 1, состоит из сушилки для торфа, вместимостью на 3-5 - суточную переработку, транспортеров, смесителя и тоннельной печи.

Сушилка 1 нагревается отходящими топочными газами печи, проходящими под подом сушилки в камере 15. По бокам сушилки расположены ящичные конденсаторы (не показанные на схеме), причем теплота конденсирующегося дестиллата также используется для просушки торфа. В результате постепенно опускающийся до низа камеры торф нагревается до полного высушивания и начала разложения. Высушенный и нагретый торф подается транспортером 2 в смеситель 4. Назначение вращающихся валиков 3 - уплотняя подаваемую массу торфа, препятствовать прониканию значительных количеств газа из печи в смеситель и сушилку. Вращающимися в смесителе ножами торф размельчается и равномерно перемешивается с подаваемыми через трубку 5 крэкинг-остатками. Из нижней части смесителя торфо-нефтяная смесь подается транспортером 6 под валиком 3 в тоннельную печь 12, по всей длине которой проходит лента транспортера 7, на которой и происходит обугливание смеси. Обогрев производится боковыми ходами 16 для пламени, расположенными по всей длине печи, по обеим сторонам транспортера и перпендикулярно к плоскости последнего. Боковые хода соединяются ходами 8 для верхнего и нижнего обогрева передвигающейся на транспортере массы. Последняя по мере выделения летучих частей проходит под рядом катков 9, которым противостоит поддерживающие транспортер барабаны 10. Подшипники и тех и других должны быть вынесены из зоны непосредственного обогрева. Пародестиллат по трубопроводу 13 отводится в ящичные конденсаторы, расположенные по бокам сушильной камеры, и далее в холодильник. Топливом служат несконденсировавшиеся газы и воздушно сухой торф, сжигаемый в топке у конца тоннельной печи, причем обогрев обугливаемой массы производится по принципу противотока. В конце ленты постепенно обугливающаяся и уплотняющаяся смесь 11, достигшая необходимой степени отвердения, снимается резаком с транспортера и по перемещающемуся лотку направляется в одну из двух расположенных камер 14. По заполнении одной из камер, лоток направляется в другую, из первой же кокс, по остывании, выгружается.

На фиг. 2 изображена деталь транспортера 7 (разрез по линии аа фиг. 1). Боковые хода 16 расположены по всей длине печи, по обеим сторонам транспортера.

Производительность установки может быть значительно увеличена и ведение процесса облегчено и упрощено, если ограничиваться отгоном из торфо-нефтяной смеси не более как 70% количества жидкого топлива, так как в этом случае придется иметь дело с невысокими температурами обогрева. Остаток жидкого топлива из угля (примерно, равное количество торфяных и тяжелых нефтяных погонов) можно будет отогнать в печах обычного типа для коксования каменного угля, причем, однако, плотность угля и его механические свойства значительно понизятся.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНО ДЕЙСТВУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕЙ И ДРУГИХ ГОРЮЧИХ МАТЕРИАЛОВ | 1931 |

|

SU28201A1 |

| Торфобрикет | 1984 |

|

SU1252331A1 |

| Способ пирогенетического разложения твердых и жидких горючих материалов в дисперсном состоянии | 1934 |

|

SU42030A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ ИЛИ КИСЛЫХ ГУДРОНОВ В СМЕСЯХ С ТВЕРДЫМ ПРИРОДНЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ И ТВЕРДЫХ ОСТАТКОВ | 2012 |

|

RU2502783C1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2012 |

|

RU2490316C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ | 2014 |

|

RU2560155C1 |

| ТОПЛИВНЫЙ БРИКЕТ "OKSOL" И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2094449C1 |

| УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713143C1 |

| Устройство для получения фрез-кокса, брикетов и торфяного кокса | 1932 |

|

SU32480A1 |

1. Способ получения торфяного угля, отличающийся тем, что торф или торфяной полукокс в смеси с нефтяными битумами или крэкинг-остатками, подвергают термической обработке под давлением.

2. Устройство для осуществления способа, указанного в п. 1, отличающееся применением снабженной транспортером; 7 и прижимными катками 9 тоннельной печи 12, связанной посредством транспортера 6 и смесителя 4 с нагреваемой отходящими продуктами горения сушилкой 1.

Авторы

Даты

1934-10-31—Публикация

1932-04-21—Подача