Известен способ получения углеродных волокон с использованием в качестве исходного материала пека путем прядения из расплава в присутствии добавок, окисления и карбонизации.

С целью улучшения качества волокон, & именно -придания им неплав-кости при окислении лосле прядения, предлагается использовать пек с содержанием 91-95 вес.% углерода и со Средним МОЛ. в. 400-20 000.

Пример 1. 500 г нефтяного пека (С 83,4%; Н 9,42%; N 0,65%, S 4,15%) подвергают сухой перегонке в течение 1 час в атмосфере газообразного азота при 380°С и остаток затем нагревают в течение 3 час в вакууме. глг рт. ст. при 300°С ДЛЯ удаления низкомолекулярных компонентов и одновременно для осуществления термообработки. Получают -смолообразный остаток с содержанием углерода 91,2%. Судя по результатам определения (метод Раста), он имеет мол. в. 650 и представляет собой при (Комнатной температуре черное блестящее твердое вещество с т. пл. 120°С и выше.

Это смолообразное вещество, являющееся исходным материалом, расплавляют и нагревают до 240°С, а. затем экструдируют через мундштук диаметром 0,3 мм с применением газообразного азота при атмосферном давлении ПЛЮС 20 мм рт. ст. со скоростью поглощения 300 м/мин.

Полученные элементарные нити обрабатывают в течение 2 час воздухом, содержащим

10,4 г озона в 1 м, при 40°С, а. затем нагревают в течение 1 час в воздухе при температуре 260°С, которой достигают при постепенном повышении начальной температуры со скоростью 10°С в 1 час. После этого элементарные нити карбонизуют обычным способом.

БЫЛО установлено, что полученные угольные

элементарные нити имеют диаметр мк,

прочность, равную 10 т/см, и удлинение

2,5% до разрыва. .

Для сравнения можно указать, что исходный нефтяной пек, обладающий хорошей способностью к прядению, при соответствующей температуре, равной 140°С, плавится после обработки точно таким же окислительным методом и не превращается в угольную элементарную нить.

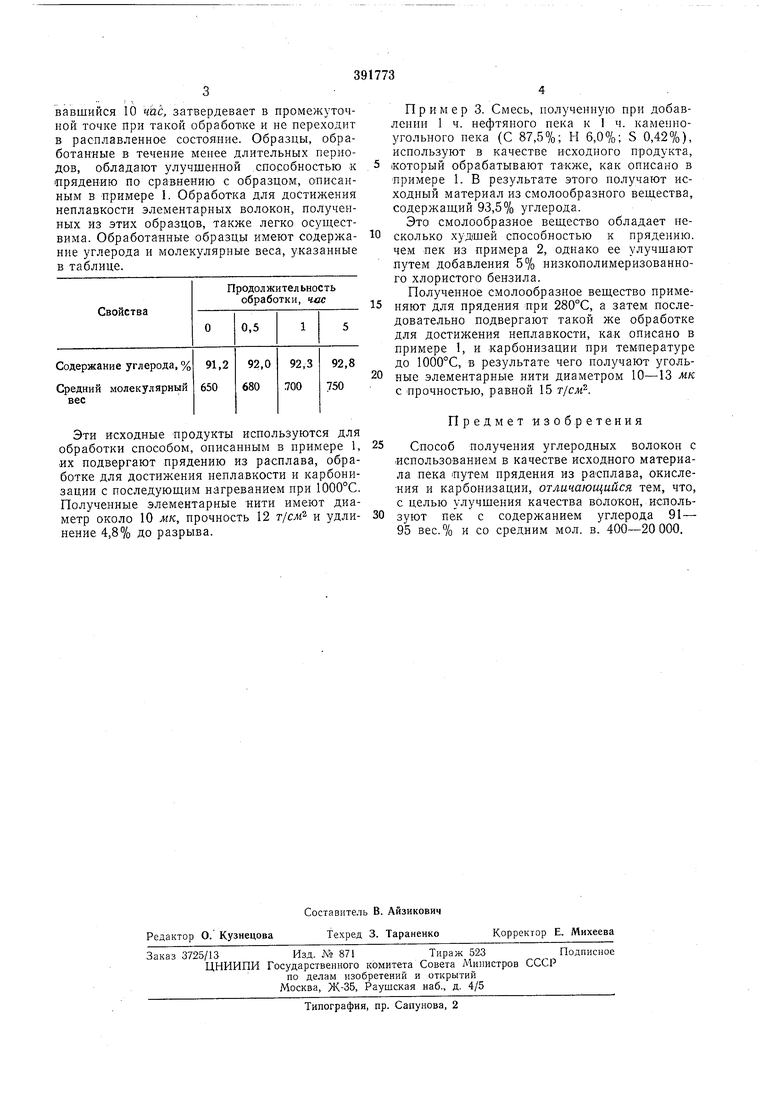

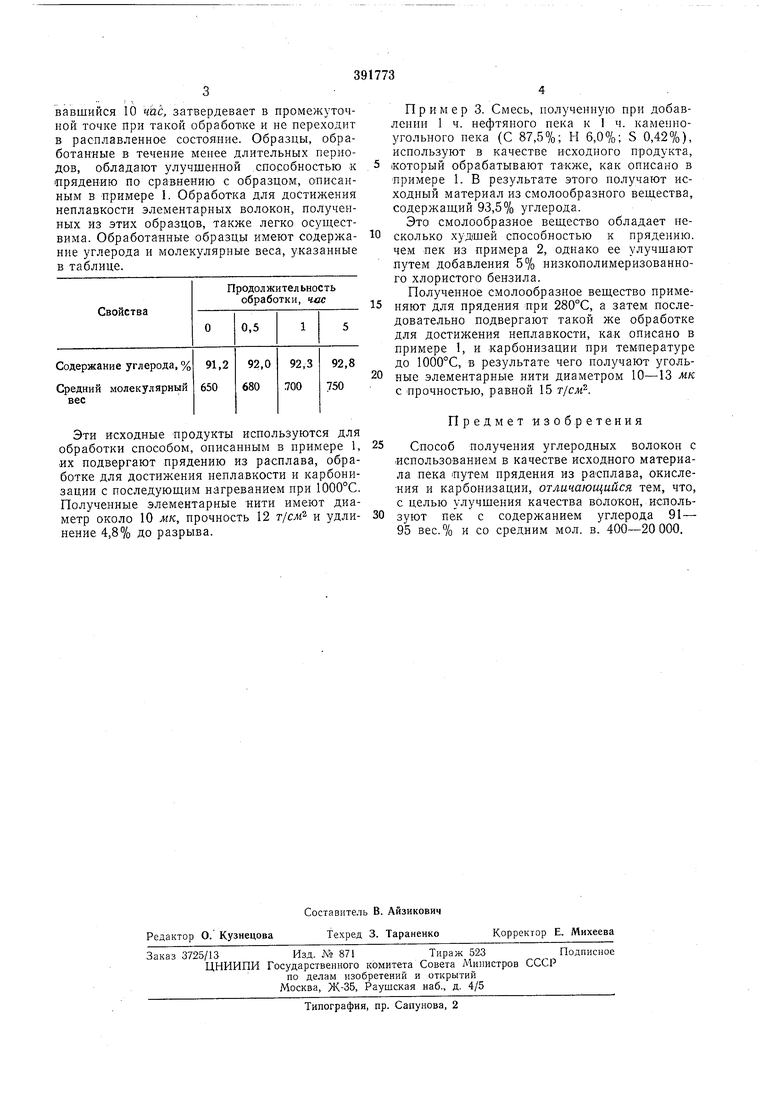

Пример 2. Смолообразное вещество, соверщенно идентичное остатку, полученному после сухой перегонки в течение 1 час в примере 1, нагревают в течение 3 час в вакууме при 300°С. К образовавшемуся остатку добавляют 5% перекиси дикумила и смесь делят на пять образцов, четыре из которых обрабатывают при 300°С в течение 30 мин, 1 час, 5 час

и 10 час соответственно. Образец, обрабатывавшийся 10 час, затвердевает в промежуточной точке при такой обработке и не переходит в расплавленное состояние. Образцы, обработанные в течение менее длительных периодов, обладают улучшенной .способностью к прядению по сравнению с образцом, описанным в примере 1. Обработка для достижения неплавкости элементарных волокон, полученных из этих образцов, также легко осуществима. Обработанные образцы имеют содержание углерода и молекулярные веса, указанные в таблице.

Эти исходные продукты используются для обработки способом, описанным в примере 1, их подвергают прядению из расплава, обработке для достижения неплавкости и карбонизации с последующим нагреванием при 1000°С. Полученные элементарные нити имеют диаметр около 10 мк, прочность 12 т/см и удлинение 4,8% до разрыва.

Пример 3. Смесь, полученную при добавлении 1 ч. нефтяного пека к 1 ч. каменноугольного пека (С 87,5%; Н 6,0%; S 0,42%), используют в качестве исходного продукта, который обрабатывают та«же, как описано в примере 1. В результате этого получают исходный материал из смолообразного вещества, содержащий 93,5% углерода.

Это смолообразное вещество обладает несколько худшей способностью к прядению, чем пек из примера 2, однако ее улучшают путем добавления 5% низкололимеризованного хлористого бензила.

Полученное смолообразное вещество применяют для прядения при 280°С, а затем последовательно подвергают такой же обработке для достижения неплавкости, как описано в примере 1, и карбонизации при температуре до 1000°С, в результате чего получают угольные элементарные нити диаметром 10-13 мк с прочностью, равной 15 T/CJH.

Предмет изобретения

Способ получения углеродных волокон с использованием в качестве исходного материала пека путем прядения из расплава, окисления и карбонизации, отличающийся тем, что, с целью улучшения качества волокон, используют пек с содержанием углерода 91 - 95 вес.% и со средним мол. в. 400-20000.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ |лжйткй.;айаигкдя[ | 1973 |

|

SU367591A1 |

| Способ получения углепластиков | 1971 |

|

SU471709A4 |

| Способ получения пористого углеродного материала | 1973 |

|

SU890968A3 |

| Способ получения полых углеродных волокон | 2022 |

|

RU2791775C1 |

| Способ получения углеродного волокнистого материала | 1990 |

|

SU1763530A1 |

| Войлочный мат и способ его получения | 1988 |

|

SU1834924A3 |

| Способ получения мезофазного пека | 1987 |

|

SU1676455A3 |

| ВЫСОКОТЕМПЕРАТУРНАЯ СТАБИЛИЗАЦИЯ ПЕКОВЫХ ВОЛОКОН ПРИ НИЗКОЙ КОНЦЕНТРАЦИИ ОКИСЛИТЕЛЯ | 1998 |

|

RU2198969C2 |

| СПОСОБ ОРГАНИЗАЦИИ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ С ПОЛУЧЕНИЕМ ОБЪЕМНОГО УГЛЕРОДНОГО КАРКАСА (ВАРИАНТЫ) | 2013 |

|

RU2537306C2 |

| Способ получения мезофазного пека для углеродных изделий | 1975 |

|

SU999980A3 |

Авторы

Даты

1973-01-01—Публикация