Изобретение относится к производству фасонных изделий из углерода, обладающих высокой прочностью.

Известен способ получения углепластиков шутем пропитки графитовой ткани термореактивным связующим, формования и последующей карбонизации или графитизации.

Однако таким способом получают углепластики с недостаточно высокими физико-механическими характеристиками.

По предложенному способу связующее смешивают с углеродсодержащими волокнами, полученными экструдированием расплавленного углеродсодержащего смолообразного вещества и термообработанными в среде окислителя или нейтрального газа при температуре 260-500°С.

Это позволяет получить высокопрочные углепластики.

Высокие физико-механические свойства углепластиков обусловливаются тем, что прошедшее термообработку волокнистое вещество еще содержит в себе активные функциональные группы, благодаря которым оно способно прочно химически связываться с каменноугольными или синтетическими смолами, которые используются в качестве связующего материала.

Способ изготовления углепластиков включает следующие операции: экструзия расплавленной смолы для образования волокнистого материала; термообработка волокон для сохранения их формы; смещение волокон со связующим; формование изделий; обжиг (карбонизация или графитизация).

Волокнистый армирующий материал изготовляют расплавлением и экструзией смол, обладающих хорощей способностью к экструзии; способностью к сохрапению формы волокон при термической обработке, которая следует после экструзии и хорощей способностью карбонизироваться. Такими смолами являются гудроны, пеки, битумы, смолы.

Применяют метод экструдирования с предварительным расплавлением, который включает продавливание и центробежное экструдирование.

В момент окончания продавливапия волокнистый материал имеет такую же температуру, как и исходный материал, поэтому необходима термообработка для сохранения формы волокон и предотвращения их расплавления. Эту термообработку выполняют окислением в середе окислителя. Например, вещество обрабатывают в среде воздуха, содержащего озон, при температуре пе менее 100°С с последующей термообработкой на воздухе при постепенном повышении температуры примерно до 2бО°С. В большинстве случаев обработку при помощи озона можно не проводить, а в некоторых случаях вместо озона можно использовать хлор, бром, 5Оз или окислы водорода в пропорции от 0,5 до 100%. Даже в том случае, если воздух полностью замещается одним из названных газов или их смесью, это не влияет на процесс термообработки.

Термообработку для сохранения формы выполняют в интервале времени от 30 мин до 10 час при скорости нарастания температуры от 0,1 до IQ°C/MUH.

Когда температура волокнистого вещества приближается к 260°С, указанное волокнистое вещество временно упрочняется до такой степени, что его можно использовать в качестве армирующего материала. Однако, если волокнистое вещество на этой стадии термообработки все-таки имеет недостаточную прочность, желательно продолжать его нагрев в среде, воздуха или в нейтральной атмосфере до температуры порядка 500°С, которая предществует карбонизации вещества.

При использовании термически обработанного волокнистого материала отдельные волокна должны иметь определенную длину и могут смещиваться с угольным материалом таким как кокс или графит в виде зерен или порошка, или связующим материалом таким, как каменноугольная или синтетическая смола, или с их сочетанием, обычным способом при нормальной или повыщенной температуре. Возможно также использование волокнистого материала в виде тканых или нетканых кусков, или пучков нитей и т. д., которые пропитывают связующим материалом. Форма волокнистого вещества, пропорции, в которых его смешивают с основным материалом, и способ смешивания выбирают в соответствии с типом изготавливаемых фасонных изделий. Весовое содержание термически обработанного волокнистого вещества колеблется от 1 до 85% по отношению к общему весу основного материала.

При изготовлении фасонных изделий из углерода по предложенному, способу используют ту же аппаратуру и те же методы, что и при производстве обычных изделий из углерода и из синтетических смол, т. е. в зависимости от условий выбирают следующие методы: экструдирование, прессование и пропитывание. Фасонные изделия подвергают карбонизации обычным спеканием или в случае необходимости подвергают графитизации.

Пример 1. Смолу, полученную из нефти (продукт компаний Daikyo Sekiyu Со, Ltd, Japan) подвергают сухой перегонке в течение 2 час при 380°С в среде азота и из нее получают черное смолообразное вещество с содержанием углерода 90,4%, имеющее молекулярный вес 550 и приобретающее глянцевую поверхность при комнатной температуре. Это смолообразное вещество подвергают плавлению и заливают в цилиндрическое устройство, вращающееся со скоростью 1600 об/ж«н, при этом происходит экструдирование волокнистого вещества при температуре от 160 до 180°С и образование изделий, имеющих форму рогожи и состоящих из волокнистого материала различной длины.

Это изделие затем обрабатывают в течение 3 час при температуре 70°С на воздухе, содержащем 1,5% азота, после чего температуру воздуха повышают до 260°С со скоростью ГС/жын, изделие подвергают обработке в течение 1 час и получают изделие в форме рогожи, состоящее из затвердевших неплавящихся волокон.

В изделие, имеющее вид рогожи, вводят фенолформальдегидную смолу с таким расчетом, чтобы весовое соотношение обоих продуктов составляло 1:1, затем его подвергают прессованию с подогревом до затвердевания, в результате чего получают пластину толщиной около 5 мм. Эту затвердевщую пластину в дальнейшем карбонизируют в среде азота вначале при повышенной температуре 600°С и скорости нарастания температуры 2°С/мин, а затем при температуре 1000°С и скорости нарастания температуры 5°С/л ы«.

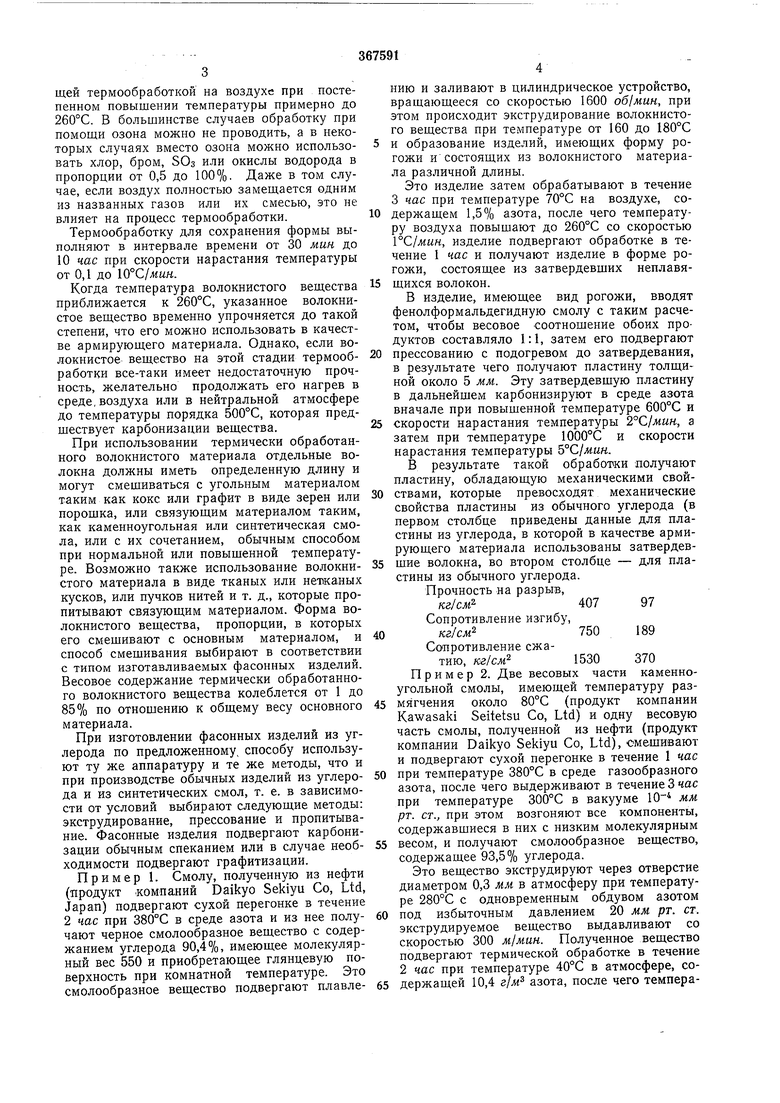

В результате такой обработ1ки получают пластину, обладающую механическими свойствами, которые превосходят механические свойства пластины из обычного углерода (в первом столбце приведены данные для пластины из углерода, в которой в качестве армирующего материала использованы затвердевщие волокна, во втором столбце - для пластины из обычного углерода. Прочность на разрыв,

кг/см 40797

Сопротивление изгибу,

кг/см 750 189

Сопротивление сжатию, кг/см 1530 370

Пример 2. Две весовых части каменноугольной смолы, имеющей температуру размягчения около 80°С (продукт компании Kawasaki Seitetsu Со, Ltd) и одну весовую часть смолы, полученной из нефти (продукт комцании Daikyo Sekiyu Со, Ltd), смешивают и подвергают сухой перегонке в течение 1 час при температуре 380°С в среде газообразного азота, после чего выдерживают в течение 3 час при температуре 300°С в вакууме 10 мм рт. ст., при этом возгоняют все компоненты, содержавшиеся в них с низким молекулярным весом, и получают смолообразное вещество, содержащее 93,5% углерода.

Это вещество экструдируют через отверстие диаметром 0,3 мм в атмосферу при температуре 280°С с одновременным обдувом азотом под избыточным давлением 20 мм рт. ст. экструдируемое вещество выдавливают со скоростью 300 м/мин. Полученное вещество подвергают термической обработке в течение 2 час при температуре 40°С в атмосфере, содержащей 10,4 г/м азота, после чего температуру повышают до 260°С со скоростью 10°С/ час, в этих условиях волокно выдерживают в течение 1 час до полного затвердевания, затем его нагревают до 500°С со скоростью 3--5°С/ мин в среде газообразного азота.

Полученные таким образом волокна имеют длину 3-5 см, 30 2 ЭТИХ- волокон смешивают с-1000 г размельченного в порошок прокаленного нефтяного кокса и 300 г каменноугольнойсмолы.затем эту смесь перемешивают в смесительной машине с подогревом при температуре 160-180°С..Перемешанный, материал, формуют экструдированием в круглый стержень диаметром 3 мм.

Это фасонное изделие карбонизируют обычным методом, а затем подвергают графитизации при помощи подогрева его до температуры 2800°С.

В табл. 1 приведелы данные образцов.

Таблица 1

Пример 3. Из дегтеобразного вещества, получаемого крекингом сырой нефти при температуре 1050°С после возгонки легких фракций при пониженном давлении 5 мм рт. ст. и температуре 300°С получают смолообразное вещество. Оно содержит 96,2% углерода и 27% не растворимого в хлороформе компонета.

Это вещество продавливают с предварительным расплавлением при температуре от 320 до 340°С по примеру 2, формуют в длинные волокна диаметром от 9 до 13 жк и подвергают первичной термической обработке в атмосфере в среде воздуха при повышении температуры до 260°С, со скоростью нагрева от 1 до 3°С/мин и затем вторичной термической обработке в среде газообразного азота при повышении температуры до 450°С. После этого часть волокон обрабатывают при температуре 1000°С и получают ряд длинных волокон, состоящий как из затвердевших, так и из углеродных волокон. Пучок этих волокон погружают в расплавленную смолу с температурой размягчения 120°С, содержанием нерастворимых в бензоле компонентов 47% и степенью карбонизации 33%. Затем этот пучок формуют в стержень с подогревом материала и спеканием сформованного изделия посредством первоначального повышения температуры до 500°С при скорости нагрева 0,5°С/л ык и

дальн&йщего повышения температуры до 1000°С при скорости нагрева 5°С/мин.

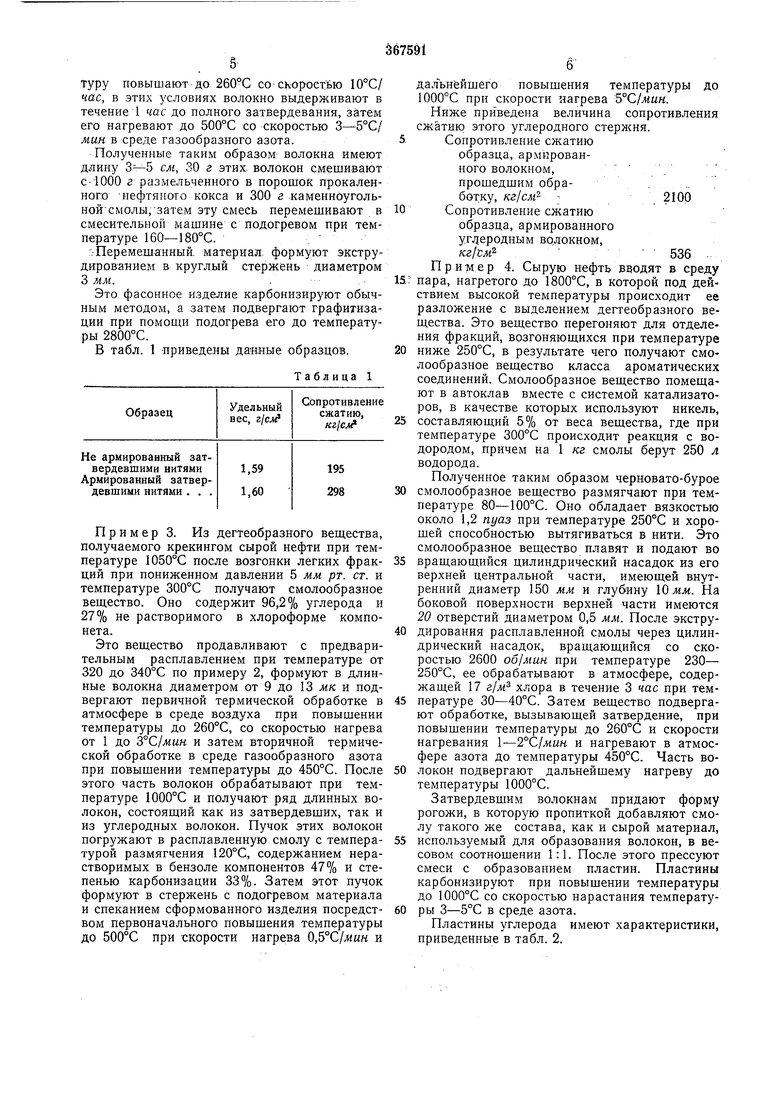

Ниже приведена величина сопротивления сжатию этого углеродного стержня.

Сопротивление сжатию

образца, армированного волокном,

прошедшим обра-, ...

ботку, кг/см -2100

Сопротивление сжатию

образца, армированного уг;1еродным во.локном,

кг/км 536 При -м е р 4. Сырую нефть вводят в среду

пара, нагретого до 1800°С, в которой под действием высокой температуры происходит ее разложение с выделением дегтеобразного вещества. Это вещество перегоняют для отделения фракций, возгоняющихся при температуре

ниже 250°С, в результате чего получают смолообразное вещество класса ароматических соединений. Смолообразное вещество помещают в автоклав вместе с системой катализаторов, в качестве которых используют никель,

составляющий 5% от веса вещества, где при температуре 300°С происходит реакция с водородом, причем на 1 кг смолы берут 250 л водорода. Полученное таким образом черновато-бурое

смолообразное вещество размягчают при температуре 80-100°С. Оно обладает вязкостью около 1,2 пуаз при температуре 250°С и хорошей способностью вытягиваться в нити. Это смолообразное вещество плавят и подают во

вращающийся цилиндрический насадок из его верхней центральной части, имеющей внутренний ди-аметр 150 мм и глубину 10мм. На боковой поверхности верхней части имеются 20 отверстий диаметром 0,5 мм. После экструдирования расплавленной смолы через цилиндрический насадок, вращающийся со скоростью 2600 об/мин при температуре 230- 250°С, ее обрабатывают в атмосфере, содержащей 17 г/м хлора в течение 3 час при температуре 30-40°С. Затем вещество подвергают обработке, вызывающей затвердение, при повыщении температуры до 260°С и скорости нагревания 1--2°С/мин и нагревают в атмосфере азота до температуры 450°С. Часть волокон подвергают дальнейщему нагреву до температуры 1000°С.

Затвердевшим волокнам придают форму рогожи, в которую пропиткой добавляют смолу такого же состава, как и сырой материал,

используемый для образования волокон, в весовом соотношении 1:1. После этого прессуют смеси с образованием пластин. Пластины карбонизируют при повыщении температуры до 1000°С со скоростью нарастания температуры 3-5°С в среде азота.

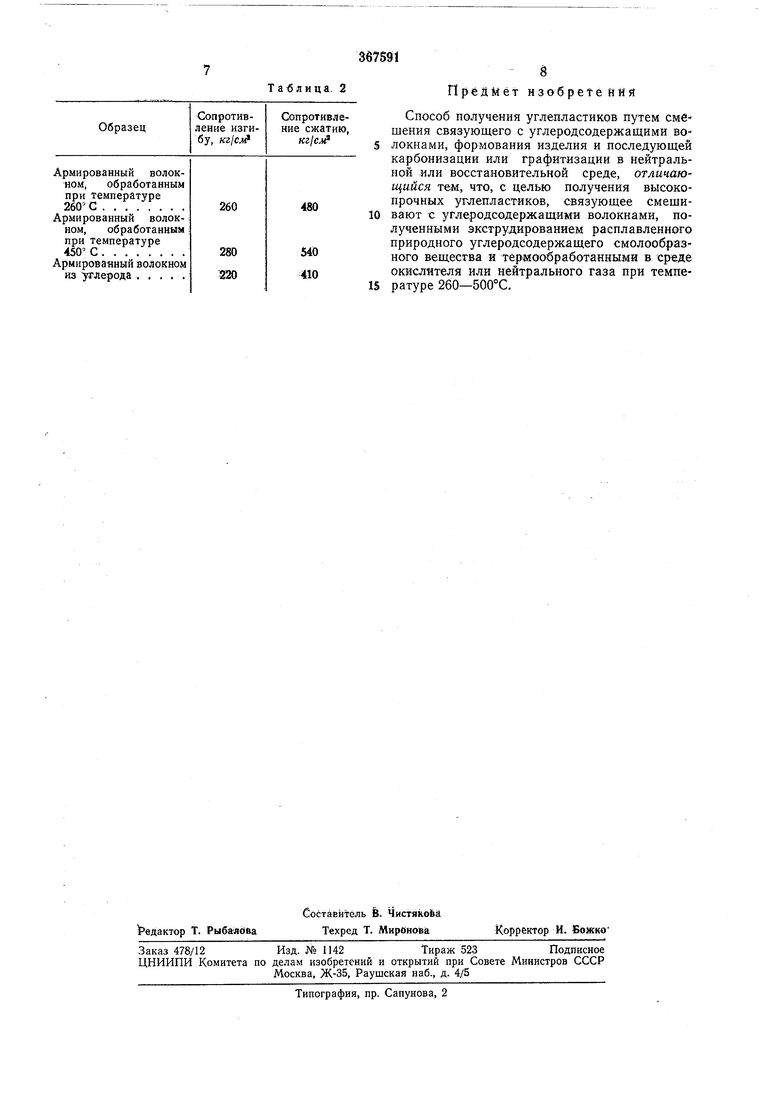

Пластины углерода имеют характеристики, приведенные в табл. 2.

аблица. 2Предмет изобретения

Способ получения углепластиков путем смешения связующего с углеродсодержащими волокнами, формования изделия и последующей карбонизации или графитизации в нейтральной или восстановительной среде, отличающийся тем, что, с целью получения высокопрочных угчлепластиков, связующее смещи10 вают с углеродсодержащими волокнами, полученными экструдированием расплавленного природного углеродсодержащего смолообразного вещества и термообработаннымй в среде окислителя или нейтрального газа при темпе15 ратуре 260-500°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 1973 |

|

SU391773A1 |

| Способ получения углепластиков | 1971 |

|

SU471709A4 |

| Прессмасса для изготовления изделий из углепластика | 1973 |

|

SU476223A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2008 |

|

RU2384657C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2194683C2 |

| НОВЫЙ СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТЫХ МАТЕРИАЛОВ И ПОЛУЧЕННЫЕ ВЫСОКОУГЛЕРОДИСТЫЕ МАТЕРИАЛЫ | 2017 |

|

RU2765203C2 |

| Войлочный мат и способ его получения | 1988 |

|

SU1834924A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

Авторы

Даты

1973-01-01—Публикация